Frézování

Přehled produktů

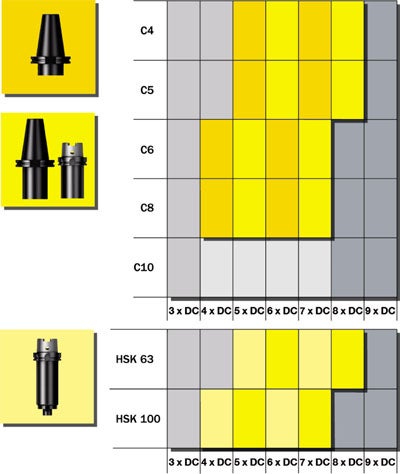

Skladem je dostupná široká nabídka frézovacích adaptérů Silent Tols s modulární spojkou Coromant Capto nebo spojkou HSK. Pokud nelze použít žádný z našich standardních adaptérů, je třeba požádat o speciální řešení v rámci našich inženýrských služeb. Součástí naší nabídky speciálních zakázkových řešení jsou také adaptéry pro drážkovací frézy nebo pro velké kotoučové frézy a frézy s dlouhými břity se zabudovaným tlumícím mechanismem.

Stopkové a pravoúhlé čelní rohové frézy | Tlumené adaptéry pro čelní a pravoúhlé čelní rohové frézy | |

| CoroMill® 390D | Tlumené adaptéry – Coromant Capto | Tlumené adaptéry – HSK |

|  |  |

Válcová stopka nebo spojka Coromant Capto na zadní straně | Spojka Coromant Capto na zadní straně (C4, C5, C6 a C8) | Spojka HSK na zadní straně (HSK 63 nebo HSK 100) |

Velká, malá a zvláště malá zubová rozteč | Široký sortiment výměnných frézovacích hlav | Široký sortiment výměnných frézovacích hlav |

DC: 20-40 mm (0.787-1.575 inch) | Vnitřní přívod řezné kapaliny | Vnitřní přívod řezné kapaliny |

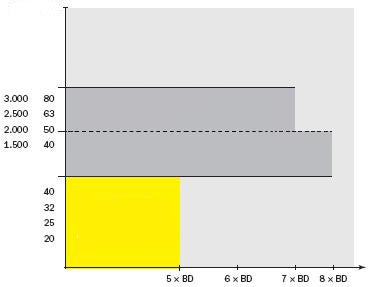

| Vyložení: ≤ 5 x BD | BD: 40-80 mm (1.968-3.150 inch) | BD: 63-100 mm (2.480-3.937 inch) |

DMM: 16-32 mm (0.750-1.500 inch) | DMM: 16-27 mm (0.750-1.000 inch) | |

| Vyložení: ≤ 8 x BD | Vyložení: ≤ 8 x BD |

- Standardní nabídka obsahuje tlumené adaptéry s integrovanými frézami CoroMill 390 s průměrem v rozmezí 20-40 mm (0.79–1.57 inch)

- Pro průměry 40 mm (1.575 inch) a větší, jsou jako součást standardní nabídky k dispozici tlumené adaptéry se spojkou Coromant Capto velikosti C4-C8, umožňující přívod řezné kapaliny upínacím trnem. V kombinaci se základním držákem umožňují tyto adaptéry použití tlumených nástrojů pro většinu upínacích rozhraní obráběcích strojů

- Pro stroje s rozhraním HSK jsou k dispozici integrované adaptéry umožňující montáž do základních držáků HSK z nabídky firmy Sandvik Coromant

- Jako součást standardní nabídky jsou rovněž k dispozici adaptéry se závitovou spojkou MSSC

| Průměr adaptéru, BD | |||

| inch | mm | ||

| Vyložení LU/BD |

| Speciální produkty nabízené v rámci inženýrských služeb |

| Adaptéry Coromant Capto® & HSK pro rotační nástroje Tlumené adaptéry pro čelní a rohové frézy |

| CoroMill® 390D Čelní stopková pravoúhlá rohová fréza |

CoroMill® 390D – oblast použití

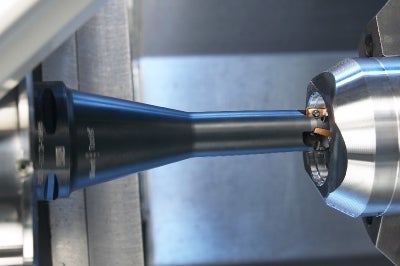

I když se jedná o dlouhý a štíhlý nástroj, je fréza CoroMill 390D skutečným nositelem produktivity, který se stejně dobře uplatní na vertikálnách i na horizontálních obráběcích strojích. Tyto frézy byly navrženy tak, aby umožňovaly potřebný dosah a zároveň také výkonnost při obrábění v blízkosti vřetena na víceúčelových obráběcích strojích.

Nabídku tvoří nástroje se spojkou Coromant Capto velikosti C6 a C5 nebo s válcovou stopkou o průměru 20, 25 nebo 32 mm (0.787, 0.984 nebo 1.260 inch) s dosahem 3–5 krát průměr v řezu DC.

- Vysoká stabilita

- Široká nabídka základních držáků

- První volba pro úzké uzavřené dutiny

- Vysoká stabilita

- Široká nabídka základních držáků

- Pro vřetena integrovaných víceúčelových obráběcích strojů

- První volba pro otevřené dutiny

- Coromant Capto® C5

- Coromant Capto® C6

- Válcové stopky

- Sklíčidla CoroChuck™ 930 zaručující přesné upnutí frézy

- Kleštinová sklíčidla

Krátké a dlouhé nástrojové držáky

Kombinace adaptérů s upínacím trnem a základních držáků různých délek nabízí řešení pro naprostou většinu aplikací s požadovaným dosahem až 8 x BD. Pro vyložení větší než 8 x BD, nebo v případě zvlášních požadavků jsou nejlepší alternativou speciální řešení nabízená v rámci našich inženýrských služeb.

| Netlumené/celistvé |  |

Speciální řešení nabízené v rámci inženýrských služeb |

Tlumené adaptéry pro čelní a pravoúhlé rohové frézy

- Cx-391.05CD

- 392.41005CD

Hlavní hlediska

Způsob práce s rotačními nástroji se sice liší od soustružení, při kterém je vyvrtávací tyč upnuta v tuhém nožovém držáku, ale naprostá většina předpokladů, které jsou podmínkou dosažení úspěšných výsledků prováděných operací, zůstává stejná:

|  |

Snížení vibrací

Dvě důležité věci, kterým je třeba věnovat náležitou pozornost proto, aby se výskyt vibrací snížil na minimum, jsou způsob upnutí obrobku a stabilita obráběcího stroje.

Obrobek

- Pro upnutí obrobku použijte nejvhodnější způsob z hlediska zachycení účinku řezných sil, které vznikají v průběhu obráběcího procesu

- Použijte frézovací koncepci, jejíž konstrukční řešení a úhel nastavení zajistí, že vznikající řezné síly působí na obrobek ve směru, ve kterém je jeho stabillita maximální

- Proveďte optimalizaci strategie a směru obrábění tak, aby bylo dosaženo co nejstabilnějších podmínek obrábění

Obráběcí stroj

- Podstatný vliv na vznik vibrací má stav obráběcího stroje. Nadměrné opotřebení ložisek vřetena a mechanismu posuvu se projeví zhoršením způsobilosti pro obrábění.

Každý tlumený adaptér Silent Tools je určený pro jinou délku vyložení a má jinak laděný tlumící mechanismus. Nejvyšší výkonnosti lze docílit díky využití optimalizované délky adaptéru namísto použití prodlužovacích adaptérů. V případě, že je zapotřebí vyložení větší než 7-8 x BD, je třeba požádat o speciální adaptér nabízený v rámci našich inženýrských služeb.

Tlumené adaptéry používejte pouze v oblasti, pro kterou jsou určeny! |

Pravidla pro programování

Obecným pravidlem, které platí při čelním frézování, je zajištění nepřetržitého záběru nástroje, namísto použití několika průchodů nástroje v podélném směru. Díky tomu se snižuje počet vstupů a výstupů ze záběru a břitové destičky jsou tak chráněny před nepříznivým zatížením, které může vést až ke vzniku vibrací.

|  |

| Odvalovací nájezd do záběru – narolování do řezu | Zajistěte nepřetržitý záběr nástroje |

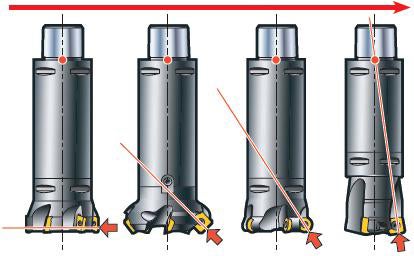

Odvalovací nájezd do záběru – narolování do řezu

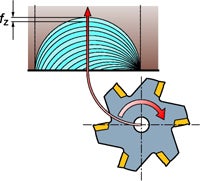

Narolování do řezu musí probíhat ve směru pohybu hodinových ručiček tak, aby se tloušťka třísky na výstupu ze záběru blížila nule. Tento postup brání vzniku vibrací, ke kterým může docházet v případě velkých tlouštěk

třísky na výstupu ze záběru.

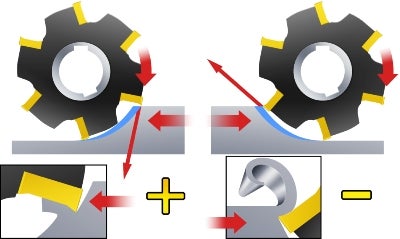

Směr frézování

První volbu pro většinu frézovacích operací představuje sousledné frézování. Pouze v některých případech, kdy nedostačuje výkon obráběcího stroje nebo když obrobek je příliš poddajný, je upřednostňováno nesousledné frézování. Vždy je ale třeba mít na paměti, že při nesousledném frézování mají řezné síly tendenci k nadzvedávání obrobku. Proto je při upínání obrobku třeba pečlivě dbát na to, aby byl tento nežádoucí účinek v maximální míře eliminován.

Poloha a průměr

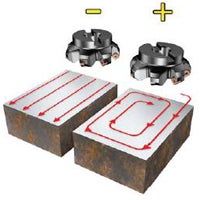

Při všeobecném čelním frézování by měl být průměr frézy o 20-50 % větší než šířka záběru a poloha frézy taková, aby fréza byla mírně mimo střed. Poloha frézy přesně uprostřed je nevhodná.

Pokud je průměr frézy menší než průměr obrobku, doporučená maximální šířka řezu je 60-70 % průměru frézy.

Aby se předešlo vzniku vibrací při obrábění uzavřených drážek, je velice důležité snížit počet břitů v záběru.

Faktory ovlivňující vznik vibrací

Na výskyt vibrací mají největší vliv čtyři hlavní faktory:

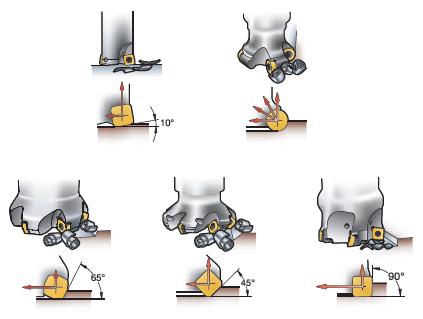

- Úhel nastavení/úhel hlavního břitu a působící řezné síly

- Průměr frézy v poměru k radiální hloubce řezu

- Geometrie břitové destičky

- Zubová rozteč frézy

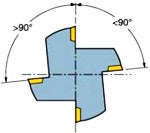

Úhel nastavení

Význam úhlu nastavení spočívá v tom, že určuje směr působení řezných sil. Čím větší je úhel kappa (KAPR), tím větší jsou radiální řezné síly. Koncepci frézy proto volte v závislosti na pracovním postupu a dané aplikaci.

Spolu s tím, jak roste velikost řezných sil, je také stále zřetelnější rozdíl ve funkci tlumených a netlumených nástrojů.

Dosažení největší hloubky řezu, aniž by došlo ke vzniku vibrací, umožňuje použití malého úhlu nastavení v kombinaci s co nejkratším vyložením nástroje.

Zvýšení stability nástroje | |||

| |||

CoroMill 390/ CoroMill 490 | CoroMill 345 | CoroMill 200/ CoroMill 300 | CoroMill 210 |

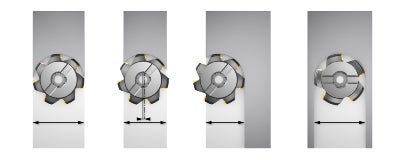

Průměr frézy v poměru k radiální hloubce řezu

Použití nástrojů o menším průměru umožňuje snížení potřebného výkonu a kroutícího momentu, ale také řezných sil způsobujících průhyb nástroje. Vždy je ale třeba udržovat poměr průměru frézy k radiální hloubce řezu menší, než je příslušná maximální hodnota.

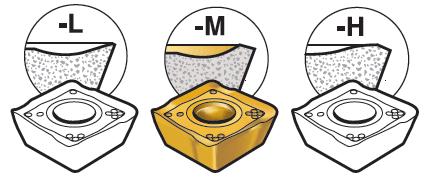

Geometrie břitové destičky

Je vhodné použít geometrii obráběcího nástroje určenou buď pro lehké nebo pro střední obrábění.

Omezení pro nástroje Silent Tools

V důsledku působení vysokých teplot může docházet ke změnám účinnosti tlumícího systému. Proto pokud je to možné, používejte vzduch nebo vnitřní přívod řezné kapaliny. Také použití příliš vysokých otáček (ot/min) může být příčinou snížení účinnosti tlumícího systému.

Zubová rozteč frézy

Pokud je v kontaktu s obráběným materiálem větší počet břitů, stoupá riziko vzniku vibrací. Pokud ale pracujete s hloubkami řezu, které jsou menší než kritická hloubka pro vznik vibrací, díky využití většího počtu břitů vždy dosáhnete vyšší produktivity. Dosažení maximální výkonnosti vyžaduje jak přizpůsobení radiální hloubky řezu, tak i zubové rozteče frézy. Nejlepší volbu pro produktivní obrábění s využitím tlumených nástrojů představuje v naprosté většině případů velká zubová rozteč.

Fréza s nerovnoměrnou zubovou roztečí/h4>Příčinou vzniku vibrací je působení harmonických budících sil, proto použití nerovnoměrné zubové rozteče představuje efektivní způsob jejich snížení. Dochází k rušení účinků harmonických budících sil a současně i ke zvýšení stability a její použití je obzvlášť výhodné v případě, že hodnota ae je vysoká a vyložení nástroje je velké. |  |

| Velká zubová rozteč -L | Malá zubová rozteč -M | Zvláště malá zubová rozteč -H | ||

|  |  | ||

| Fréza s nerovnoměrnou zubovou roztečí a s malým počtem zubů. Díky nízkým hodnotám řezných sil se jedná o první volbu pro nestabilní operace. | Frézy se středním počtem zubů, v závislosti na příslušné koncepci mají buď rovnoměrnou, nebo nerovnoměrnou zubovou rozteč. První volba pro hrubování za stabilních podmínek. | Frézy s rovnoměrnou zubovou roztečí a maximálním počtem zubů. První volba pro dosažení vysoké produktivity při nízkých hodnotách ae (více než jeden břit v záběru). |

Tipy a užitečné rady

Třídy a geometrie břitových destiček

Vždy volte břit s malým zaoblením řezné hrany (ER). Břitové destičky se silným povlakem nahraďte destičkami s tenkým povlakem. Pokud je to nutné, použijte nepovlakované břitové destičky. Používejte ostré, pozitivní břitové destičky s dobrými předpoklady pro utváření třísek.

Úhel nastavení

Při menším úhlu nastavení vzniká tenčí tříska, která je oddělována delší částí břitu. To umožňuje použití vyšších posuvů na zub. Při použití malého úhlu nastavení se rovněž zvětšuje axiální složka řezné síly a snižuje se riziko vzniku vibrací.

Zubová rozteč frézy

Nejlepší volbu pro produktivní obrábění s využitím tlumených nástrojů představuje v naprosté většině případů velká zubová rozteč. Použitím fréz s velkou zubovou roztečí se snižuje rychlost změn působení výslednice řezných sil. Díky snížení počtu břitů lze často významným způsobem zvýšit axiální hloubku řezu.

Posuv na zub

Díky vyšší rychlosti posuvu je možné dosáhnout konstantního předpětí vřetena obráběcího stroje a dosáhnout tak toho, že se neprojeví vliv vůlí v jeho ložiscích.

Dosažení maximálního objemu odebraného materiálu Q

Jestliže je to možné, volte počáteční hodnotu pro ae v rozmezí 60%–80%. S ohledem na dosažení maximální velikosti Q snižte počet břitů. To má zcela zásadní význam především při obrábění s maximální šířkou záběru nástroje.

Odvádění třísek

Pro ochranu před přeřezáváním třísek používejte stlačený vzduch. To je obzvlášť důležité při frézování hlubokých dutin. Mějte na paměti, že větší prostor pro odvádění třísek nabízejí frézy s velkou zubovou roztečí.

Vstup a výstup ze záběru

Snažte se zabránit situacím, kdy osa frézy splývá s hranou obrobku. Za těchto okolností vystupuje břitová destička ze záběru v okamžiku, kdy tloušťka třísky dosahuje maxima, a dochází k velmi vysokému rázovému namáhání při vstupu a výstupu ze záběru.