Soustružení

Přehled produktů

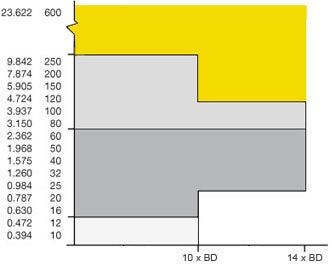

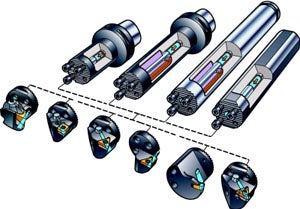

Volba vyvrtávací tyče má značný vliv na ekonomiku výroby. Program nástrojových řešení značky Sandvik Coromant je velice ucelený a její standardní, skladované nástroje, které jsou dodávány do 24 hodin, nabízí řešení od průměru 10 do průměru 250 milimetrů (0.394 to 3.94 inch). Mimo tuto oblast jsou k dispozici speciální nástroje nabízené v rámci poskytovaných inženýrských služeb, které mohou mít průměr až 600 milimetrů (23.6 inch).

Pro vyložení 3-14 x BD jsou součástí nabídky také vyvrtávací tyče se spojkou Coromant Capto, které jsou k dispozici od průměru 16 až do 100 milimetrů (0.63 to 3.94 inch).

Produktivní řešení pro krátká vyložení

Pro vyložení až do 4 x BD lze zcela běžně použít ocelové nebo karbidové vyvrtávací tyče, ale i pro tento rozsah, může z hlediska produktivity, přinést použití tyčí Silent Tools řadu výhod. Obvykle pro dosažení zcela uspokojivého opracování při vyložení do 10 x BD, postačuje použití ocelových tlumených vyvrtávacích tyčí, naproti tomu pro vyložení větší než 10 x BD, je s ohledem na velikost radiální výchylky a vibrace, nezbytné použití karbidem vyztužených tlumených vyvrtávacích tyčí.

| Průměr vyvrtávací tyče, DMM | ||||

| inch | ||||

|   | |||

| Max. vyložení | ||||

Ocelové tlumené vyvrtávací tyče | Karbidem vyztužené tlumené vyvrtávací tyče |

| Speciální zakázkové produkty | |

| CoroTurn® SL – QC | |

| CoroTurn® SL | |

| Integrované |

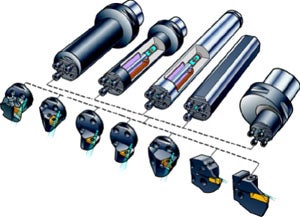

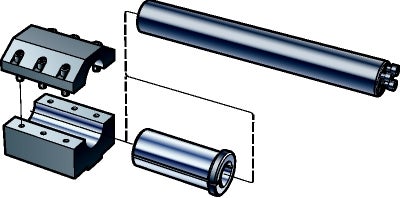

Jestliže využíváte kombinaci řezných hlav a tlumených nástrojových držáků Silent Tools, lze v případě poškození lůžka břitové destičky jednoduše provést pouze výměnu řezné hlavy.

Pro všeobecné soustružení, upichování, zapichování a řezání závitů, je k dispozici ucelená nabídka přibližně 500 různých řezných hlav, včetně rychlovýměnných hlav typu Quick Change QS o průměru 32 nebo 80 mm (1.26 nebo 3.15 inch). Součástí nabídky je také sortiment řezných hlav určených speciálně pro systém CoroTurn HP.

Kombinace řezných hlav, určených pro různé typy aplikací, a tlumených vyvrtávacích tyčí Silent tools nabízí mimořádnou flexibilitu.

Velké válcové vyvrtávací tyče jsou k dispozici s několika různými typy spojky, jako např. Coromant Capto nebo s rychlovýměnným provedením spojky typu Quick Change.

CoroTurn® SL

Quick Change QS

|  |

| |

|

Typy tyčí

Soustružení vnitřních ploch je velice citlivé na vibrace. Z hlediska dosažení co nejvyšší stability a přesnosti zajistěte, aby vyložení nástroje bylo co nejmenší, a zvolte největší možnou velikost nástroje. Pro vnitřní soustružení pomocí ocelových tlumených vyvrtávacích tyčí jsou první volbou tyče typu 570-3C.

Pro zapichovací a hrubovací závitořezné operace, při kterých jsou radiální řezné síly větší než při soustružení, je doporučeno použití tyčí typu 570-4C.

V níže uvedené tabulce naleznete maximální doporučená vyložení pro různé typy vyvrtávacích tyčí.

V porovnání s ocelovými tyčemi, mají karbidem vyztužené vyvrtávací tyče při stejném vyložení zhruba 2.5 krát vyšší statickou tuhost.

Pro různé délky vyložení nástroje jsou k dispozici různé tlumící systémy:

| Typ tyče | Soustružení | Upichování | Řezání závitů | |

| Ocelové vyvrtávací tyče | 4 x BD | 3 x BD | 3 x BD | |

| Karbidové vyvrtávací tyče | 6 x BD | 5 x BD | 5 x BD | |

Ocelové tlumené vyvrtávací tyče |  | 10 x BD | 5 x BD | 5 x BD* |

Karbidem vyztužené tlumené vyvrtávací tyče |  | 14 x BD | 7 x BD | 7 x BD |

______________________________________________________________

* tyče typu 570-4C

Materiál vyvrtávací tyče volte tak, abyste dosáhli vhodného poměru délky vůči průměru. Karbidové tyče mají vyšší statickou tuhost než tyče ocelové, proto dovolují větší vyložení.

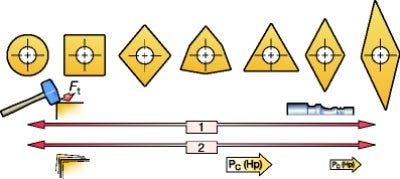

Jak je patrné z obrázku, dosažení vhodného poměru délky vůči průměru umožňuje volba ze zde uvedených materiálů vyvrtávacích tyčí.

Při řezání závitů a při zapichování vznikají větší radiální řezné síly než při soustružení a v důsledku toho je poněkud menší i velikost doporučeného maximálního vyložení. Naproti tomu tlumící mechanismus zvyšuje dynamickou tuhost a umožňuje použití ještě většího vyložení.

| 1 = celistvá ocelová tyč | |

| 2 = karbidová tyč | |

3 = tlumená ocelová tyč, krátké provedení 4-7 x BD | |

4 = tlumená ocelová tyč, dlouhé provedení 7-10 x BD | |

5 = karbidem vyztužená tlumená vyvrtávací tyč 10–12 x BD & 12–14 x BD |

Hlavní hlediska

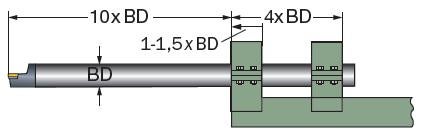

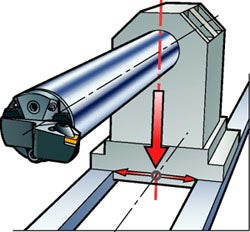

Stabilita upnutí a správné nastavení výšky do osy hrotů jsou dva velice důležité faktory z hlediska dosažení správných rozměrových tolerancí a kvality obrobené plochy součásti. Abyste zajistili maximální velikost styčné plochy, používejte pro upnutí válcových vyvrtávacích tyčí držáky s dělenou objímkou. Maximální stability upnutí a přesného nastavení výšky do osy hrotů dosáhnete při použití objímek EasyFix. Nastavení výšky má vliv jak na velikost úhlu čela, tak i na řezné síly působící na nástroj.

Doporučená tolerance upínacího rozměru je ISO H7. Aby se předešlo nežádoucím trvalým deformacím je také doporučeno použití dělených objímek vyrobených z materiálů s tvrdostí 45 HRC nebo vyšší. Nikdy nesmí dojít k tomu, aby se upínací šrouby dostaly do přímého kontaktu se stopkou vyvrtávací tyče, protože tím může dojít k jejímu poškození.

Při obrábění s dlouhým vyložením nástroje nesmí nikdy dojít k podcenění správného upnutí.

Vyvrtávací tyče – všeobecné informace

- Pro dosažení přiměřeného kontaktu upínacích ploch je požadována drsnost povrchu ~1 μm

- Doporučená délka upnutí je 4 × BD. Jestliže to je možné, doporučujeme používat pro upnutí vyvrtávacích tyčí delších než 200 mm (7.87 inch) upínací délku 6 × BD

- Doporučená tolerance upínacího rozměru dělených objímek pro upnutí válcových vyvrtávacích tyčí je ISO H7

- Používejte dělené objímky zhotovené z materiálu s minimální tvrdostí 45 HRC, snížíte tak riziko vzniku nežádoucích trvalých deformací

- Pro upnutí dlouhých vyvrtávacích tyčí používejte dvě samostatná pouzdra

- S ohledem na dosažení maximální stability používejte pro upínání vyvrtávacích tyčí dělené držáky

O délce a průměru vyvrtávací tyče se rozhodujte podle rozměrů a konstrukčního řešení obráběné součásti. Z hlediska maximální stability upnutí představuje první volbu spojka Coromant Capto nebo dělená objímka. O typu použité vyvrtávací tyče rozhoduje průměr díry a délka umožňující dosah až na její dno nebo do požadované hloubky.

Upínání vyvrtávacích tyčí Silent Tools

Konstrukční řešení revolverové hlavy CNC soustruhu nebo flexibilita víceúčelového stroje bývají zpravidla příčinou snížení tuhosti. U větších válcových vyvrtávacích tyčí se v důsledku malé šířky revolverové hlavy snižuje poměr mezi délkou upnutí a průměrem vyvrtávací tyče a v důsledku toho dochází ke snížení stability nástrojové sestavy.

Řešením pro revolverové soustruhy tak může být také spojka Coromant Capto. Lze tak omezit nutnost použití dlouhých objímek a získat stabilní nástrojovou sestavu, jejíž další předností je možnost rychlé výměny.

Význam správného upnutí nelze nikdy podcenit. Obrázky ukazují výslednou kvalitu

obrobené plochy při 1) nevhodném upnutí a 2) při upnutí v děleném držáku.

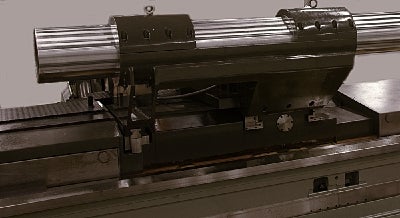

Soustruhy s vodorovným ložem

Soustruhy s vodorovným ložem, které jsou opatřené nožovou hlavou, jsou ve srovnání s revolverovými soustruhy často mnohem tužší a stabilnější, a proto umožňují upnutí větších a delších vyvrtávacích tyčí. V tomto případě lze mezi omezení dané strojem řadit nožovou hlavu, velikost obráběcího stroje nebo tuhost vyplývající z jeho konstrukce.

Důležitými faktory z hlediska dosažení dobrých výsledků při upínání vyvrtávacích tyčí Silent Tools s dlouhým vyložením, jsou stabilita vedení obráběcího stroje a klínových lišt. S ohledem na dosažení co nejlepších výsledků, je pro upnutí nožového držáku třeba použít velké klínové lišty v provedení s příčnými lištami, které jsou od sebe dostatečně daleko, alespoň ve vzdálenosti rovné nebo větší než je upínací délka 4 x BD. Mějte na paměti, že s rostoucím průměrem tyče se prudce zvyšuje její hmotnost:

- Průměr 100 mm (3.94 inch) = 88 kg (194.0 lb)

- Průměr 120 mm (4.72 inch) = 140 kg (308.7 lb)

| Nejlepší konstrukční řešení nožové hlavy představuje kozlík, kde je vyvrtávací tyč upnuta přímo nad a zároveň uprostřed podélného vedení obráběcího stroje. |  |

Z hlediska dosažení maximální výkonnosti vyvrtávací tyče patří k velice důležitými aspektům konstrukční provedení, vzájemný kontakt a rozměrové tolerance ploch zajišťujících spojení nástroje s nástrojovým držákem. Nejvyšší stability je dosaženo při použití držáku, který zcela obepíná vyvrtávací tyč. Použití prizmatických držáků a válcových objímek s upínáním pomocí šroubů není vhodné.

Dělený držák pro upínání tyčí o průměru 300 mm (11.81 inch). Vzájemná vdálenost mezi příčnými upínacími lištami je 1,200 mm (47.24 inch) (4 x BD).

Přípravek pro seřízení výšky do osy hrotůJe vhodný pro všechny válcové vyvrtávací tyče CoroTurn SL a nabízí rychlý a jednoduchý způsob, jak dosáhnout správného nastavení výšky břitu přesně do osy hrotů:

Přestože během obrábění dochází k mírnému vychýlení vyvrtávací tyče pod osu, správné nastavení a upnutí tyče je v rovině osy hrotů. Alternativním způsobem je nastavení pomocí výškoměru a úhlové libely. |  | |

| ||

|

Tlumená vyvrtávací tyč o průměru 300 mm (11.81 inch) s rychlovýměnným systémem CoroTurn SL a s vyložením 10 x BD.

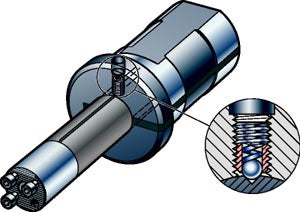

Tlak a nasměrování řezné kapaliny

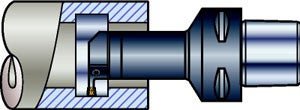

S ohledem na dosažení co nejdelší životnosti nástroje a co nejvyšší bezpečnosti obráběcího procesu zajistěte přesné nasměrování řezné kapaliny do místa řezu. Pro získání naprosté jistoty, že řezná kapalina dopadá do místa řezu, je u nástrojů opatřených rychlovýměnnými řeznými hlavami typu SL třeba provést ruční seřízení trysek pro její přívod. Nejlepších výsledků lze dosáhnout při použití nástrojů s integrovaným systémem pro přívod řezné kapaliny a několika tryskami. To je důležité především při vnitřním soustružení s dlouhým vyložením nástroje. Pro spuštění a pro vypnutí proudu řezné kapaliny se používá šestihranný klíč.

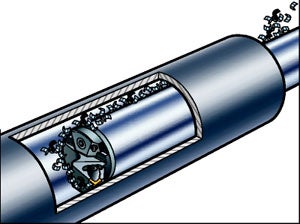

Velikost vůle mezi vyvrtávací tyčí a vnitřní stranou díry je mimořádně důležitá z hlediska uspokojivého odvádění třísek a velikosti radiální výchylky. Pro průměr díry 100 mm (3.94 inch) je vhodný průměr tyče 80 mm (3.15 inch). Vzniká tak dostatečně velký prostor pro odvádění třísek a eliminuje se tak riziko poškození nástroje nebo součásti.

Řeznou kapalinu lze přivádět zadní stranou vyvrtávací tyče s využitím spojovacích prvků opatřených šroubením s BSP závitem (British Standard Pipe). Tlumené vyvrtávací tyče značky Sandvik Coromant jsou opatřeny otvory pro přívod řezné kapaliny s předzhotoveným závitem.

Faktory ovlivňující vznik vibrací

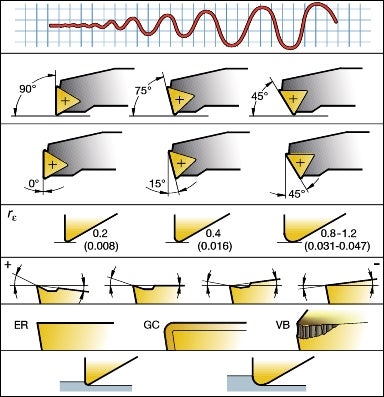

S ohledem na snížení výskytu vibrací na minimální úroveň:

- Používejte velký úhel nastavení a pozitivní úhel čela

- Používejte velký poloměr zaoblení a úhel špičky

- Používejte pozitivní makrogeometrii

- Kontrolujte vývoj opotřebení a stav zaoblení řezné hrany (ER), které je součástí mikrogeometrie

- Použitá hloubka řezu by měla být větší než poloměr zaoblení špičky.

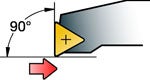

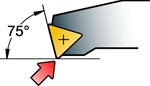

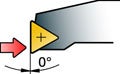

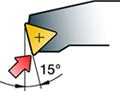

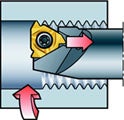

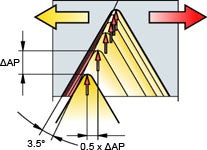

Snížení radiálních řezných sil přináší snížení velikosti výchylky v radiálním směru a omezení problémů se vznikem vibrací. Nejlepších výsledků lze dosáhnout při použití radiální hloubky řezu, která je větší než poloměr zaoblení špičky, a při použití úhlu nastavení 90° (úhlu hlavního břitu 0°). Jestliže je radiální hloubka řezu menší, lze uspokojivých výsledků dosáhnout při použití úhlu nastavení 45°.

| Sklony ke vzniku vibrací |

| Úhel nastavení | |

| Úhel hlavního břitu | |

| Poloměr zaoblení a úhel špičky mm (inch) | |

| Makrogeometrie | |

| Mikrogeometrie | |

| Hloubka řezu ve vztahu k poloměru zaoblení špičky |

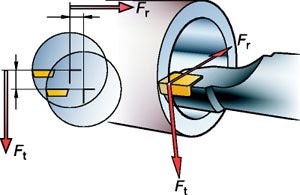

Mějte na paměti, že změnou směru působících sil lze dosáhnout snížení průhybu:

- Pokud se úhel nastavení co nejvíce blíží 90° (úhel hlavního břitu 0°), dosahuje podíl síly posuvu, kterým v axiálním směru působí obrobek zpět na nástroj, svého maxima. Síla, která působí v axiálním směru, způsobuje menší průhyb nástroje, než stejně velká síla působící v radiálním směru.

- Pro soustružení vnitřních ploch by úhel nastavení neměl být nikdy menší než 75° (úhel hlavního břitu 15°).

- Díky pozitivnějšímu úhlu čela jsou pro obrobení součásti zapotřebí menší řezné síly. Menší řezné síly znamenají menší průhyb.

- Snížení velikosti sil působících v radiálním směru znamená snížení radiální výchylky

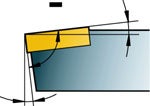

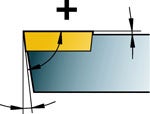

|  | |

|  | |

| Směr řezné síly: převážně axiální | Směr řezné síly: axiální i radiální | |

|  | |

| Negativní úhel čela zvyšuje velikost řezných sil | Pozitivní úhel čela snižuje velikost řezných sil |

F

t

= tangenciální řezné síly a Fr = radiální řezné síly

Úhel špičky břitové destičky

Tvar břitové destičky volte v závislosti na úhlu nastavení a požadovaných možnostech přístupu nástroje do místa řezu. Jedním z osvědčených pravidel vedoucích k omezení sklonů k vibracím je, vždy volit nejmenší možný poloměr špičky. Pokud jde o úhel špičky, nabízejí se dvě možnosti volby:

- Při použití malého úhlu špičky břitové destičky se zvyšuje stabilita nástroje, vytváří se dostatečná vůle na spodní straně břitu a dochází pouze k malým změnám průřezu třísky, pokud dojde k vibracím nástroje v důsledku jeho radiálního vychýlení small

- Při použití velkého úhlu špičky břitové destičky roste její pevnost a spolehlivost, ale zároveň se zvyšují požadavky na výkon stroje, protože v záběru je větší část břitu

Pozitivní geometrie

Při použití pozitivní geometrie a pozitivního úhlu čela vznikají menší řezné síly a dochází k menšímu průhybu nástroje. Proto volte co nejpozitivnější geometrii s lamačem třísek vhodným pro dané řezné podmínky. To sice může přispívat k určitému snížení odolnosti proti otěru a ke snížení pevnosti břitu, jakož i kontroly utváření třísek, ale vše je plně vyváženo zlepšením ochrany proti vzniku vibrací.

Hladící břitové destičky

Jestliže jde o to, jak předejít vibracím, nepředstavují obvykle hladící břitové destičky první volbu, protože se prakticky nedá vyhnout zvýšení velikosti řezných sil a radiální výchylky. V případě velmi stabilních podmínek však přesto může použití hladících břitových destiček přinést skutečné výhody pokud jde o kvalitu obrobené plochy a zvýšení hodnot řezných parametrů.

Zaoblení řezné hranyJestliže je poloměr zaoblení řezné hrany (ER) malý, dochází ke snížení velikosti řezných sil ve všech směrech. Díky tomu se usnadňuje průběh záběru a snižuje se velikost průbybu nástroje. Velikost zaoblení řezné hrany je u broušených břitových destiček meší než u přímo lisovaných, což platí také pro břitové destičky s tenkým povlakem a destičky nepovlakované. |  |

|  |  | ||

| M = Přímo lisované břitové destičky | G = Broušené břitové destičky, obvykle s menším ER | E = Broušené břitové destičky s ostrými břity pro úzké tolerance pro úzké tolerance |

Řezné podmínky

Je třeba zabránit nadměrnému opotřebení břitu, ke kterému dochází např. na hřbetu nástroje, protože se mění velikost vůle mezi nástrojem a obrobkem, což může způsobovat problémy s výskytem vibrací.

|  |

|

Řezná rychlost, vc

Použití správné řezné rychlosti brání tvorbě nárůstku, což má vliv na kvalitu obrobené plochy, velikost řezných sil a životnost nástroje.

- Příliš vysoká řezná rychlost může způsobovat opotřebení hřbetu, díky kterému se snižuje bezpečnost a spolehlivost, protože může dojít k hromadění a zasekávání třísek, zhoršení odvádění třísek nebo lomu břitové destičky, zejména při obrábění hlubokých děr

- Příliš nízká řezná rychlost je příčinou tvorby nárůstku na břitu

- V důsledku nerovnoměrného průběhu opotřebení se snižuje životnost a kvalita obrobeného povrchu, proto je třeba věnovat průběhu opotřebení náležitou pozornost

- Značný vliv na to, jakou řeznou rychlost je možné použít, má obráběný materiál

Hloubka řezu, ap, a posuv, fn

Kombinace hodnot ap a fn je důležitá z hlediska dosažení co nejvýhodnější plochy průřezu třísky. Platí dvě osvědčená pravidla:

- Hodnotu ap naprogramujte větší než je velikost poloměru zaoblení špičky

- V závilosti na tom, jaká je požadována kvalita obrobené plochy, naprogramujte hodnotu fn tak, aby činila minimálně 25% poloměru zaoblení špičky

Jednou z prvních věcí, kterou je třeba uvážit v případě, že se při obrábění s dlouhým vyložením nástroje setkáte s výskytem vibrací, je zvýšení rychlosti posuvu, jako další opatření pak slouží změna řezné rychlosti. Nejlepších výsledků je obvykle dosaženo při zvýšení řezné rychlosti.

Plocha průřezu třísky

- Příliš velká plocha průřezu třísky má za následek příliš velké řezné síly

- Jestliže je plocha průřezu třísky příliš malá, je tření mazi nástrojem a obrobkem příliš velké a může docházet k odírání nástroje

Tipy a užitečné rady

Abyste omezili riziko vzniku vibrací, volte největší možný průměr vyvrtávací tyče a nejmenší možné vyložení. Dodržujte doporučenou délku upnutí, minimálně 4 x BD.

Zkrácení vyvrtávacích tyčí typu CR delších než 10 x BD není přípustné. Tyče typu 570-4C umožňují upnutí v oblasti tlumícího mechanismu, naproti tomu u tyčí typu 3C je to nepřípustné. Jestliže jsou tyče typu 570-3C v krátkém provedení zkráceny na minimální délku, potom aby se vyloučilo upnutí v oblasti tlumícího mechanismu, nesmí upínací délka přesáhnout 3 x BD. Nikdy nezkracujte tyče typu 570-3C o průměru >100mm (3.94 inch).

Úprava standardních vyvrtávacích tyčí

| Průměr tyče | L, min. délka po odříznutí | |

| BD | Krátké provedení 4–7 × BD | Dlouhé provedení 7–10 × BD |

| mm | mm | mm |

| 16 | 100 | 155 |

| 20 | 125 | 200 |

| 25 | 155 | 255 |

| 32 | 190 | 320 |

| 40 | 240 | 410 |

| 50 | 305 | 520 |

| 60 | 380 | 630 |

| 80 | 630 | 630 |

| 100 | 770 | 770 |

Doporučená minimální upínací délka je 4 x BD

| Průměr tyče | L, min. délka po odříznutí | |

| BD | Krátké provedení 4–7 × BD | Dlouhé provedení 7–10 × BD |

| inch | inch | inch |

| 0.625 | 4 | 7 |

| 0.750 | 5 | 8 |

| 1.000 | 7 | 11 |

| 1.250 | 8 | 13 |

| 1.500 | 10 | 17 |

| 1.750 | 10.4 | 18 |

| 2.000 | 12 | 21 |

| 2.500 | 15 | 25 |

| 3.000 | 20 | 20 |

| 4.000 | 30.3 | 30.3 |

Doporučená minimální upínací délka je 4 x BD

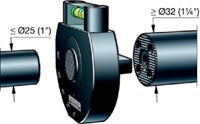

Minimální a maximální vyložení je na tyči vyznačeno pomocí dvou rysek. Přesvědčte se o tom, že se vyložení tyče pohybuje v tomto rozmezí. Mimo tento vymezený rozsah nelze zaručit správnou funkci tlumícího mechanismu.

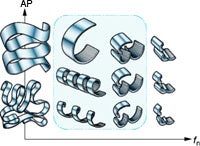

Odvádění třísek

S ohledem na dosažení co nejlepšího odvádění třísek používejte nástrojové držáky s vnitřním přívodem řezné kapaliny a břitové destičky, které vytvářejí krátké, spirálovité třísky. Pokud máte potíže se špatným odváděním třísek, zkuste zvýšit průtok řezné kapaliny, změnit geometrii břitových destiček nebo zvýšit řeznou rychlost tak, aby se zkrátila délka třísek.

Další možností je zvážit použití alternativní dráhy nástroje. Upnutím řezné jednotky

v obrácené poloze lze dosáhnout skutečného zlepšení odvádění třísek.

Přesvědčte se o tom, že mezi tyčí a stěnou díry zbývá dostatečný prostor pro odvádění třísek. V opačném případě se může stát, že nástroj tlačí třísky na obrobený povrch nebo dojde k poškození těla nástroje.

|  |

Seřízení trysek

Pro spuštění a pro vypnutí proudu řezné kapaliny se používá šestihranný klíč. U rychlovýměnných řezných hlav typu SL se stejný šestihranný klíč používá také pro směrové seřízení trysek.

Hladící břitové destičky

Za velmi stabilních podmínek lze hladící břitové destičky použít pro optimalizaci a dosáhnout tak zlepšení kvality obrobené plochy a zvýšení produktivity. Obecná doporučení, kterými se řídí použití hladících břitových destiček, spočívají ve zvýšení rychlosti posuvu a volbě menšího poloměru zaoblení špičky.

Řezání vnitřních závitů

Pro snížení rizika vzniku vibrací využívejte následující praktické rady:

- Použijte modifikovaný boční posuv

- Velikost přísuvu na jeden průchod by neměla přesáhnout 0.2 mm (0.0078 inch) a nikdy by neměla být menší než 0.06 mm (0.0024 inch)

- Dokončovací průchod vždy provádějte se sníženou velikostí přísuvu do záběru

- Snížení velikosti řezných sil na minimální hodnotu dosáhnete použitím ostré geometrie

Pro dosažení co nejlepšího odvádění třísek:

- Používejte modifikovaný boční posuv, který odvádí spirálovité třísky směrem k ústí díry

- Za stabilních podmínek používejte posuv směrem ven z otvoru. S ohledem na nasměrování toku třísek zvolte buď pravý nebo levý bok

- Používejte řeznou kapalinu

| Směr odcházení třísky | Směr posuvu | ||

|  | ||

| Posuv směrem ven z otvoru | Při modifikovaném bočním posuvu jsou třísky nasměrovány ven z otvoru |

Vnitřní zapichování a tvarové obrábění

Pro snížení rizika vzniku vibrací použijte následující praktické rady:

- Vyložení nástrojové sestavy by vždy mělo být co nejkratší a geometrie břitových destiček co nejostřejší

- Používejte menší velikosti břitových destiček a namísto jednoho používejte několik řezů

- Nejlepšího odvádění třísek dosáhnete, pokud začnete z venku a směrem dovnitř provádíte vzájemně se překrývající řezy

- Jako dokončovací operaci lze použít soustružení s bočním posuvem. Začněte

uvnitř a postupujte směrem ven. - Pro zlepšení kontroly utváření třísky a případné snížení rizika vzniku vibrací lze využít postupné zahlubování/soustružení

- Pro nasměrování třísek při hrubování využívejte pravostranné nebo levostranné provedení břitových destiček

Běžné uspořádání

Řezné síly vznikající při konvenčním použití tyčí tlačí břitovou destičku směrem dolů.

Alternativní uspořádání

Při použití tyčí upnutých v obrácené poloze se mění směr působení řezných sil, čímž dochází ke zvýšení stability. Lze tak rovněž dosáhnout zlepšení odvádění třísek. Použití této metody je třeba pečlivě zvážit a to i u malých průměrů. V okamžiku, kdy při přerušovaných řezech klesá velikost řezné síly na 0, tyč ve směru otáčení odskočí proti obrobku, čímž dochází k nárůstu řezné síly, která pak může způsobit jak poškození nástroje, tak i obrobku.

Čištění a údržba

Aby si nástroj uchoval co nejdéle maximální výkonnost, minimálně jednou ročně vyčistěte všechny součásti a namažte je olejem. Podle potřeby je vhodné namazat také všechny šrouby. Vyměňte všechny opotřebené a jinak poškozené šrouby a podložky.

Tlumené vyvrtávací tyče jsou kvůli svým tenkým stěnám náchylné k deformacím. Při montáži se ujistěte, že je tyč uchycena správným způsobem. Při práci s produkty Silent Tools vždy zkontrolujte jejich upnutí. Pro správné dotažení šroubů používejte momentové klíče.

Shrnutí: Jak předcházet vibracím

Zvýšení statické tuhosti

- Zkontrolujte upnutí a nástrojovou sestavu

- Používejte spojku Coromant Capto nebo dělený držák

- Vyložení snižte na minimum a použijte největší možný průměr nástroje

- Zvýšení tuhosti vhodnou volbou materiálu (vyvrtávací tyče)

Zvýšení dynamické tuhosti

- Používejte břitové destičky s malým úhlem špičky

- Používejte tlumené nástroje

- Snižte hmotnost prvků na přední straně obráběcího nástroje na co nejmenší hodnotu

Snížení velikosti řezných sil

- Používejte pozitivní úhel řezu

- Používejte pozitivní geometrii břitové destičky s malým ER

Omezení velikosti průhybu

- Dosáhněte změny směru řezných sil z radiálního na axiální

- Používejte úhel nastavení blízký 90° (úhel hlavního břitu 0°)

- Používejte hloubku řezu větší než je poloměr zaoblení špičky

Dosažení kontroly utváření třísek

- Zvyšte průtok řezné kapaliny

- Zajistěte dostatečnou vůli mezi nástrojem a obrobkem

- Kontrolujte, zda všechny třísky odcházejí z místa řezu

Poznámka!

Zkontrolujte, zda nedochází k přetěžování tlumené vyvrtávací tyče. Maximální přípustné zatížení je vyznačeno na povrchu každého produktu. Pro kontrolu velikosti maximálního zatížení lze použít také kalkulátor, který naleznete na www.sandvik.coromant.com/calculators.