Delik işleme

Ürün gözden geçirme

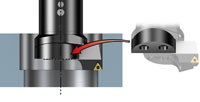

Sandvik Coromant, kaba ve ince talaş delik işleme için sönümlemeli delik işleme takımları sunmaktadır. Mümkün olabilcek en iyi bağlama ve esneklik için adaptörler Coromant Capto arka uçlu kaplinlerle tasarlanmıştır. Bu da istediğiniz takım gruplarını oluşturmak için benzersiz bir esneklik ve modülerlik anlamına gelir. Coromant Capto temel tutucular tüm genel takım tezgahı ara yüzlerinde kullanılabilir.

Silent Tools ince ve kaba talaş delik işleme takımları 3–10 x BD uzunluklarında yüksek verimlilik ve dar toleranslar sağlar. Silent Tools kullanarak kesme derinliğini iki katına çıkarabilirsiniz. Dahili kesme sıvısı temini, kesme bölgesine jetlerin doğru şekilde yönlendirilmesi için bir özelliktir.

Sönümlemeli delik işleme takımlarında uzatma ve küçültme adaptörleri kullanılabilir, ancak bu durumda takım optimumda çalışmaz. Ancak, uzatılmış ya da küçültülmüş bir sönümlemeli takım sönümlemesiz bir takımdan daha iyi performans verir.

Delik işleme barası adaptör çapı, DC

inç

mm

| Mühendislik tasarımı ürünler |

CoroBore 825 ® 1 Coromant Capto kesici uçlu entegre sönümlemeli delik işleme takımı |

DuoBore ™ 2 Coromant Capto kesici uçlu entegre sönümlemeli delik işleme takımı |

| Kaba talaş delik işleme | Hassas delik işleme | |

Delik işleme aralığı Ø 25-150 mm (0.984-5.906 inç) | Delik işleme aralığı Ø 23-167 mm (0.906-6.575 inç) | Delik işleme aralığı Ø 150-315 mm (5.906-12.402 inç ) |

Sönümlemeli DuoBore

™ |

Sönümlemeli CoroBore

® 825 | |

|  |  |

| Coromant Capto® arka uçlu kaplin Dahili kesme sıvısı temini |

|

| 6 x DC (23.6–27.6 inç) |

| IT9 |

| Dahili |

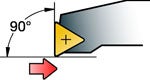

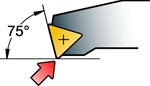

| 90°(0°) CoroTurn 107°, 75°(15°) CoroTurn 107° |

|

| 6 x BD |

| IT9 |

| Dahili |

| 0,002 mm (0.000079 inç) |

| 92° (-2) CoroTurn 107°, 92° (-2) CoroTurn 111° |

Hassas delik işleme başlığının radyal ayarı:

|  |

®CoroBore 825 Nasıl Kullanılır?

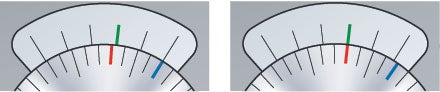

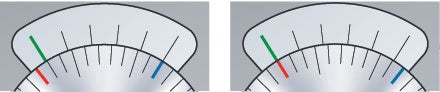

| Ayar örneği: Bu örnekte ölçek diskindeki mavi çizgi, başlangıç pozisyonundaki verniyede bulunan bir çizgiyle hizalıdır ve referans niteliğindedir. |  |

| Başlangıç pozisyonu | Ayar pozisyonu |

| |

Ölçek çizgisi (kırmızı) verniyenin ikinci çizgisiyle (yeşil) hizalanana kadar ölçek diski saat ibresi yönünde döndürülür. Çap 0,002 mm (0.00008“) arttırılır | |

| |

Ölçek çizgisi (kırmızı) verniyenin üçüncü çizgisiyle (yeşil) hizalanana kadar ölçek diski saat ibresi yönünde döndürülür. Çap 0,004 mm (0.00016“) arttırılır | |

| |

Ölçek çizgisi (kırmızı) verniyenin dördüncü çizgisiyle (yeşil) hizalanana kadar ölçek diski saat ibresi yönünde döndürülür. Çap 0,006 mm (0.00024“) arttırılır | |

| |

Ölçek çizgisi (kırmızı) verniyenin beşinci çizgisiyle (yeşil) hizalanana kadar ölçek diski saat ibresi yönünde döndürülür. Çap 0,008 mm (0.00032“) arttırılır | |

| |

Ölçek çizgisi (kırmızı) verniyenin altıncı çizgisiyle (yeşil) hizalanana kadar ölçek diski saat ibresi yönünde döndürülür. Çap 0,010 mm (0.0004“) arttırılır = 1 ölçek bölüntüsü. |

Temel dikkat edilecekler

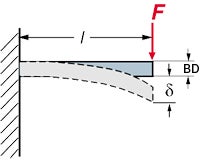

Silent Tools delik işleme takımları, iş parçasına delik çapının 6 katına kadar inebilir. Daha derine inmek için bir özel çözüm talebinde bulunabilirsiniz.

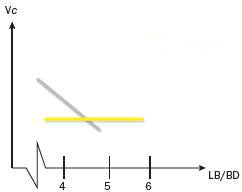

Tavsiyemiz, her zaman için 4 x BD üstü takım taşma mesafelerinde Silent Tools kullanmanızdır.

Takım taşma mesafesi ve takım çapı

|  |

|   | -PR - WM |  |   | Geleneksel Sönümlemeli adaptör |

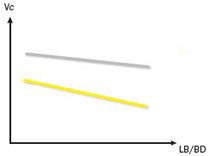

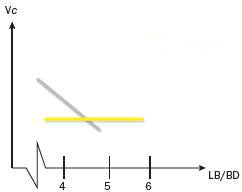

| Takım taşma mesafesine göre farklı geometrilerle kesme hızı | Geleneksel ve sönümlemeli adaptörlerle takım taşma mesafesine göre kesme hızı |

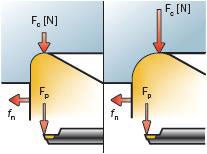

Kesici uç şekli ve giriş açısı/kılavuz açı

Kaba talaş işlemleri için 90° (0°) giriş açısı, ince talaş işlemleri içinse 92° (-2°) giriş açısı kullanın. Radyal yönde daha düşük kuvvet daha az radyal sapma ve titreşim oluşturur. Üçgen şeklindeki kesici uçlar (T tipi) delik işleme işlemlerinde ilk tercihtir. CoroTurn® 107 kesici uçlar bu ihtiyaçları karşılar ve ilk tercih olarak kullanılır.

Burun yarıçapı

Kesici ucun burun yarıçapı (RE) tornalama işlemlerinde çok önemli bir etkendir. Burun yarıçapı aşağıdaki koşullara göre seçilir:

- Kesme derinliği, ap

- İlerleme, fn

ve aşağıdakileri etkiler:

- Yüzey kalitesi

- Talaş kırma

- Kesici uç dayanımı

Küçük burun yarıçapı

- Küçük kesme derinlikleri için ideal

- Titreşimi azaltır

- Daha az kesici uç dayanımı

Büyük burun yarıçapı

- Ağır ilerleme hızları

- Büyük kesme derinlikleri

- Daha güçlü kenar

- Yüksek radyal kuvvetler

Kesme derinliğine bağlı burun yarıçapı

Kesici ucu kesme yüzeyinden uzaklaştıran radyal kuvvetler, kesme derinliği yükseldikçe daha eksenel hale gelir. Burun yarıçapı talaş oluşumunu da etkiler. Genelde yarıçap küçüldükçe talaş kırma iyileşir. Genel bir kural olarak, kesme derinliği burun yarıçapı eşit ya da 2/3'ü kadar veya ilerleme yönünde burun yarıçapının yarısı kadar olmalıdır.

İlerleme için başlangıç değerleri burun yarıçapına bağlıdır

| 0.4 (0.016) | 0.8 (0.031) | 1.2 (0.047) |

| 0.17 (0.007) | 0.22 (0.009) | 0.27 (0.011) |

|  |

|  |

| Kuvvet yönü genelde eksenel | Kuvvet yönü hem eksenel hem radyal |

Kaba delik işleme

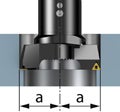

Verimli delik işleme

| İki kesme kenarı içerir ve talaş kaldırma oranının ilk öncelik olduğu ve toleransı IT9 veya üstü olan deliklerin kaba işlenmesinde kullanılır. İlerleme hızı, kesici uç sayısı ilerleme ile çarpılarak bulunur. (fn=fz x ZEFF) |  Verimli delik işleme |

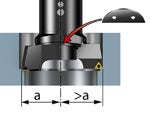

Kademeli delik işleme

| Kızaklardan birinin altına altlık eklendiğinde, kesici uç istenen radyal talaşın yalnızca iç yarısını alır ve bu da kademeli delik işleme olarak neticelenir. Bir kesici ucun alabileceğinden daha büyük bir radyal talaş istiyorsanız bu yöntemi kullanın, ama eksenel ilerlemeyi tek bir kesme kenarına sahip takım için normal olan değere düşürmeyi unutmayın. İki kesici uç aynı radyal kesme derinliğine ulaşacaksa dıştaki uç yüksek hız ve talaş kaldırma oranı sebebiyle daima daha fazla kesme kuvvetine maruz kalır. Bunu doğru yaparsanız titreşimi önleyebilir ve düzgün bir yüzey elde edebilirsiniz. İş parçası boydan boya geçilmezse bu yöntemle kademeli dik yüzey elde edilecektir. İlerleme hızı ve elde edilen yüzey kalitesi, tek bir kesici uç kullanıldığında elde edilenle aynı olacaktır (fn=fz). Elde edilen delik toleransı IT9 veya üstüdür. |  Kademeli delik işleme |

Tek-kenarlı delik işleme

Tek kenarlı delik işleme aşağıdaki durumlarda en iyi seçenektir:

Elde edilen delik toleransı IT9 veya üstüdür. |  Tek kenarlı delik işleme |

İnce talaş delik işleme

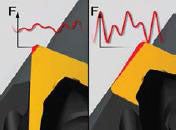

Titreşimi etkileyen etkenler

Titreşimleri azaltmak için pozitif kesme geometrisine ve küçük köşe radyüsüne sahip bir hafif kesici uç seçin. T tipi kesici uçlar delik işleme işlemlerinde ilk tercihtir.

| Yüksek titreşim eğilimi | – Yüksek ilerleme – Büyük kesme derinliği – Güçlü kesici kenar güvenliği |

|  |

| Düşük titreşim eğilimi | – Küçük kesme derinliği için ideal – Titreşimi azaltır |

Uygulama kılavuzunda aşağıdakiler gibi titreşimi etkileyen diğer faktörlerle ilgili bilgi bulunmaktadır - detaylı bilgi.

- Kesici uç açısı

- Pozitif geometriler

- Silici uçlar

- Kenar yuvarlama

- Kesme değerleri ve kesme hızı.

İp uçları ve tavsiyeler

- Mümkün olan en kısa temel tutucuyla en büyük takım çapını seçin

- Daha büyük eksenel kesme kuvvetleri ve daha düşük radyal/teğetsel kuvvetler için giriş açısı 90 dereceye yakın olmalıdır

- Küçük kesme derinlikleri için küçük burun yarıçapı idealdir ve titreşim riskini azaltır. Büyük burun yarıçapı yüksek kenar güvenliğine sahiptir ve yüksek ilerleme ile büyük kesme derinliklerine müsaade eder. Büyük burun yarıçapı kullanımıyla titreşim riski artar. Bu yüzden, üçgen, pozitif tipteki kesici uçlar sönümlemeli delik işleme işlemlerinde ilk tercihtir

- Kararlı şartlarda, yüksek yüzey kalitesi veya yüksek verimlilik için silici (wiper) kesici uçları kullanın

|  | |

| Geleneksel | |

| Sönümlemeli adaptör | |

| Küçük yarıçapla küçük radyal kuvvetler (Fc) |

geleneksel ve sönümlemeli adaptörlerle kesme hızı |

Takım montajı ve bakımıSönümlemeli takımlar kullanılıyorsa adaptörlerin hasar görmemesi için takım gövdeleri dikkatli kullanılmalıdır. Cidar kalınlığının ince olması sebebiyle bunlar çabuk hasar görebilir.

|  |