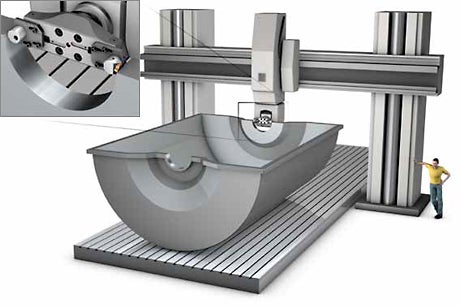

Türbin muhafazası

Güç muhafazaları için işleme avantajları

Makine atölyelerinin faydalanabileceği değerlerin oluşturulması, CoroMill ürün ailesindeki modern freze kesicilerinin geliştirilmesi için odak noktası olmuştur. Takımlarda elde edilen bu değerler tezgah ile işlemenin karakteristik özelliği haline gelmiş ve takımlara yönelik standartları belirlemiştir.

- Tip, boyut ve diğer uygulama hedeflerine yönelik gereksinimlerin büyük çoğunluğunu karşılayacak freze kesicisi konseptleri,

- Tüm takım tezgahı tiplerinin en üst düzeyde kullanılmasına ve değişken takım taşma mesafesi için kararlılık sağlanmasına olanak veren hafif kesme etkisi sayesinde yüksek performans,

- Sertleştirilmiş kesici gövdeleri, iyileştirilmiş kesici hassasiyeti ve güvenli, ileri kesici uç yerleştirme ve bağlama özelliklerine sahip en yeni takım tasarım ve üretim teknolojisi,

- Parça malzemelerine ve özelliklerine göre optimize edilmiş ve dayanım, keskinlik ve ilerleme hızı optimizasyonu sağlayan kesici ve uç geometrileri,

- Kesme verilerinde, takım ömründe, işleme güvenliğinde ve ince talaş işleme özelliğinde iyileştirmeler sağlayan, yeni nesil kesici uç kalitelerinin sürekli hayata geçirilmesi,

- Verimliliği ve kararlılığı optimize etmek, en iyi tezgah kullanımı ve talaş tahliye özelliği sağlamak amacıyla, kesiciler için genişletilmiş diş adımları, ölçüler ve takım tutucu yelpazesi.

Yüzey frezeleme

CoroMill® 345 birçok yüzey frezeleme operasyonu için mükemmeldir.

- İyi yüzey frezeleme performansı

- CoroMill 345

Delik oluşturma

Yeni rijit CoroBore® XL geniş çaplı deliklerde hem kaba hem de ince talaş işlemleri için mükemmel bir tercihtir.

- Delik işleme takımları

- Muhafazalarda verimli delil işleme

- Parça çözüm örneği (ing)

Oluk frezeleme

Kanalların ve olukların işlenmesi genelde kaba ve yarı ince talaş işleme operasyonları için frezeleme işlemlerini ihtiva eder. CoroMill® 331 ilk tercihtir.

- CoroMill 331

Oluk frezeleme

Torna-frezeleme, takım tezgahı iş parçasını döndürebildiğinde verimli bir alternatif olabilir, parça çözüm örneğine bakınız.

- Torna-frezeleme

- Parça çözüm örneği (ing)

Kanal açma

SL adaptörler ve açılı kesici uçlar ile birlikte CoroCut kompleks kanal açma profillerinin işlenmesine imkan tanır.

- Kesme ve kanal açma

İyi yüzey frezeleme performansı

Verimli bir üretim için iyi yüzey frezeleme performansı çok önemlidir. Güç ekipmanlarının bir parçası olan büyük muhafazalardaki ve gövdelerdeki frezeleme işlemleri, en iyi uygulanan işlemelerin üretilen iş hacminde ve üretim maliyetlerinde gözle görülür farklar yarattığı, önemli bir alandır.

CoroMill® 345

Orta sertlikteki ve yumuşak birçok malzemede genel yüzey frezelemeye yönelik olarak, CoroMill 345 piyasaya sürüldüğü andan itibaren standartları belirlemeye başlamıştır. Sahip olduğu geniş kesici ve uç programı sayesinde, işlemlerin optimize edilmesi için çok geniş kapsamlı olanaklar sunmuştur. Her tür tezgahtaki küçük ve orta derinlikte talaşlar için güç ve tork kapasitesinin en üst düzeyde kullanılması amacıyla geliştirilmiştir. Yumuşak kesme etkisiyle çok yüksek ilerleme hızlarının elde edilmesine olanak sağlanırken, uç başına sekiz kenarla takımın ekonomik kullanılması için avantajlı geometriler bir araya getirilir.

Eşsiz sabit cep(yuva) ve altlık teknolojili kesici gövdesi tasarımı, malzemeye özel kesici uç kalitesi ve geometri ile birleşerek, daha yüksek kesici uç başına ilerleme değerlerinin ve yüksek kesme hızlarının uygulanmasına olanak sağlar. Seçilebilecek diş adımlarının çeşitliliği ile kesici, değişik özellikteki iş parçalarında kullanılabilecek çok yönlü bir takım özelliğini taşımaktadır.

Ağır yüzey frezeleme

Ağır yüzey frezeleme işlemleri farklı kategorilere ayrılabilir ve bu iş için genellikle 45 derecelik giriş açılı kesiciler ve hatta yuvarlak kesiciuçlu kesiciler uygundur. Ancak verimli ve güvenli işlemeye öncelik verilen tek bir frezeleme kategorisi için (tipik olarak büyük ve genellikle dengesiz metal yüzeyler) gerçekten dayanıklı bir kesici gereklidir.

CoroMill® 360

Yeni CoroMill 360, ağır iş frezeleme işlemlerine yönelik klasik 60 derece giriş açısını temel alır: Bu özelliği sayesinde derin pasolara, yüksek ilerleme kapasitesine, kabul edilebilir bir yüzey kalitesine ve dengeli kesme kuvvetlerine olanak sağlar. Yeni 360 kesicilerde on yıllara dayanan bir deneyim, yıllardır sürdürülen geliştirmeler ve en zorlu koşullarda yapılan testler söz konusudur.

Büyük ve hatta bazen dengesiz bir metal kütlesinin yalnızca tek bir geçişte daha verimli bir şekilde alınabilmesi için büyük eksenel kesme derinliği kapasitesine sahip olunması çok önemlidir. 60 derecelik açının sağladığı bu talaş inceltme etkisi, yüksek ilerleme hızlarının uygulanabilmesine ve böylece işleme sürelerinin kısaltılmasına olanak verir. Kesici çlar, kesicideki tırtıklı yuvalara bağlanan kasetler içine yerleşir. Böylece tezgahta hızlı ve kolay takım değiştirme gerçekleştirilir. Kesici ayarı gereksizdir ve değiştirilebilir kasetler sayesinde kesici gövdesi aşınmaya veya hasara karşı korunur. Nispeten daha geniş bir giriş açısı kullanmanın sağladığı avantaj aynı zamanda, kesme derinliği kapasitesinden çok fazla ödün vermeden kesici uçların üzerindeki oldukça geniş paralel düzlüklerin kullanılmasına da olanak sağlar.

60 derecelik giriş açısının başka bir özelliği de, kesme kuvvetlerinin radyal ve eksenel olarak dağıtılmasının sağladığı avantaj sayesinde ağır işlerin yer aldığı işlemelerin gerçekleştirildiği bu kategoride kararlılık ve güvenlik sağlanırken daha düşük güç tüketimleri ile yüksek talaş kaldırma kapasitesi elde edilir.

Torna frezeleme

Muhafazaların torna frezelenmesinde, freze kesicisi maksimum kesme hızında çalışırken parçaların çok yavaş dönmesinin sağladığı avantajdan yararlanılır. Torna frezeleme prosesi, birçok parçanın verimli şekilde üretilmesine olanak sağlamıştır. Bu yöntem kullanılmadığında, parçaların üretilmesi zorlaşacağı gibi birçok farklı tezgahta, farklı ayarlara sahip farklı işleme işlemlerinin gerçekleştirilmesi de gerekir. İşlemin üstünlüğü; düzlükler, kaviteler ve engeller nedeniyle parça yüzeyi etrafında 360 dereceden daha düşük yüzeylerin olduğu simetrik olmayan formlara sahip parçalarda kendini gösterir.

Sağladığı temel avantaj bu olmakla birlikte torna frezeleme; talaş kontrolünün iyileştirilmesi, kesme kuvvetlerinin düşürülmesi, talepkar iş parçası malzemeleri için daha yüksek kapasitenin sağlanması ve kesintili işlemeyle daha iyi başa çıkılması gibi başka avantajları da ihtiva eder. Torna frezelemenin uygulanabilir ve avatanjlı bir işlem yapmak için, tezgah, programlama ve kesici takımlarında geliştirmeler hayata geçirilmiştir.

CoroMill® 345

Günümüzün birçok standart CoroMill kesicisi (örneğin CoroMill 345), torna frezeleme için idealdir ve bu kesiciler alışılmış silici (wiper) kesici uçlar ile donatılabilir. Torna frezeleme için giderek fazlalaşan farklı konfigürasyonların optimize edilmesine yönelik uygun takımlar mevcuttur.

Sandvik Coromant, proses parametrelerinin düzgün şekilde kontrol edilmesine yönelik araçlar ve yöntemler geliştirmiş ve bu sayede torna frezeleme işleminin kullanımını genişleterek, çok daha üstün verimliliğin ve daha kaliteli sonuçların elde edilmesini sağlamıştır. Proses geliştirme ve uygulama çerçevesinde, performansın ve sonuçların çeşitli parametrelerden nasıl etkilendiği anlaşılmış ve bu sayede üretimde elde edilecek cazip potansiyelin kapıları aralanmıştır.

Torna frezeleme içini kaba talaş işlemlerinde çok nadir olarak alışılmış takımlara ihtiyaç duyulur. Ancak ince talaş işlemlerinin optimize edilmesi amacıyla CoroMill 345 için alışılmış, standart silici (wiper) kesici uçların kullanılması gerekir. Genel frezeleme için kullanılan geleneksel kavisli kesme kenarının tersine, hafif yüzey formu bozulmalarını düzeltmek için düz bir silici (wiper) kesme kenarının kullanılması gerekir. Yüzey düzgünlüğünün iyi olmadığı (muhafazalardaki kaba işleme gibi) durumlarda, CoroMill 200/300 gibi yuvarlak kesici uçlu kesiciler en yüksek verimliliği sağlar.

Radyal form doğruluğu, iş parçası üzerindeki basınç, işleme güvenliği ve verimliliği açısından freze kesicisinin iarçasına göre pozisyonlandırılması gibi faktörler kritik öneme sahip olduğu için uygulama teknolojisi gereklidir.

Optimum torna frezeleme

Optimum torna frezeleme işleminin pozitif etkileri, dünyanın en büyük gaz türbini üreticilerinden birinde türbin muhafazasının yarım parçasındaki statör kanallarının işlenmesine yönelik olarak uygulanan yöntem ile kendisini gösterir. Geleneksel disk tipinde, kenar ve yüzey frezeleme kesicisin kullanımı sorgulanarak, bunun yerine alın torna frezeleme yoluyla münferit kanallar işlenmiştir. Kullanılan her bir freze kesicisi, uygulamalara uygun olacak şekilde adapte edilebilir ve kullanımları disk tipi kesicilere göre daha kolay olduğu gibi tezgahtaki esneklikleri de daha yüksektir. Ayrıca bu yöntem ile daha hassas kanallar da oluşturulur.

Torna frezeleme uygulaması, şirketin rotor ve muhafaza işleyen makine atölyelerinde bir proses optimize edici gibi, Sandvik Coromant ile yürütülen verimlilik geliştirme programının bir parçası olarak hayata geçirilmiştir. Bu hassas düzenlenmiş alternatif proses ile verimlilik %40 artmıştır.

Torna frezeleme prensibi

Muhafazalarda verimli delik işleme

Muhafazalarda büyük çaplı deliklerin işlenmesi sırasında, kaba talaş işlemleri için takım dayanımı ve ince talaş işlemleri için ise takım rijitliği, en temel özelliklerden ikisidir. Gerekli parça toleransları ve yüzey kalitesi seviyeleri dahilinde iyi bir verimliliğin, kestirilebilir bir takım ömrünün ve tutarlılığının sağlanması için bu özellikler gereklidir. En son delik işleme takımlarında bu özellikler, takımların işlem tipine ve gereksinimlere göre kolayca adapte edilebilmesi için esneklik ile kombine edilmiştir.

CoroBore® XL

CoroBore XL sistem ile, bir dizi takım geliştirmesi sayesinde büyük çaplı delikler için yeni bir standart getirilmiştir: Takım montaj öğeleri arasında çok dayanıklı arayüzler, büyük destek alanlarına sahip yüksek rijitlikte köprüler, yeni verimli ayar özellikleri, dahili kesme sıvısı temini, daha geniş ayarlanabilirlik ve daha hafif üniteler.

Kaba talaş ve ince talaş işlemleri için yüksek işleme hızlarında daha tutarlı sonuçlar elde etmek amacıyla, çok yönlü ve basit ayarları sayesinde sağlam ve güvenilir yapıdaki, büyük ve modern delik işleme takımları tasarlanmıştır.

Yeni sistem, kendini kanıtlamış mevcut delik işleme konseptleri ile kullanılabilir ancak aynı zamanda yüksek hassasiyetli ve basit ayarlı hassas delik işleme başlıkları gibi yeni kesici takımı ünitelerine de sahiptir. Genel olarak, hassas delme uçları pozitif olmalı ve kesme kuvvetlerinin en aza indirilmesi için keskin kesme kenarlarına ve küçük köşe radyüslerine sahip olmalıdır. Bu özellikler en yeni CoroTurn 107 uçlar ile sağlanmaktadır. Stabilite elveriyorsa silici uçlar, yüzey kalitesi ve ilerleme hızı arasındaki ilişkiyi optimize edebilir.

CoroBore® 820 XL

Kaba talaş işlemleri için ayarlanabilir kartuşlu CoreBore 820 XL, ikiz kenarlı delik işlemede iyi bir denge oluşturmak veya kademeli delik işlemeyi ayarlamak amacıyla iki kesici kenarının yakın eksenel pozisyona konumlandırılmasını garanti eder. Kızaklar sayesinde iyi bir radyal ayarlanabilirlik sağlanır. Kaba işleme gereksinimleri yüksek olduğunda, Sabit Bağlama tipindeki yöntem en güvenli uç bağlama yöntemidir.

Geniş bir çap aralığındaki takım köprüleri ve uzatmaları, yeni takım tutucularının ve yeni Coromant Capto C10 mil arayüzünün yer aldığı geniş bir çap bölgesini kapsamanın yanı sıra, takım köprüsünün daha büyük en kesit alanıyla, çok büyük çaplarda yüksek performans elde edilmesine olanak sağlar.