วิธีการรีมรู

ควรปฏิบัติตามคำแนะนำต่อไปนี้เมื่อทำการรมร

การขจัดเนื้องาน

วิธีการขจัดเนื้องานที่แนะนำให้ใช้เมื่อทำการรมจะแปรผันตามวัสดุที่ใช้ในการทำงานรวมถึงผิวสำเร็จของรูที่เจาะไว้ล่วงหน้า คำแนะนำทั่วไปเกี่ยวกับเนื้องานที่ควรเหลือไว้สำหรับการรมจะอยู่ในตารางด้านล่าง

| Ø, mm | ||||||

| วัสดุ | 1-3 | 3-5 | 5.1-10 | 10.1-20 | 20.1-30 | >30 |

| P1 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.2-0.3 | 0.3-0.4 | 0.4-0.5 |

| P2 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.2 | 0.3 | 0.3-0.4 |

| P3 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.2 | 0.3 | 0.3-0.4 |

| P4 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.2-0.3 | 0.3-0.4 | 0.4-0.5 |

| P5 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.2 | 0.3 | 0.3-0.4 |

| M1 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.2 | 0.3 | 0.3-0.4 |

| M2 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.2 | 0.3 | 0.3-0.4 |

| M3 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.2 | 0.3 | 0.3-0.4 |

| K1 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.3 | 0.3 | 0.5 |

| K2 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.2-0.3 | 0.3-0.4 | 0.4-0.5 |

| K3 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.3 | 0.4 | 0.5 |

| K4 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.3 | 0.4 | 0.5 |

| K5 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.3 | 0.4 | 0.5 |

| N1.1 | 0.1-0.2 | 0.1-0.2 | 0.2-0.3 | 0.3-0.4 | 0.4-0.5 | 0.5 |

| N1.2 | 0.1-0.2 | 0.1-0.2 | 0.2-0.3 | 0.3-0.4 | 0.4-0.5 | 0.5 |

| N1.3 | 0.1-0.2 | 0.1-0.2 | 0.2-0.3 | 0.3-0.4 | 0.4-0.5 | 0.5 |

| N1.4 | 0.1-0.2 | 0.1-0.2 | 0.2-0.3 | 0.3-0.4 | 0.4-0.5 | 0.5 |

| N2 | 0.1-0.2 | 0.1-0.2 | 0.2-0.3 | 0.3-0.4 | 0.4-0.5 | 0.5 |

| N3.1 | 0.1-0.2 | 0.1-0.2 | 0.2-0.3 | 0.2-0.3 | 0.3 | 0.5 |

| N3.2 | 0.1-0.2 | 0.1-0.2 | 0.2-0.3 | 0.2-0.3 | 0.3 | 0.3-0.4 |

| N3.3 | 0.1-0.2 | 0.1-0.2 | 0.2-0.3 | 0.2-0.3 | 0.3 | 0.3-0.4 |

| N3.4 | 0.1-0.2 | 0.1-0.2 | 0.2-0.3 | 0.2-0.3 | 0.3 | 0.3-0.4 |

| N4 | 0.1-0.2 | 0.1-0.2 | 0.2-0.3 | 0.2-0.3 | 0.3 | 0.3-0.4 |

| S1 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.2-0.3 | 0.3-0.4 | 0.4-0.5 |

| S2 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.2 | 0.3 | 0.3-0.4 |

| S3 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.2 | 0.3 | 0.3-0.4 |

| S4 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.2-0.3 | 0.3-0.4 | 0.3-0.4 |

| S5 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.2-0.3 | 0.3-0.4 | 0.3-0.4 |

| S6 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.2-0.3 | 0.3-0.4 | 0.3-0.4 |

| H1 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.2 | 0.3 | 0.3-0.4 |

| H2 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.2 | 0.3 | 0.3-0.4 |

| H3 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.2 | 0.3 | 0.3-0.4 |

| H4 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.2 | 0.3 | 0.3-0.4 |

| Ø (นิ้ว) | ||||||

| วัสดุ | 0.0394-0.1181 | 0.1181-0.1969 | 0.1969-0.3937 | 0.3937-0.7874 | 0.7874-1.1811 | >1.1811 |

| P1 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008-0.012 | 0.012-0.016 | 0.016-0.020 |

| P2 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008 | 0.012 | 0.016-0.020 |

| P3 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008 | 0.012 | 0.016-0.020 |

| P4 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008-0.012 | 0.012-0.016 | 0.016-0.020 |

| P5 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008 | 0.012 | 0.016-0.020 |

| M1 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008 | 0.012 | 0.016-0.020 |

| M2 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008 | 0.012 | 0.016-0.020 |

| M3 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008 | 0.012 | 0.016-0.020 |

| K1 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008 | 0.012 | 0.020 |

| K2 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008-0.012 | 0.012-0.016 | 0.016-0.020 |

| K3 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.012 | 0.016 | 0.020 |

| K4 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.012 | 0.012 | 0.020 |

| K5 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.012 | 0.012 | 0.020 |

| N1.1 | 0.004-0.008 | 0.004-0.008 | 0.008-0.012 | 0.012-0.016 | 0.016-0.020 | 0.020 |

| N1.2 | 0.004-0.008 | 0.004-0.008 | 0.008-0.012 | 0.012-0.017 | 0.016-0.020 | 0.020 |

| N1.3 | 0.004-0.008 | 0.004-0.008 | 0.008-0.012 | 0.012-0.018 | 0.016-0.020 | 0.020 |

| N1.4 | 0.004-0.008 | 0.004-0.008 | 0.008-0.012 | 0.012-0.019 | 0.016-0.020 | 0.020 |

| N2 | 0.004-0.008 | 0.004-0.008 | 0.008-0.012 | 0.012-0.020 | 0.016-0.020 | 0.020 |

| N3.1 | 0.004-0.008 | 0.004-0.008 | 0.008-0.012 | 0.008-0.012 | 0.012 | 0.020 |

| N3.2 | 0.004-0.008 | 0.004-0.008 | 0.008-0.012 | 0.008-0.012 | 0.012 | 0.016-0.020 |

| N3.3 | 0.004-0.008 | 0.004-0.008 | 0.008-0.012 | 0.008-0.012 | 0.012 | 0.016-0.020 |

| N3.4 | 0.004-0.008 | 0.004-0.008 | 0.008-0.012 | 0.008-0.012 | 0.012 | 0.016-0.020 |

| N4 | 0.004-0.008 | 0.004-0.008 | 0.008-0.012 | 0.008-0.012 | 0.012 | 0.016-0.020 |

| S1 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008-0.012 | 0.012-0.016 | 0.016-0.020 |

| S2 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008 | 0.012 | 0.016-0.020 |

| S3 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008 | 0.012 | 0.016-0.020 |

| S4 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008-0.012 | 0.012-0.016 | 0.016-0.020 |

| S5 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008-0.012 | 0.012-0.016 | 0.016-0.020 |

| S6 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008-0.012 | 0.012-0.016 | 0.016-0.020 |

| H1 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008 | 0.012 | 0.016-0.020 |

| H2 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008 | 0.012 | 0.016-0.020 |

| H3 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008 | 0.012 | 0.016-0.020 |

| H4 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008 | 0.012 | 0.016-0.020 |

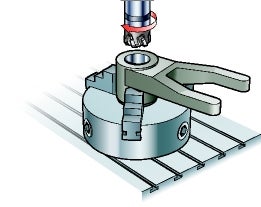

การปรับตั้งชิ้นงาน

- ตรวจสอบให้แน่ใจว่าได้จับยึดชิ้นงานที่จะทำการรีมไว้แน่นดีแล้ว

- สำหรับรีมเจาะทะลุ ควรตรวจสอบให้แน่ใจว่ามีช่องว่างสำหรับการคายเศษ

- เมื่อทำการรีมชิ้นงานที่มีผนังบาง ควรตรวจสอบให้แน่ใจว่าแรงจับยึดรอบชิ้นงานเท่ากัน

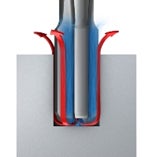

น้ำหล่อเย็นสำหรับการรีม

หน้าที่หลักของน้ำหล่อเย็นคือจ่ายน้ำหล่อเย็นไปยังบริเวณที่ทำการตัดโดยตรง ซึ่งจะช่วยยืดอายุการใช้งานเครื่องมือให้นานขึ้นและมีการคายเศษที่ดี

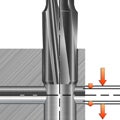

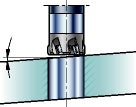

- สำหรับรีมเมอร์คาร์ไบด์ ระบบจ่ายน้ำหล่อเย็นภายในจะจ่ายน้ำหล่อเย็นในแนวแกนสำหรับรีมเมอร์ร่องตรง และจะจ่ายน้ำหล่อเย็นในแนวรัศมีสำหรับรีมเมอร์ร่องเกลียว

- การใช้อิมัลชันเป็นน้ำหล่อเย็นจะช่วยยืดอายุการใช้งานเครื่องมือได้ดีกว่าการใช้น้ำมัน

- แรงดันที่แนะนำคือ 15 บาร์

- แรงดันน้ำหล่อเย็นที่เพิ่มขึ้นจะช่วยให้การควบคุมเศษและการหักเศษดีขึ้น

ร่องเกลียว – จ่ายน้ำหล่อเย็นในแนวรัศมี

ร่องตรง – จ่ายน้ำหล่อเย็นในแนวแกน

ตำแหน่งของรีมเมอร์

ออฟเซตระหว่างรูที่ตัดเฉอนไว้ล่วงหน้ากับรีมเมอร์ควรจะอยู่ที่ค่าต่ำสุดเท่าที่จะเป็นไปได้เพื่อป้องกันการสั่นสะท้าน

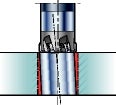

การตัดกระแทก

คุณสามารถใช้รีมเมอร์ในการตัดเฉือน:

- รูตัดขวางที่มีขนาดเส้นผ่านศูนย์กลางเล็กกว่า 2 มม. (0.079 นิ้ว) ได้ หากเส้นผ่านศูนย์กลางของหัวรีมเมอร์มีขนาดเล็กกว่า 22 มม. (0.866 นิ้ว)

- รูตัดขวางที่มีขนาดเส้นผ่านศูนย์กลางเล็กกว่า 3 มม. (0.118 นิ้ว) ได้ หากเส้นผ่านศูนย์กลางของหัวรีมเมอร์มีขนาด 22 มม. (0.866 นิ้ว)

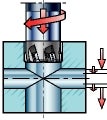

การรีมผิวงานเอียง

เมื่อทำการรีมผิวงานเอียงด้วยรีมเมอร์:

- มุมสูงสุดที่แนะนำให้เข้า คือ 5 องศา

- ค่าการเบี่ยงเบนหนีศูนย์ควรอยู่ที่ค่าต่ำสุด

- โปรดปรึกษาผู้เชี่ยวชาญด้านเทคนิคเมื่อใช้รีมเมอร์คาร์ไบด์

การรีมรูที่ตัดเฉอนไว้ล่วงหน้า

ไม่ควรทำการรีมเพื่อแก้ไขข้อผิดพลาดด้านตำแหน่งหรือความตรงของรูที่ตัดเฉอนไว้ล่วงหน้า

- ความตรงของรูที่ตัดเฉอนไว้ล่วงหน้าควรมีขนาดเล็กกว่า 0.05 มม. (0.002 นิ้ว)

- ตรวจสอบให้แน่ใจว่าเส้นผ่านศูนย์กลางของรูที่ตัดเฉอนไว้ล่วงหน้ามีขนาดเหมาะสมกับระยะกินลึกแนวรัศมีที่แนะนำ

คำแนะนำสำหรับการเจาะ

เคลดลบและคำแนะนำเกยวกบระบบจายนำหลอเยน การจายนำหลอเยนอยางถกตองถอเปนปจจยสำคญ เพอใหการเจาะมประสทธภาพ... keyboard_arrow_right

วิธีการกลึงวัสดุประเภทต่างๆ

งานกลงเหลกกลา เหลกกลาไดรบการจดประเภทเปนแบบไมใชโลหะผสม แบบโลหะผสมตำ และแบบโลหะผสมสง... keyboard_arrow_right

การเจาะทรีแพน

การเจาะทรพแพนคออะไร การเจาะทรพแพนเปนเทคนคทใชในการเจาะรทมเสนผานศนยกลางขนาดใหญดวยเครองจกรทมกำลงจำกด... keyboard_arrow_right

การเจาะแบบปรับระยะในแนวรัศมี

การเจาะแบบปรบระยะในแนวรศมสามารถทำไดดวยดอกสวานเมดมดเทานน การปรบระยะในแนวรศมของเสนผานศนยกลางของดอกสวานเมดมดจะชวยเพมพนทการตดเฉอน... keyboard_arrow_right