Förslitning och felsökning vid borrning

Felsökning

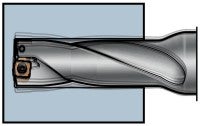

- Vändskärsborr

- Borr med utbytbar spets

- Solitt hårdmetallborr

Vändskärsborr

Överdimensionerade hål

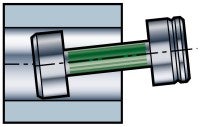

Roterande borr

- Öka skärvätskeflödet, rengör filtret, rensa skärvätskehålen i borret

- Prova en tåligare geometri på periferisidan (behåll centrumskäret)

Stillastående borr

- Kontrollera linjeringen på svarven

- Rotera borret 180 grader

- Prova en tåligare geometri på periferisidan (behåll centrumskäret)

Underdimensionerade hål

Roterande borr

- Öka skärvätskeflödet, rengör filtret, rensa skärvätskehålen i borret

- Prova en tåligare geometri på centrumsidan och en lättskärande geometri på periferisidan

Stillastående borr

- Stationär: Kontrollera linjeringen på svarven

- Stationär: Rotera borret 180 grader

- Prova en tåligare geometri på centrumsidan och en lättskärande geometri på periferisidan

Stift i hål

Roterande borr

- Öka skärvätskeflödet, rengör filtret, rensa skärvätskehålen i borret

- Prova en annan geometri på periferisidan och justera matningshastigheten inom rekommenderade skärdata

- Korta borröverhänget

Stillastående borr

- Kontrollera linjeringen på svarven

- Öka skärvätskeflödet, rengör filtret, rensa skärvätskehålen i borret

- Korta borröverhänget

- Prova en annan geometri på periferisidan och justera matningshastigheten inom rekommenderade skärdata

Vibrationer

- Korta borröverhänget, förbättra arbetsstyckets stabilitet

- Sänk skärhastigheten

- Prova en annan geometri på periferisidan och justera matningshastigheten inom rekommenderade skärdata

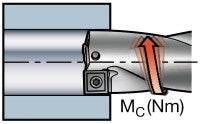

Otillräckligt maskinmoment

- Minska matningen

- Välj en lättskärande geometri för att sänka skärkraften

Otillräcklig maskineffekt

- Sänk hastigheten

- Minska matningen

- Välj en lättskärande geometri för att sänka skärkraften

Hålet inte symmetriskt

Hålet blir bredare längst ner (pga. spånstockning på centrumskäret)

- Öka skärvätskeflödet, rengör filtret, rensa skärvätskehålen i borret

- Prova en annan geometri på periferisidan och justera matningshastigheten inom rekommenderade skärdata

- Korta borröverhänget

Dålig verktygslivslängd

- Kontrollera skärdatarekommendationen

- Öka skärvätskeflödet, rengör filtret, rensa skärvätskehålen i borret

- Korta borröverhänget, förbättra arbetsstyckets stabilitet och kontrollera verktygsinfästningen

- Kontrollera att inte skäreggen/skärläget och skruven är skadade

- Se avsnitt om typisk förslitning för specifika åtgärder

- Välj en slitstarkare sort om möjligt

Brutna skärskruvar

- Använd en momentnyckel för att skruva fast skruven, tillsammans med Molykote

Dålig ytjämnhet

- Det är viktigt att ha bra spånkontroll

- Minska matningen (om det är viktigt att bibehålla vf, öka även hastigheten)

- Öka skärvätskeflödet, rengör filtret, rensa skärvätskehålen i borret

- Korta borröverhänget, förbättra arbetsstyckets stabilitet

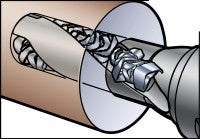

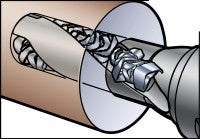

Spånor fastnar i borrets spånkanaler

Orsakas av långa spånor

- Kontrollera geometri och rekommenderade skärdata

- Öka skärvätskeflödet, rengör filtret, rensa skärvätskehålen i borret

- Minska matningen inom rekommenderade skärdata

- Öka skärhastigheten inom rekommenderade skärdata

Avböjning

- Håltolerans utanför intervallet

- Dålig ytjämnhet – märken från returrörelse

- Förslitning på borrkroppen

- Skärbrott

| Orsak | Lösning |

| För höga skärkrafter | 1. Välj en geometri med mindre hörnradie 2. Minska matningen 3. Minska matningen vid ingång |

| Otillräcklig stabilitet | 1. Öka stabiliteten 2. Välj en kortare borrkropp (4xD -> 3xD) |

Spånbildningsproblem

Långspånande material, t.ex. rostfritt stål eller stål med låg kolhalt

| Resultat | Möjlig orsak | Lösning |

| Dåliga/långa spånor – spånstockning | Fel geometri | Välj geometri –LM |

| Dålig ytjämnhet | För låg skärhastighet | Öka skärhastigheten |

| Skär- eller verktygsbrott | För hög matning | Minska matningen |

Kortspånade material, t.ex. normalt stål

| Resultat | Möjlig orsak | Lösning |

| Dåliga/långa spånor – spånstockning | Icke-roterande verktyg (svarv) | Välj geometri för låg matning (GR -> GM) |

| Dålig ytjämnhet | Fel geometri | Öka matningen |

| Skär- eller verktygsbrott | 1. För låg skärhastighet 2. För låg matning | Öka skärhastigheten |

Borr med utbytbar spets

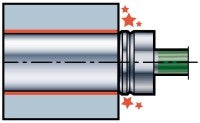

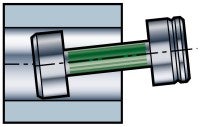

Utanför håltolerans

- Kontrollera förslitningen på skäreggen

- Kontrollera rundgången

- Minska matningen

- Kontrollera arbetsstyckets stabilitet, verktygsinfästningen och arbetsstyckets yta

- Pilot-/centrerborra för längre borr

- Vid icke-roterande applikation – kontrollera linjeringen

Vibration

- Korta borröverhänget, förbättra arbetsstyckets stabilitet och kontrollera verktygsinfästningen

- Sänk skärhastigheten

- Justera matning/varv

Otillräcklig maskineffekt eller otillräckligt vridmoment

- Sänk hastigheten

- Minska matningen

- Välj en lättskärande geometri för att sänka skärkraften

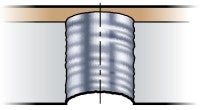

Ej cylindriskt hål

Hålet blir bredare vid ingången

- Kontrollera rundgången

- Justera matningen

- Korta borröverhänget och kontrollera verktygsinfästningen

- Gör ett pilothål med ett kort borr för längre borr

Dålig verktygslivslängd

Kontrollera skärdatarekommendationen

- Öka skärvätskeflödet, rengör filtret, rensa skärvätskehålen i borret

- Korta borröverhänget, förbättra arbetsstyckets stabilitet och kontrollera verktygsinfästningen

- Kontrollera att inte skäreggen/skärläget och skruven är skadade

- Se avsnitt om typisk förslitning för specifika åtgärder

- Välj en slitstarkare sort om möjligt

Dålig ytjämnhet

- Det är viktigt att ha bra spånkontroll

- Minska matningen (om det är viktigt att behålla vf, öka även hastigheten)

- Öka skärvätskeflödet, rengör filtret, rensa skärvätskehålen i borret

- Korta borröverhänget, förbättra arbetsstyckets stabilitet

Spånor fastnar i borrets spånkanaler

- Justera skärdata för bättre spånkontroll

- Öka skärvätskeflödet, rengör filtret, rensa skärvätskehålen i borret, kontrollera skärvätskekoncentrationen

- Problem med spånstockning kan orsaka extrem förslitning på borrkroppen

- Ta bort eventuellt arbetsstyckesmaterial som har fastnat på borrkroppen för att undvika spånstockning

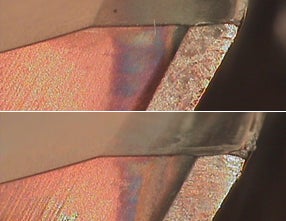

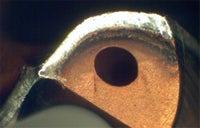

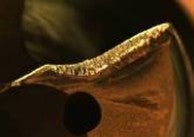

Ingångsspåna

”Barr” perifert

- Risk för onödigt hög förslitning om du kan se smala spånor (”barr”) perifert i början

- Möjlig orsak – obalans pga.: RundgångsfelLutande ingångFör hög matningInstabila/svaga förhållandenHörnbrott/förslitning

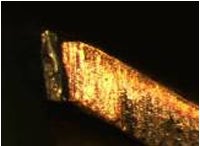

Spånkontroll – optimering

- Skrapmärken på spånorna som visas ovan är ett tecken på spånstockning som påverkar hålkvaliteten på ett negativt sätt. För att förbättra hålkvaliteten rekommenderar vi att du minskar matningen och, om möjligt, ökar hastigheten

Solitt hårdmetallborr

Ingångsspåna – solid hårdmetall/borr med utbytbar spets

”Barr” perifert

- Risk för onödigt hög förslitning om du kan se smala spånor (”barr”) perifert i början

- Möjlig orsak – obalans pga.: RundgångsfelLutande ingångFör hög matningInstabila/svaga förhållandenHörnbrott/förslitning

Spånkontroll – optimering

- Skrapmärken på spånorna som visas ovan är ett tecken på spånstockning som påverkar hålkvaliteten på ett negativt sätt. För att förbättra hålkvaliteten rekommenderar vi att du minskar matningen och, om möjligt, ökar hastigheten

Typer av förslitning vid borrning

- Vändskärsborr

- Borr med utbytbar spets

- Solitt hårdmetallborr

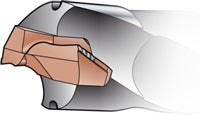

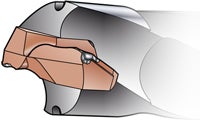

Vändskärsborr

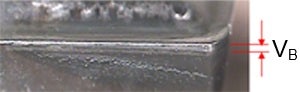

Fasförslitning

Fasförslitning är den föredragna förslitningstypen i balanserat läge. Fasförslitning kan orsaka:

- Dålig ytjämnhet

- Håltolerans utanför intervallet

- Effektökning

| Orsak | Åtgärd |

| 1. För hög skärhastighet (vc) | 1. Sänk skärhastigheten (vc) |

| 2. För dålig slitstyrka hos sorten | 2. Välj en slitstarkare sort |

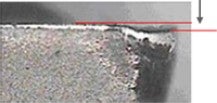

Gropförslitning

Centrumskär

Periferiskär

Fasförslitning kan orsaka:

- En svag skäregg, som kan leda till eggbrott och dålig spånformning

- Dålig ytjämnhet

- Effektökning

| Orsak | Åtgärd |

| Centrumskär: Nötande spånor (material i arbetsstycket) | Centrumskär: Minska matningen |

| Periferiskär: Diffusionsförslitning orsakad av höga temperaturer (värre för PVD) | Periferiskär: 1. Sänk skärhastigheten 2. Välj en slitstarkare sort (ofta MTCVD) |

| Välj en mer positiv skärgeometri för bättre spånbildning |

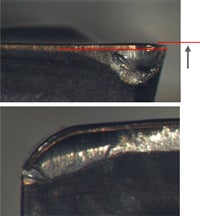

Plastisk deformation

Stukning

Intryckning

Intryckning eller stukning av eggen kan orsaka dålig spånkontroll, dålig ytjämnhet och hål utanför toleranserna.

| Orsak | Åtgärd |

| För hög skärtemperatur i kombination med högt tryck (matning och/eller hårdhet hos arbetsstycket) | Minska matningen (fn) Välj en sort med bättre hållfasthet mot plastisk deformation (varmhållfasthet) Sänk skärhastigheten (vc) |

| Slutresultatet av en för hög fas- och/eller gropförslitning | Välj en sort med bättre hållfasthet mot plastisk deformation (varmhållfasthet) Sänk skärhastigheten (vc) |

Urflisning i skärzonen

Urflisning i skärzonen kan orsaka:

- För stor fasförslitning

- Dålig ytjämnhet

| Orsak | Åtgärd |

| Instabila förhållanden | Förbättra stabiliteten (verktygsöverhäng, fastspänning) |

| Ojämn yta | Minska matningen vid ingång. Välj en tuffare geometri |

| Inte tillräckligt seg sort | Välj en segare sort |

| För svag skärgeometri | Välj en starkare geometri |

| Otillräcklig skärvätska | Öka skärvätskan |

| Sandinneslutningar (gjutjärn) | Välj en starkare geometri och minska matningen |

Brott

Brott kan orsaka:

- Förstört verktyg

- Förstört arbetsstycke

| Orsak | Åtgärd |

| Otillräcklig stabilitet | Förbättra stabiliteten (förkorta verktygsöverhänget, förbättra arbetsstyckets fastspänning etc.) |

| Intermittenta ingrepp | Minska matningen, välj en tåligare geometri (-GR eller –GT) |

| Otillräcklig skärvätska | Öka skärvätskan |

| För hög matning eller för hög/låg skärhastighet | Justera skärdata |

| För spröd sort (P-skär) | Välj en segare sort |

| Slitet skär | Fastställ säker skärlivslängd för periferiskär |

Löseggsbildning (BUE)

Löseggsbildning kan orsaka:

- Dålig ytjämnhet och urflisningar i eggen då löseggsbildning slits loss av spånor

- Urflisning av skäreggen

| Orsak | Åtgärd |

| Ogynnsam temperatur (skärhastighet) | Öka/minska skärhastigheten (hög/låg temperatur) Välj en belagd sort |

| Geometrin är för negativ | Välj en mer positiv skärgeometri |

| Kletande material | Öka oljeblandningen och skärvätskans volym/tryck |

| För liten andel oljeblandning i skärvätskan | Öka oljeblandningen och skärvätskans volym/tryck |

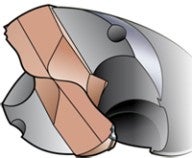

Borr med utbytbar spets

Typisk förslitning i olika material för -PM-geometri

Olegerat stål/CMC01.1

- Förslitning i marginal/periferi börjar som strålförslitning och utvecklas längs med marginalbredden och in i kanalen

- Stadigt ökande förslitning på huvudeggen

Låglegerat stål/CMC02.2

- Stadigt ökande förslitning på huvudeggen/marginalen nära hörnet

Fasförslitning

Fasförslitning på huvudeggen

Fasförslitning på rundfas

Normal och lämpligaste typ av balanserad förslitning

| Orsak | Åtgärd |

| För hög skärhastighet | Sänk skärhastigheten |

| För låg andel olja i skärvätskan | Öka andelen olja i skärvätskan (kontrollera med oljeåterförsäljaren så att du inte överskrider den rekommenderade halten) |

| Otillräckligt skärvätskeflöde | Öka skärvätskeflödet |

| För stort totalindikeringskast (vid slitage på marginalen) | Kontrollera den radiella rundgångsnoggrannheten (vid slitage på marginalen) |

Plastisk deformation

| Orsak | Åtgärd |

| Skärhastighet och/eller matning för hög | Sänk skärhastigheten och/eller matningen |

| Otillräckligt skärvätskeflöde | Öka skärvätskeflödet |

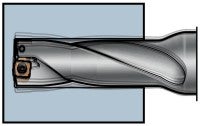

Urflisning

Urflisning i periferin

Urflisning i huvudeggen

Urflisning är en mycket vanlig förslitningstyp när man borrar i ett förborrat hål. Om spetsvinkeln är mindre på det förborrade hålet försämras stabiliteten och hörnen kan skadas. Det sker också om toleranserna på spetsvinklarna inte stämmer överens. Detta kan undvikas med specialtillverkade borr eller genom att fräsa ett plant bottenhål.

| Orsak | Åtgärd |

| Instabila förhållanden | Kontrollera konfigurationen |

| För stort totalindikeringskast | Kontrollera det radiella kastet |

| För hög matning | Minska matningen |

| Otillräckligt skärvätskeflöde (värmespricka) | Kontrollera skärvätsketillförseln |

Löseggsbildning

| Orsak | Åtgärd |

| Olämplig skärhastighet | 1. Öka skärhastigheten om lösegg byggs upp i centrum 2. Öka skärhastighet om lösegg byggs upp i periferin |

| För låg andel olja i skärvätskan | Öka andelen olja i skärvätskan (kontrollera med oljeåterförsäljaren så att du inte överskrider den rekommenderade halten) |

Om du inte kan undvika löseggszonen helt, beräkna en hastighet där löseggen hamnar i borrets starkaste del (=50 % av diametern).

Användning av utvändig skärvätsketillförsel kan påverka spånavgången negativt.

Öka skärhastigheten för att flytta löseggen

mot borrcentrum

Sänk skärhastigheten för att flytta

löseggen mot periferin eller eliminera löseggen

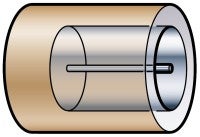

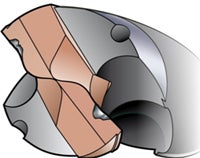

Solitt hårdmetallborr

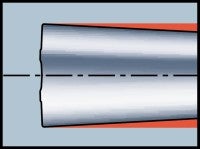

Fasförslitning

Fasförslitning på huvudeggen

Fasförslitning på rundfas

Lämpligaste typ av balanserad förslitning

| Orsak | Åtgärd |

| För stort totalindikeringskast | Kontrollera det radiella kastet |

| För hög skärhastighet | Sänk skärhastigheten |

| För låg matning | Öka matningen |

| För mjuk sort | Använd en hårdare sort |

| Otillräcklig skärvätska | Öka skärvätsketrycket |

Fasförslitning på tvärskäret

| Orsak | Åtgärd |

| För stort totalindikeringskast | Kontrollera det radiella kastet |

| För låg skärhastighet | Öka skärhastigheten |

| För hög matning | Minska matningen |

Fasförslitning på tvärskäret påverkar också hålkvaliteten genom dålig centrering.

Urflisning

Urflisning i periferin

Urflisning i huvudeggen

Urflisning är en mycket vanlig förslitningstyp när man borrar i ett förborrat hål. Om spetsvinkeln är mindre på det förborrade hålet försämras stabiliteten och hörnen kan skadas. Det sker också om toleranserna på spetsvinklarna inte stämmer överens. Detta kan undvikas med specialtillverkade borr eller genom att fräsa ett plant bottenhål.

| Orsak | Åtgärd |

| Instabila förhållanden | Kontrollera konfigurationen |

| För stort totalindikeringskast | Kontrollera det radiella kastet |

| Otillräcklig skärvätska (värmespricka) | Kontrollera skärvätsketillförseln |

| Max. tillåten förslitning har överskridits | Justera skärdata |

Borrbrott

| Orsak | Åtgärd |

| För stort totalindikeringskast | Kontrollera det radiella kastet |

| Instabila förhållanden | Kontrollera konfigurationen |

| Otillräcklig spindeleffekt | Kontrollera skärdata |

| Spånstockning | Kontrollera skärvätsketillförseln |

| För hög matning | Minska matningen |

| Överdriven förslitning | Kontrollera förslitningen oftare |

Löseggsbildning

| Orsak | Åtgärd |

| För låg skärhastighet och eggtemperatur | 1. Öka skärhastigheten om lösegg byggs upp i centrum 2. Öka skärhastighet om lösegg byggs upp i periferin |

| Negativ fas för stor | Vassare skäregg |

| Ingen beläggning | Beläggning på eggen |

Om du inte kan undvika löseggszonen helt, beräkna en hastighet där löseggen hamnar i borrets starkaste del (=50 % av diametern).

Användning av utvändig skärvätsketillförsel kan påverka spånavgången negativt.

Öka skärhastigheten för att flytta

löseggen mot borrcentrum

Sänk skärhastigheten för att flytta

löseggen mot periferin eller eliminera löseggen

Typisk förslitning

Oavsett material

- Alltid fasförslitning

- Urflisning uppträder sällan Bearbetningssäkerhet

Olegerat stål/CMC01.1

- Marginal/periferiförslitning Förslitningen börjar som strålförslitningVäxer ut mot hörnet

Låglegerat stål/CMC02.2

- Hörnförslitning

Höglegerat stål/CMC03.11

- Betydande fasförslitning

- Små skador på hörn

Hörnutförande

Varning!

- Missta inte förstärkningen för slitage

Felsökning

Dålig ytjämnhet Använd ett kort och stabilt verktyg Avlägsna spånorna genom att... chevron_right

Felsökning

Överdimensionerad gänga Orsak Lösning Fel tolerans Fel... chevron_right

Skärverktygsmaterial

Introduktion Valet av skärverktygets material och sort är en viktig faktor när man... chevron_right

Utbildningshandbok

G H C 24 SWE SWE Bearbetbarhet Verktygshållar- Uppborrning <code>Borrning</code>... chevron_right