Torneamento

Visão geral do produto

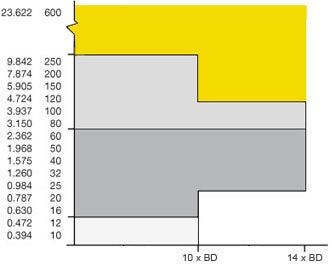

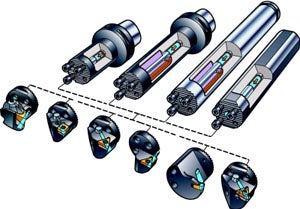

A seleção da barra de mandrilar tem um grande impacto na economia de produção. O programa da ferramenta da Sandvik Coromant é abrangente e cobre as soluções com 10 a 100 mm (0,40 a 9,84 pol.) de diâmetro como ferramentas standard que serão entregues em 24 horas. Fora desta gama, as ferramentas especiais com até 600 mm (23,6 pol.) estão disponíveis.

Barras com balanço 3–14 x BD estão disponíveis para Coromant Capto, você encontrará nos tamanhos 16 a 100 mm (0,63 a 3,94 pol.) de diâmetro.

Produtiva em balanços curtos

Geralmente, você pode usar uma barra de mandrilar de aço ou de metal duro para balanços até 4 x BD, mas mesmo nesta gama, uma barra Silent Tools fornecerá vantagens muito produtivas. Balanços até 10 x BD são, normalmente, solucionados ao aplicar uma barra de mandrilar antivibratória de aço para alcançar um processo eficiente. Já balanços acima de 10 x BD precisam de uma barra de mandrilar antivibratória reforçada de metal duro para lidar com a deflexão radial e a vibração.

| Diâmetro da barra de mandrilar, DMM | ||||

| polegadas | ||||

|   | |||

| Balanço máx. | ||||

Barras de mandrilar antivibratórias em aço | Barras de mandrilar antivibratórias reforçadas com metal duro |

| Produtos especiais | |

| CoroTurn® SL – QC | |

| CoroTurn® SL | |

| Integrado |

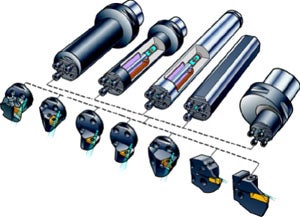

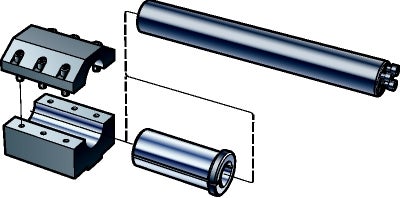

Se você trabalhar com uma combinação de cabeças de corte e barras de mandrila antivibratórias Silent Tools, você pode mudar apenas a cabeça facilmente caso haja danos no tip-seat.

Há uma oferta abrangente com cerca de 500 cabeças de corte diferentes para torneamento geral, cortes e canais e rosqueamento incluindo Troca Rápida QS nos diâmetros 32 e 80 mm (1,26 e 3,15 pol.). Há também um programa específico paras as cabeças de corte CoroTurn HP disponíveis.

Uma combinação de cabeças de corte e barras de mandrilar antivibratórias Silent Tools fornece excelente flexibilidade, com cabeças de corte para aplicações diferentes.

As barras de mandrilar cilíndricas grandes vêm em vários acoplamentos diferentes, como as unidades de acoplamento Coromant Capto e Troca Rápida.

CoroTurn® SL

QS Troca rápida

|  |

| |

|

Tipos de barras

O torneamento interno é muito sensível à vibração. Minimize o balanço da ferramenta e selecione a maior ferramenta possível para obter a melhor estabilidade e precisão. Para torneamento interno com barras de mandrilar antivibratórias de aço, a primeira escolha é a barra do tipo 570-3C.

Para usinagem de canais e rosqueamento em desbaste em que as forças radiais são mais altas que em torneamento, o tipo de barra recomendado é o 570-4C.

A tabela abaixo mostra o balanço máximo recomendado para diferentes tipos de barras.

A rigidez estática de uma barra de metal duro reforçada é melhorada cerca de 2,5 vezes se comparada a uma barra de aço com o mesmo balanço.

Há diferentes sistemas antivibratórios para diferentes comprimentos de balanços:

| Tipo de barra | Torneamento | Usinagem de canais | Rosqueamento | |

| Barras de mandrilar de aço | 4 x BD | 3 x BD | 3 x BD | |

| Barras de mandrilar de metal duro | 6 x BD | 5 x BD | 5 x BD | |

Barras de mandrilar antivibratórias em aço |  | 10 x BD | 5 x BD | 5 x BD* |

Barras de mandrilar antivibratórias reforçadas com metal duro |  | 14 x BD | 7 x BD | 7 x BD |

______________________________________________________________

* Barras 570-4C

Selecione o material da barra de mandrilar para se adequar à relação apropriada entre comprimento e diâmetro. Uma barra de metal duro tem uma rigidez estática mais alta que uma barra de aço, por isso ela suporta um balanço mais longo.

Como visto na figura, os materiais das barras de mandrilar a seguir podem ser selecionados para adequar à relação de diâmetro.

O rosqueamento e a usinagem de canais fornecem mais forças de corte radiais que o torneamento, o que limita o balanço máximo recomendado. Um mecanismo antivibratório aumenta a rigidez dinâmica e permite balanços ainda mais longos.

| 1 = barra de aço inteiriça | |

| 2 = barra de metal duro | |

3 = de aço antivibratória, versão curta 4–7 x BD | |

4 = de aço antivibratória, versão longa 7-10 x BD | |

5 = barra de mandrilar antivibratória reforçada de metal duro 10–12 x BD & 12–14 x BD |

Principais considerações

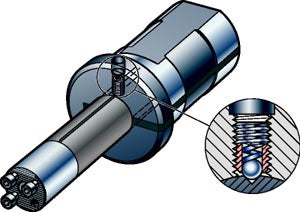

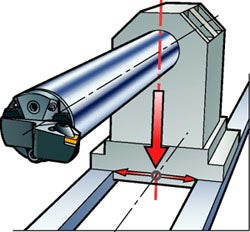

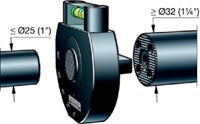

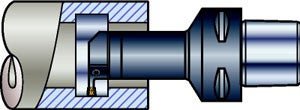

A estabilidade da fixação e a altura de centro correta são dois fatores importantes para alcançar as tolerâncias de dimensão certas e o acabamento superficial de sua peça. Fixe a barra de mandrilar cilíndrica em um suporte de luva elástica para obter área máxima de contato. Com buchas EasyFix, você alcançará a fixação mais estável e o posicionamento exato da altura de centro. A altura de centro afeta tanto o ângulo de saída quanto a força de corte da ferramenta.

A tolerância de fixação recomendada é ISO H7 e nós também recomendamos usar um material de luvas elásticas com 45 HRC mínimo para evitar a deformação permanente. Nunca use os parafusos em contato direto com a haste da barra, pois isso pode danificá-las.

Quando usinar com balanços longos, a fixação correta não pode ter um valor alto.

Barras de mandrilar - geral

- O acabamento superficial de ~1 µm é necessário para assegurar contato suficiente de fixação

- O comprimento de fixação recomendado é de 4 × BD. Se possível, recomendamos usar um comprimento de fixação de 6 × BD para barras de mandrilar com mais de 200 mm (7,87 pol.)

- Barras de mandrilar cilíndricas em luvas elásticas. A tolerância de fixação recomendada é de ISO H7

- Material da bucha elástica, mínimo de 45 HRC, para evitar a deformação permanente

- Com uma barra grande, use um capa do rolamento dupla

- Para melhor estabilidade de fixação, use um suporte para barra de mandrilar seccionado

Deixe que o desenho e as dimensões da peça decidam o diâmetro e o comprimento da barra de mandrilar. Para melhor estabilidade de fixação, a primeira escolha é as luvas elásticas e o acoplamento Coromant Capto. O diâmetro do furo e o comprimento necessários para alcançar o fundo indicarão qual tipo de barra de mandrilar usar.

Fixação das barras Silent Tools

Devido ao desenho da torre em um torno CNC ou devido à flexibilidade de uma máquina multitarefa, a rigidez geralmente é reduzida. As larguras menores da torre reduzem a relação entre o comprimento da fixação e o diâmetro da barra em barras de mandrilar cilíndricas maiores e, consequentemente, reduzem a estabilidade do set-up.

O acoplamento Coromant Capto também pode ser uma solução em uma máquina de torno da torre. Isto minimiza a necessidade de buchas longas e resultará em um set-up estável com benefícios adicionais da troca rápida.

A importância da fixação correta não pode ser subestimada. As figuras

mostram o acabamento superficial com 1) fixação incorreta e 2) fixação do suporte seccionado.

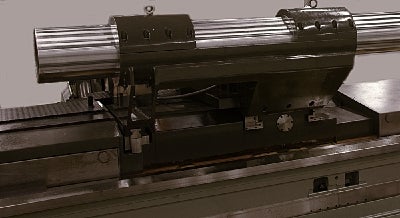

Tornos com barramento plano

Comparado com tornos de torres, um torno com barramento plano com uma torre de ferramentas, geralmente, é mais rígido e estável e pode suportar barras de mandrilar mais largas e mais compridas. A limitação da máquina neste caso pode ser a torre de ferramentas, o tamanho da máquina e a rigidez do desenho.

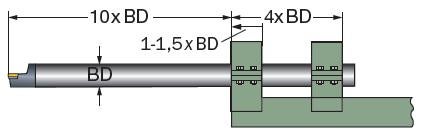

A estabilidade dos cassetes e das contrachavetas são fatores importantes para alcançar bons resultados ao manter as barras de mandrilar Silent Tools com balanços longos. Para melhores resultados, a fixação da torre de ferramentas deve estar com as contrachavetas grandes desenhadas com contrachavetas cruzadas espalhadas amplamente, igual ou maior que o comprimento da fixação, 4 x BD. Lembre-se de que o peso aumenta drasticamente com o aumento do tamanho da barra:

- Diâmetro 100 mm (3,94 pol.) = 88 kg (194,0 lb)

- Diâmetro 120 mm (4,72 pol.) = 140 kg (308,7 lb)

| O melhor desenho da torre de ferramentas é uma estrutura A em que a barra é montada diretamente nobre e entre os cassetes da máquina. |  |

Para melhor desempenho da barra de mandrilar, o contato, o desenho e a tolerância dimensional entre a ferramenta e o porta-ferramenta são fatores importantes. A melhor estabilidade é obtida com um suporte que reveste totalmente a barra. O suporte da barra tipo V e o suporte cilíndrico com parafusos não são recomendados.

O suporte seccionado para barras com 300 mm (11,81 pol.) de diâmetro. A distância entre os cassetes transversais é de 1.200 mm (47,24 pol.) (4 x BD).

Ferramenta de ajuste da altura de centroPara todas as barras CoroTurn SL cilíndricas, há um método simples e rápido para assegurar precisamente a altura de centro correta ao ajustar a aresta de corte:

Embora a barra flexionará levemente abaixo do centro durante a operação de usinagem, a montagem correta da barra é na linha de centro. Os ajustes alternativos das ferramentas são o medidor de altura e a alavanca de teste cruzado. |  | |

| ||

|

Barra de mandrilar antivibratória CoroTurn SL Troca Rápida de 300 mm com balanço 10 x BD.

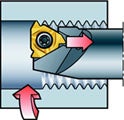

Pressão e direção

Para melhor vida útil da ferramenta e maior segurança do processo, use a refrigeração direcionada para a zona de corte. Para ferramentas equipadas com cabeças SL Troca Rápida, o ajuste dos olhais de refrigeração precisa ser feito manualmente para assegurar que a refrigeração atinja a zona de corte. Para melhores resultados, use as ferramentas com refrigeração integrada e vários olhais. Isto é igualmente importante para torneamento interno com longos balanços. Para ligar e desligar o fluxo de refrigeração, use uma chave sextavada.

O espaço entre a barra de mandrilar e a parte interna do furo é extremamente importante para o escoamento dos cavacos e para evitar a deflexão radial. Para um furo com 100 mm (3,94 pol.) de diâmetro, a barra aplicável é de 80 mm (3,15 pol.). Isto fornece espaço suficiente para o escoamento de cavacos e eliminará qualquer dano à ferramenta ou à peça.

A refrigeração pode ser aplicada pela parte traseira da barra de mandrilar usando conectores de tamanhos comuns com roscas BSP (British Standard Pipe). As barras de mandrilar antivibratórias Sandvik Coromant são equipadas com um furo de entrada de refrigeração pré-rosqueado.

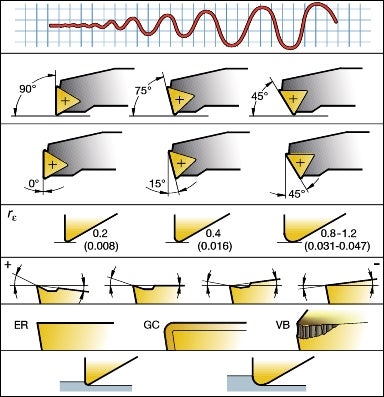

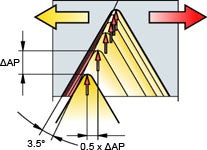

Fatores que influenciam a vibração

Para minimizar a tendência à vibração:

- Use um ângulo de posição grande e um ângulo de saída positivo

- Use ângulo de ponta e raios de ponta pequenos

- Use uma macro geometria positiva

- Controle o padrão de desgaste e o tratamento ER na micro geometria

- A profundidade de corte deve ser maior que o raio de ponta.

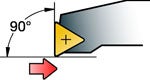

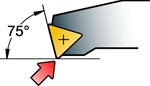

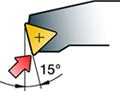

A força radial menor fornece menos deflexão radial e menos problemas de vibração. Para melhores resultados; use uma profundidade radial de corte que seja maior que o raio de ponta quando usar um ângulo de posição de 90° (0° ângulo de ataque). Se a profundidade radial de corte for menor, um ângulo de posição de 45° dará resultados iguais.

| Tendência à vibração |

| Ângulo de posição | |

| Ângulo de ataque | |

| Raio de ponta e ângulo de ponta. mm (pol.) | |

| Macrogeometria | |

| Microgeometria | |

| Profundidade de corte em função do raio de ponta |

Tenha em mente que redirecionar as forças pode reduzir a deflexão:

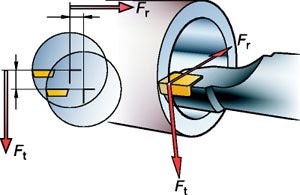

- O ângulo de posição o mais próximo possível de 90° (ângulo de ataque 0°) maximizará a parte da força de avanço proveniente de trás da peça na direção axial. Uma força na direção axial causará menos deflexão da ferramenta que forças iguais na direção radial.

- Para torneamento interno, o ângulo de posição deve ser menor que 75° (ângulo de ataque 15°).

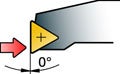

- Quanto mais positivo for o ângulo de saída, serão necessárias forças de corte mais baixas para usinar a peça. Forças de corte menores significam menos deflexão.

- Força menor na direção radial resulta em menor deflexão radial

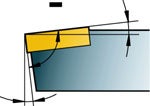

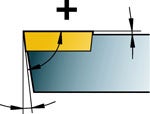

|  | |

|  | |

| Direção da força: axial principalmente | Direção da força: axial e radial | |

|  | |

| O ângulo de saída negativo aumenta as forças de corte | O ângulo de saída positivo gera menos forças de corte |

F

t

= forças tangenciais e Fr = forças radiais

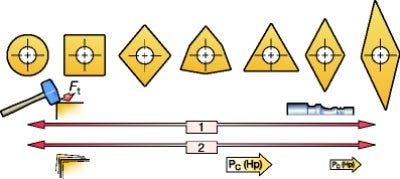

Ângulo de ponta da pastilha

Selecione uma forma de pastilha relacionada ao ângulo de posição e às especificações de acessibilidade da ferramenta. Uma regra geral é sempre escolhe o menor raio de ponta possível para reduzir a tendência à vibração. Quando escolher o ângulo da ponto, há dois caminhos a escolher:

- Um ângulo de ponta de pastilha pequeno melhorará a estabilidade da ferramenta e fornecerá bom espaço para superfície de fuga e pequenas variações da área de cavacos se a ferramenta começar a vibrar em uma direção radial

- Um ângulo de ponta da pastilha maior fortalece a pastilha e a confiabilidade, mas requer mais potência de usinagem, pois uma aresta de corte maior está em contato no corte

Geometrias positivas

As geometrias positivas e os ângulos de saída positivos geram forças de corte mais baixas e menor deflexão da ferramenta. Portanto, escolha a geometria mais positiva que puder com um quebra-cavacos adequado para seus dados de corte. Isto pode diminuir um pouco a resistência ao desgaste, a força da aresta e o controle de cavacos porque o controle de vibração está sempre em equilíbrio.

Pastilhas Wiper

Geralmente, as pastilhas Wipers não são a primeira escolha quando o assunto é evitar a vibração, pois as forças de corte mais altas e a deflexão radial são difíceis de superar. Em condições muito estáveis, porém, as pastilhas wiper podem fornecer benefícios reais para o acabamento superficial e dados de corte maiores.

Arredondamento da arestaUm arredondamento de aresta (ER) menor fornece forças de corte mais baixas em todas as direções. Isto resulta em ação de corte mais fácil e menos deflexão da ferramenta. As pastilhas retificadas têm arredondamento de aresta menor que as pastilhas diretamente prensadas, o que é verdadeiro também para pastilhas sem cobertura ou com cobertura fina. |  |

|  |  | ||

| M = Pastilhas diretamente prensadas | G = Pastilhas retificadas, normalmente com ER menor | E = Pastilhas retificadas para tolerâncias mais estreitas e aresta viva |

Dados de corte

Desgaste excessivo da pastilha, como desgaste do flanco deve ser evitado, pois ele altera a folga entre a ferramenta e a parede da peça, causando problemas de vibração.

|  |

|

Velocidade de corte, vc

A velocidade de corte correta evitará a aresta postiça que influencia o acabamento superficial, as forças de corte e a vida útil da ferramenta.

- A velocidade de corte excessiva pode gerar desgaste de flanco reduzindo a segurança e a confiabilidade devido ao entupimento de cavacos, escoamento insatisfatório dos cavacos e quebra da pastilha, especialmente quando usinar furos profundos

- As velocidades de corte muito baixas irá gerar a aresta postiça

- Padrão de desgaste desigual diminuirá a vida útil da ferramenta e o acabamento superficial, portanto, presta atenção no padrão de desgaste

- O material da peça tem grande impacto sobre a velocidade de corte que você pode aplicar

Profundidade de corte, ap e avanço fn

A combinação de ap e de fn é importante para alcançar as melhores áreas de cavacos possíveis. Duas regras gerais:

- Programe ap maior que o raio de ponta

- Programe um fn25% do raio de ponta no mínimo, dependendo do acabamento superficial necessário

Um dos primeiros fatores a considerar se houver vibração durante a usinagem com longos balanços é aumentar o avanço e a segunda ação remediadora é alterar a velocidade de corte. Geralmente, os melhores resultados são alcançados com velocidade de corte mais alta.

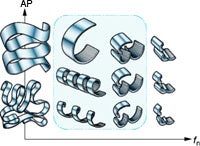

Área de cavacos

- Se a área de cavacos for muito grande, as forças de corte também são altas

- Se a área de cavacos for muito pequena, o atrito entre a ferramenta e a peça é muito grande e pode ocorrer um efeito de esfregamento

Dicas

Reduz o risco de vibração ao escolher uma barra com diâmetro máximo e balanço mínimo. Use o comprimento de fixação recomendado, mínimo de 4 x BD.

O corte com barras de mandrilar CR acima de 10 x BD não é permitido. Para barras 570-4C, a fixação sobre o mecanismo antivibratório é permitida, mas não é permitida para barras 3C. Quando uma barra de desenho curto 570-3C cortar ao comprimento mínimo, o comprimento de fixação não deve exceder 3 x BD para evitar a fixação sobre o mecanismo antivibratório. Nunca corte barras 570-3C com diâmetro >100 mm (3,94 pol.).

Modificação de barras standard

| Diâmetro da barra | L, comprimento mín. depois do corte | |

| BD | Desenho curto 4–7 × BD | Desenho longo 7–10 × BD |

| mm | mm | mm |

| 16 | 100 | 155 |

| 20 | 125 | 200 |

| 25 | 155 | 255 |

| 32 | 190 | 320 |

| 40 | 240 | 410 |

| 50 | 305 | 520 |

| 60 | 380 | 630 |

| 80 | 630 | 630 |

| 100 | 770 | 770 |

Recomendamos um comprimento mín. de fixação de 4 × BD

| Diâmetro da barra | L, comprimento mín. depois do corte | |

| BD | Desenho curto 4–7 × BD | Desenho longo 7–10 × BD |

| pol. | pol. | pol. |

| 0,625 | 4 | 7 |

| 0,750 | 5 | 8 |

| 1,000 | 7 | 11 |

| 1,250 | 8 | 13 |

| 1,500 | 10 | 17 |

| 1,750 | 10,4 | 18 |

| 2,000 | 12 | 21 |

| 2,500 | 15 | 25 |

| 3,000 | 20 | 20 |

| 4,000 | 30,3 | 30,3 |

Recomendamos um comprimento mín. de fixação de 4 × BD

Duas linhas na barra indicam o balanço mínimo e o máximo. Certifique-se de que o balanço está dentro desta faixa. Fora desta faixa, não há garantia para a função antivibratória.

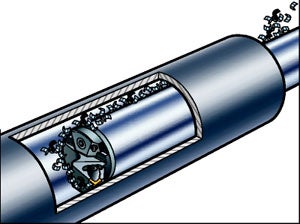

Escoamento de cavacos

Para melhor escoamento de cavacos, use um porta-ferramenta com refrigeração integrada e uma geometria de pastilha que forneça cavacos em espiral e curtos. Se você tiver escoamento de cavacos insatisfatório; tente aumentar o fluxo de refrigeração, mude a geometria da pastilha ou aumente a velocidade de corte para obter cavacos mais curtos.

Outra alternativa é considerar um percurso alternativo da ferramenta. As unidades de corte

invertidas permitem melhor escoamento de cavacos.

Certifique-se de que haja espaço suficiente para os cavacos entre a barra e o furo. Caso contrário, a ferramenta pode pressionar os cavacos na superfície e danificar o corpo da ferramenta.

|  |

Ajuste de olhais

Use uma chave sextavada para ligar ou desligar o fluxo de refrigeração. Para cabeças SL Troca Rápida, use a mesma chave sextavada para ajustar a direção dos olhais.

Pastilhas Wiper

Para melhor acabamento superficial e maior produtividade, as pastilhas Wipers podem ser um otimizados em condições muito estáveis. Quando usar as pastilhas Wiper, as recomendações gerais são aumentar o avanço e escolher um raio de ponta menor.

Rosqueamento interno

Para reduzir o risco de vibração, use as dicas a seguir:

- Use o avanço de flanco modificado

- A penetração por passe não deve exceder 0,2 mm (0,0078 pol.) e nunca ser menor que 0,06 mm (0,0024 pol.)

- Passe final, sempre com taxa de penetração reduzida

- Use uma geometria viva para forças de corte mais baixas

Para melhor escoamento de cavacos:

- Use o avanço de flanco modificado para conduzir os cavacos na direção da abertura do furo

- Use a direção de avanço para dentro-para fora em condições estáveis. Escolha o flanco direito ou esquerdo para direcionar o escoamento de cavacos

- Use a refrigeração para melhor escoamento de cavacos

| Direção dos cavacos | Direção de avanço | ||

|  | ||

| Direção de avanço de dentro para fora | A penetração do flanco modificado direciona os cavacos para fora do furo |

Perfilamento e canais internos

Reduza o risco de vibração aplicando as dicas a seguir:

- O set-up deve ter o menor balanço possível com a geometria de corte mais leve possível

- Use uma pastilha pequena e faça vários cortes em vez de um só

- Comece por fora e faça cortes sobrepostos para dentro a fim de melhorar o escoamento de cavacos

- Uma operação de acabamento pode ser um movimento de torneamento longitudinal. Comece de

dentro para fora - A usinagem em rampa/torneamento pode ser usada para melhorar o controle de cavacos e pode reduzir a vibração

- Use as pastilhas versão esquerda ou direita para direcionar os cavacos durante o desbaste

Set-up comum

Usinar a barra de forma convencional gera forças de corte que empurram a pastilha para baixo.

Set-up alternativo

Usinar a barra invertida muda a direção das forças de corte que melhora a estabilidade. Isto também pode melhorar o escoamento de cavacos. Este método requer considerações cuidadosa, mesmo em diâmetros pequenos. Se a força de corte for reduzida a 0 pelo corte interrompido, a barra oscilará contra a peça na direção de torneamento e recebe uma força de corte maior que pode danificar a ferramenta e a peça.

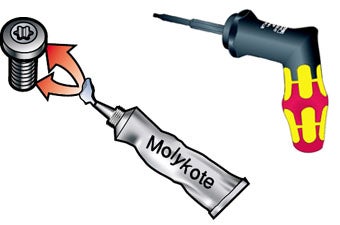

Tratamento

Para melhor desempenho, limpe todas as partes e lubrifique com óleo pelo menos uma vez ao ano. O lubrificante também deve ser aplicado aos parafusos quando necessário. Substitua os parafusos e as arruelas que estiverem desgastados e danificados.

As barras antivibratórias podem ficar deformadas devido à espessura fina das paredes. Ao montar, certifique-se de que as barras são mantidas corretamente. Verifique sempre a fixação quando trabalhar com os produtos Silent Tools. Use um torquímetro para o aperto correto do parafuso.

Resumo: Como evitar vibração

Aumente a rigidez estática

- Verifique o set-up e a fixação

- Use o suporte Coromant Capto ou seccionado

- Ferramenta com balanço mínimo e diâmetro maximizado

- Reforço do material (barras de mandrilar)

Aumentar a rigidez dinâmica

- Ângulo de ponta pequeno da pastilha

- Use as ferramentas antivibratórias

- O menor peso na frente da ferramenta de corte possível

Reduza as forças de corte

- Use um ângulo de corte positivo

- Use uma geometria de pastilha positiva com ER pequeno

Evite a deflexão

- Mude a direção da força de corte de radial para axial

- Ângulo de posição próximo de 90° (ângulo de ataque 0°)

- Profundidade de corte maior do que o raio de ponta

Habilite o controle de cavacos

- Aumente o fluxo de refrigeração

- Deixe espaço entre a ferramenta e a peça

- Certifique-se de que todos os cavacos tenham sido escoados

Nota!

Certifique-se de que não haja sobrecarga na barra de mandrilar antivibratória. A carga máxima é marcada nos produtos e você também pode usar a calculadora disponível em www.sandvik.coromant.com/calculators para encontrar a carga máxima.