Problemas e soluções para desgaste em furação

Problemas e soluções

- Broca com pastilha intercambiável

- Broca com ponta intercambiável

- Broca inteiriça de metal duro

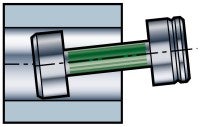

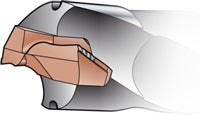

Broca com pastilha intercambiável

Furos maiores

Broca rotativa

- Aumente o fluxo de refrigeração, limpe o filtro e os furos de refrigeração da broca

- Experimente uma geometria mais tenaz na periferia (mantenha a pastilha central)

Broca não rotativa

- Verifique o alinhamento no torno

- Gire a broca em 180 graus

- Experimente uma geometria mais tenaz na periferia (mantenha a pastilha central)

Furos menores

Broca rotativa

- Aumente o fluxo de refrigeração, limpe o filtro e os furos de refrigeração da broca

- Experimente uma geometria mais tenaz no centro e uma geometria de corte leve na periferia

Broca não rotativa

- Estacionária: Verifique o alinhamento no torno

- Estacionária: Gire a broca em 180 graus

- Experimente uma geometria mais tenaz no centro e uma geometria de corte leve na periferia

Pino no furo

Broca rotativa

- Aumente o fluxo de refrigeração, limpe o filtro e os furos de refrigeração da broca

- Experimente outra geometria na periferia e ajuste a faixa de avanço de acordo com os dados de corte recomendados

- Reduza o balanço da broca

Broca não rotativa

- Verifique o alinhamento no torno

- Aumente o fluxo de refrigeração, limpe o filtro e os furos de refrigeração da broca

- Reduza o balanço da broca

- Experimente outra geometria na periferia e ajuste a faixa de avanço de acordo com os dados de corte recomendados

Vibração

- Reduza o balanço da broca, melhore a estabilidade da peça

- Reduza a velocidade de corte

- Experimente outra geometria na periferia e ajuste a faixa de avanço de acordo com os dados de corte recomendados

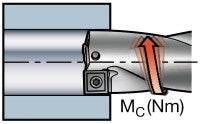

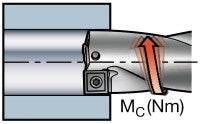

Torque insuficiente da máquina

- Reduza o avanço

- Escolha uma geometria de corte leve para reduzir a força de corte

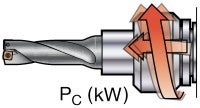

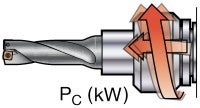

Potência da máquina insuficiente

- Reduza a velocidade

- Reduza o avanço

- Escolha uma geometria de corte leve para reduzir a força de corte

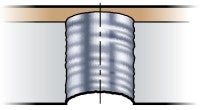

Furo não simétrico

O furo alarga no fundo (devido ao entupimento de cavacos na pastilha central)

- Aumente o fluxo de refrigeração, limpe o filtro e os furos de refrigeração da broca

- Experimente outra geometria na periferia e ajuste a faixa de avanço de acordo com os dados de corte recomendados

- Reduza o balanço da broca

Vida útil insatisfatória

- Verifique as recomendações de dados de corte

- Aumente o fluxo de refrigeração, limpe o filtro e os furos de refrigeração da broca

- Reduza o balanço da broca, melhore a estabilidade da peça e verifique a fixação da ferramenta

- Verifique a ponta/assento da pastilha e o parafuso quanto a danos

- Observe o desgaste típico para ações específicas

- Selecione uma classe mais resistente ao desgaste, se possível

Quebra dos parafusos da pastilha

- Use um torquímetro para prender o parafuso junto com molykote

Acabamento superficial insatisfatório

- Importante para um bom controle de cavacos

- Reduza o avanço (se for importante manter vf, aumente a velocidade também)

- Aumente o fluxo de refrigeração, limpe o filtro e os furos de refrigeração da broca

- Reduza o balanço da broca, melhore a estabilidade da peça

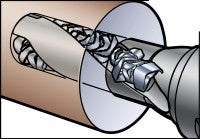

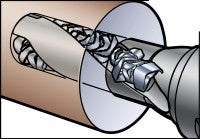

Entupimento de cavacos nos canais da broca

Causado por cavacos longos

- Verifique a geometria e os dados de corte recomendados

- Aumente o fluxo de refrigeração, limpe o filtro e os furos de refrigeração da broca

- Reduza o avanço dentro dos dados de corte recomendados

- Aumente a velocidade de corte dentro dos dados de corte recomendados

Deflexão

- Tolerância do furo fora da faixa

- Acabamento superficial insatisfatório - marca de retração

- Desgaste no corpo da ferramenta

- Quebra da pastilha

| Causa | Solução |

| Forças de corte muito altas | 1. Escolha a geometria com raio de canto menor 2. Reduza o avanço 3. Reduza o avanço na entrada |

| Estabilidade insuficiente | 1. Aumente a estabilidade 2. Escolha um corpo de ferramenta mais curto (4xD -> 3xD) |

Problemas na formação dos cavacos

Materiais com cavacos longos, ex.: aços inoxidáveis ou com baixo teor de carbono

| Resultado | Possível causa | Solução |

| Cavacos ruins/longos - entupimento de cavacos | Geometria incorreta | Escolha a geometria –LM |

| Acabamento superficial insatisfatório | Velocidade de corte muito baixa | Aumente a velocidade de corte |

| Quebra da ferramenta ou da pastilha | Avanço muito alto | Diminua o avanço |

Materiais com cavacos curtos, ex.: aços normais

| Resultado | Possível causa | Solução |

| Cavacos ruins/longos - entupimento de cavacos | Ferramenta estacionária (torno) | Escolha a geometria para baixo avanço (GR -> GM) |

| Acabamento superficial insatisfatório | Geometria incorreta | Aumente o avanço |

| Quebra da ferramenta ou da pastilha | 1. Velocidade de corte muito baixa 2. Avanço muito baixo | Aumente a velocidade de corte |

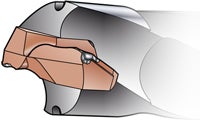

Broca com ponta intercambiável

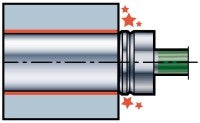

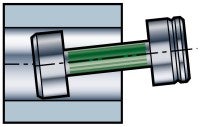

Furo fora da tolerância

- Verifique o desgaste da ponta

- Verifique o batimento radial

- Diminua o avanço

- Verifique a estabilidade da peça, sistema de fixação e a superfície da peça

- Broca piloto/ponto para arestas mais longas

- Se a aplicação estacionária - verifique o alinhamento

Vibração

- Reduza o balanço da broca, melhore a estabilidade da peça e verifique a fixação da ferramenta

- Reduza a velocidade de corte

- Ajuste o avanço/rot

Potência ou torque insuficiente da máquina

- Reduza a velocidade

- Reduza o avanço

- Escolha uma geometria de corte leve para reduzir a força de corte

Furo não cilíndrico

O furo alarga na entrada

- Verifique o batimento radial

- Ajuste o avanço

- Reduza o balanço da broca e verifique a fixação da ferramenta

- Faça um furo piloto com broca curta para brocas mais longas

Vida útil insatisfatória

Verifique as recomendações de dados de corte

- Aumente o fluxo de refrigeração, limpe o filtro e os furos de refrigeração da broca

- Reduza o balanço da broca, melhore a estabilidade da peça e verifique a fixação da ferramenta

- Verifique a ponta/assento da pastilha e o parafuso quanto a danos

- Observe o desgaste típico para ações específicas

- Selecione uma classe mais resistente ao desgaste, se possível

Acabamento superficial insatisfatório

- Importante para um bom controle de cavacos

- Reduza o avanço (se for importante manter vf, aumente a velocidade também)

- Aumente o fluxo de refrigeração, limpe o filtro e os furos de refrigeração da broca

- Reduz o balanço da broca, melhore a estabilidade da peça

Entupimento de cavacos nos canais da broca

- Ajuste os dados de corte para melhor controle de cavacos

- Aumente o fluxo de refrigeração, limpe o filtro e os furos de refrigeração na broca, verifique a concentração da refrigeração

- Problemas com entupimento de cavacos podem causar desgaste extremo do corpo da broca

- Remova todo o material da peça preso no corpo da broca para evitar entupimento de cavacos

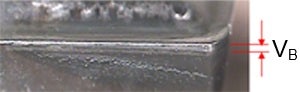

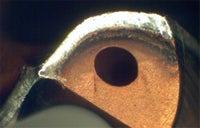

Cavaco de entrada

"Agulhas" (pontas) na periferia

- Risco de desgaste excessivo se as "agulhas" puderem ser vistas na periferia inicial dos cavacos

- Causa provável - desequilíbrio devido a: Batimento radialEntrada inclinadaAvanço muito altoCondições instáveis/de desgasteDesgaste/quebra do canto

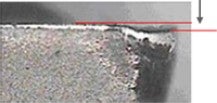

Controle de cavacos - Otimização

- As marcas de arranhões nos cavacos como visto acima é um sinal de entupimento de cavacos, o que influencia a qualidade do furo de maneira negativa. Para melhorar a qualidade do furo, a recomendação é reduzir o avanço e, se possível, aumentar a velocidade

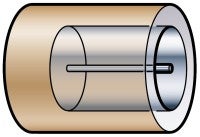

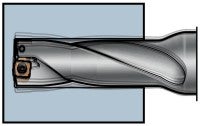

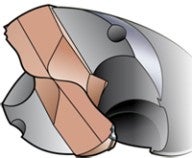

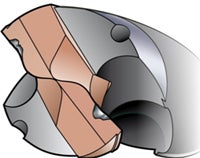

Broca inteiriça de metal duro

Cavaco de entrada – brocas com ponta intercambiável/inteiriças com metal duro

"Agulhas" (pontas) na periferia

- Risco de desgaste excessivo se as "agulhas" puderem ser vistas na periferia inicial dos cavacos

- Causa provável - desequilíbrio devido a: Batimento radialEntrada inclinadaAvanço muito altoCondições instáveis/de desgasteDesgaste/quebra do canto

Controle de cavacos - Otimização

- As marcas de arranhões nos cavacos como visto acima é um sinal de entupimento de cavacos, o que influencia a qualidade do furo de maneira negativa. Para melhorar a qualidade do furo, a recomendação é reduzir o avanço e, se possível, aumentar a velocidade

Tipos de desgaste em furação

- Brocas com pastilha intercambiável

- Broca com ponta intercambiável

- Broca inteiriça de metal duro

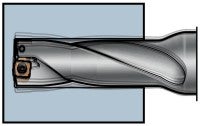

Brocas com pastilha intercambiável

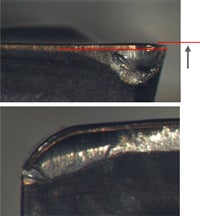

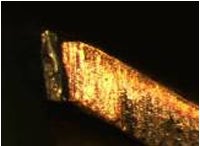

Desgaste do flanco

O desgaste de flanco é o tipo de desgaste preferível quando balanceado. O desgaste de flanco pode resultar em

- Acabamento superficial insatisfatório

- Tolerância do furo fora da faixa

- Aumento da potência

| Causa | Ação |

| 1. Velocidade de corte muito alta (vc) | 1. Diminua a velocidade de corte (vc) |

| 2. Resistência ao desgaste insuficiente na classe | 2. Selecione uma classe mais resistente ao desgaste |

Craterização

Pastilha central

Pastilha periférica

O desgaste de flanco pode resultar em

- Aresta de corte fraca pode causar a quebra da mesma e gerar cavacos ruins

- Acabamento superficial insatisfatório

- Aumento da potência

| Causa | Ação |

| Pastilha central: cavacos abrasivo (material da peça) | Pastilha central: reduza o avanço |

| Pastilha periférica: desgaste por difusão causado por alta temperatura (pior para PVD) | Pastilha periférica: 1. Reduza a velocidade de corte 2. Selecione uma classe mais resistente ao desgaste (geralmente MT-CVD) |

| Selecione uma geometria mais positiva para melhor formação de cavacos |

Deformação plástica

Depressão

Impressão

A depressão ou a impressão da aresta pode causar controle ruim de cavacos, acabamento superficial insatisfatório e furo fora da tolerância.

| Causa | Ação |

| Temperatura de corte muito alta, combinada com alta pressão (avanço e/ou dureza da peça) | Diminua o avanço (fn) Selecione uma classe com melhor resistência contra PD (dureza a quente) Diminua a velocidade de corte (vc) |

| Resultado final do desgaste de flanco e/ou craterizações em excesso | Selecione uma classe com melhor resistência contra PD (dureza a quente) Diminua a velocidade de corte (vc) |

Lascamento na zona de corte

O lascamento na zona de corte pode resultar em

- Desgaste de flanco exagerado

- Acabamento superficial insatisfatório

| Causa | Ação |

| Condições instáveis | Melhore a estabilidade (balanço e fixação da ferramenta) |

| Superfície irregular | Reduza o avanço na entrada. Escolha uma geometria mais tenaz |

| Classe com tenacidade insuficiente | Selecione uma classe mais tenaz |

| Geometria da pastilha muito fraca | Selecione uma geometria mais robusta |

| Fluido de corte insuficiente | Aumente o fluido de corte |

| Inclusões de areia (ferro fundido) | Escolha uma geometria mais robusta, reduza o avanço |

Quebra

A quebra pode resultar em

- Quebra da ferramenta

- Peça destruída

| Causa | Ação |

| Estabilidade insuficiente | Melhore a estabilidade (reduza o balanço da ferramenta, melhore a fixação da peça etc.) |

| Corte intermitente | Reduza o avanço, escolha uma geometria mais tenaz (-GR ou –GT) |

| Fluido de corte insuficiente | Aumente o fluido de corte |

| Velocidade de corte muito alta/baixa ou avanço muito alto | Ajuste os dados de corte |

| Classe muito quebradiça (pastilha P) | Selecione uma classe mais tenaz |

| Pastilha desgastada | Determine a vida útil da ferramenta segura na pastilha periférica |

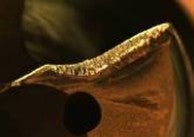

Aresta postiça (BUE)

A aresta postiça pode resultar em

- Acabamento superficial insatisfatório e microlascamento da aresta quando a aresta postiça for arrancada pelos cavacos

- Lascamento da aresta de corte

| Causa | Ação |

| Temperatura desfavorável (velocidade de corte) | Aumente/diminua a velocidade de corte (temperatura alta/baixa) Selecione uma classe com cobertura |

| Geometria de corte muito negativa | Selecione uma geometria mais positiva |

| Material pastoso | Aumente a mistura de óleo e o volume/pressão do fluido de corte |

| Mistura de óleo muito baixa no fluido de corte | Aumente a mistura de óleo e o volume/pressão do fluido de corte |

Broca com ponta intercambiável

Desgaste típico em diferentes materiais para geometria -PM

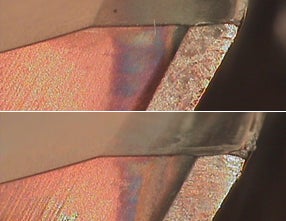

Aços sem liga / CMC01.1

- Desgaste na margem/periferia começa como entalhe e se desenvolve ao longo largura da margem e no canal

- O desgaste cresce continuamente na aresta principal

Aços baixa-liga / CMC02.2

- O desgaste cresce continuamente na aresta principal/margem próximo ao canto

Desgaste do flanco

Desgaste de flanco na aresta principal

Desgaste de flanco na fase circular

Tipo de desgaste normal e recomendado quando balanceado

| Causa | Ação |

| Velocidade de corte muito alta | Reduza a velocidade de corte |

| Percentual de óleo no fluxo do fluido de corte muito baixo | Aumente o percentual de óleo no fluido de corte (verifique sempre com o distribuidor do óleo para certificar-se de não exceder a proporção de óleo recomendada) |

| Vazão insuficiente do fluido de corte | Aumente a vazão do fluido de corte |

| Indicador de batimento radial total muito alto (se houver desgaste na guia) | Verifique o batimento radial (se houver desgaste na guia) |

Deformação plástica

| Causa | Ação |

| Velocidade de corte e/ou avanço muito alto | Diminua a velocidade de corte e/ou avanço |

| Fluxo do fluido de corte insuficiente | Aumente a vazão do fluido de corte |

Lascamento

Lascamento na periferia

Lascamento na aresta principal

O lascamento é um tipo de desgaste muito comum na usinagem de furos pré-usinados. Se o ângulo da ponta for menor no furo pré-usinado, a estabilidade será ruim e os cantos podem ser danificados. Isto também pode acontecer se as tolerâncias nos ângulos de ponta não corresponderem. Esse problema pode ser evitado com brocas personalizadas ou com furos de fundo plano usinados por fresamento.

| Causa | Ação |

| Condições instáveis | Verifique o set-up |

| Indicador de batimento radial total muito alto | Verifique o batimento radial |

| Avanço muito alto | Diminua o avanço |

| Fluxo do fluido de corte insuficiente (trinca térmica) | Verifique o fornecimento de fluido de corte |

Aresta postiça

| Causa | Ação |

| Velocidade de corte inadequada | 1. Aumente a velocidade de corte quando a aresta postiça estiver no centro 2. Diminua a velocidade de corte quando houver aresta postiça na periferia |

| Percentual de óleo no fluido de corte muito baixo | Aumente o percentual de óleo no fluido de corte (verifique sempre com o distribuidor do óleo para certificar-se de não exceder a proporção de óleo recomendada) |

Se você não puder evitar a zona de formação da aresta postiça totalmente, calcule a velocidade que localiza a aresta postiça na parte mais resistente da broca (=50% do diâmetro).

O uso do fluido de corte externo pode afetar negativamente o escoamento dos cavacos.

Aumente a velocidade de corte para mover

as arestas postiças na direção do centro da broca

Diminua a velocidade de corte para mover

ou eliminar as arestas postiças

Broca inteiriça de metal duro

Desgaste do flanco

Desgaste de flanco na aresta principal

Desgaste de flanco na fase circular

Tipo de desgaste recomendado quando balanceado

| Causa | Ação |

| Indicador de batimento radial total muito alto | Verifique o batimento radial |

| Velocidade de corte muito alta | Reduza a velocidade de corte |

| Avanço muito baixo | Aumente o avanço |

| Classe muito macia | Use uma classe mais dura |

| Fluido de corte insuficiente | Aumente a pressão do fluido de corte |

Desgaste de flanco na aresta transversal

| Causa | Ação |

| Indicador de batimento radial total muito alto | Verifique o batimento radial |

| Velocidade de corte muito baixa | Aumente a velocidade de corte |

| Avanço muito alto | Diminua o avanço |

O desgaste de flanco na aresta transversal também influenciará a qualidade do furo devido à má centralização.

Lascamento

Lascamento na periferia

Lascamento na aresta principal

O lascamento é um tipo de desgaste muito comum na usinagem de furos pré-usinados. Se o ângulo da ponta for menor no furo pré-usinado, a estabilidade será ruim e os cantos podem ser danificados. Isto também pode acontecer se as tolerâncias nos ângulos de ponta não corresponderem. Esse problema pode ser evitado com brocas personalizadas ou com um furo de fundo plano usinado por fresamento.

| Causa | Ação |

| Condições instáveis | Verifique o set-up |

| Indicador de batimento radial total muito alto | Verifique o batimento radial |

| Fluido de corte insuficiente (trinca térmica) | Verifique o fornecimento de fluido de corte |

| Desgaste máximo permitido excedido | Ajuste os dados de corte |

Quebra da broca

| Causa | Ação |

| Indicador de batimento radial total muito alto | Verifique o batimento radial |

| Condições instáveis | Verifique o set-up |

| Potência insuficiente do fuso | Verifique os dados de corte |

| Entupimento de cavacos | Verifique o fornecimento de fluido de corte |

| Avanço muito alto | Diminua o avanço |

| Desgaste excessivo | Verifique o desgaste com mais frequência |

Aresta postiça

| Causa | Ação |

| Velocidade de corte e temperatura da aresta muito baixa | 1. Aumente a velocidade de corte quando a aresta postiça estiver no centro 2. Diminua a velocidade de corte quando houver aresta postiça na periferia |

| Fase negativa muito grande | Aresta de corte mais viva |

| Sem cobertura | Cobertura na aresta |

Se você não puder evitar a zona de formação da aresta postiça totalmente, calcule a velocidade que localiza a aresta postiça na parte mais resistente da broca (=50% do diâmetro).

O uso do fluido de corte externo pode afetar negativamente o escoamento dos cavacos.

Aumente a velocidade de corte para mover

as arestas postiças na direção do centro da broca

Diminua a velocidade de corte para mover

ou eliminar as arestas postiças

Desgaste típico

Independentemente do material

- Sempre desgaste de flanco

- O escoamento raramente é visto Segurança do processo

Aços sem liga / CMC01.1

- Desgaste periférico / margem O desgaste começa como um entalheAumenta na direção do canto

Aços baixa-liga / CMC02.2

- Desgaste do canto

Aços alta-liga / CMC03.11

- Desgaste de flanco significativo

- Pequenos danos no canto

Desenho de canto

Cuidado!

- Não confunda reforço com desgaste

Dicas de aplicações de furação

Dicas úteis sobre refrigeração Ter a refrigeração correta é fundamental para alcançar... chevron_right

A mais nova broca da Sandvik Coromant oferece níveis mais altos de confiabilidade e desempenho em materiais aeroespaciais

“Existem desafios específicos associados à furação desses materiais usados na indústria... chevron_right

CoroDrill® 860

A melhor segurança do processo do mercado Pode ser recondicionada até 3 vezes conforme... chevron_right

Dominando a usinagem de furos de alto volume

Superando os pontos problemáticos comuns de furação com a CoroDrill DE10 A furação... chevron_right