Dicas de furação

Dicas úteis sobre refrigeração

Ter a refrigeração correta é fundamental para alcançar o bom desempenho em furação. A refrigeração influencia:

- Escoamento de cavacos

- Qualidade do furo

- Vida útil da ferramenta

O volume do tanque de refrigeração deve ser de 5 a 10 vezes maior que o volume de refrigeração que a bomba fornece por minuto. É importante ter o fluxo de refrigeração suficiente.

A capacidade de volume pode ser verificada usando um cronômetro e uma vasilha.

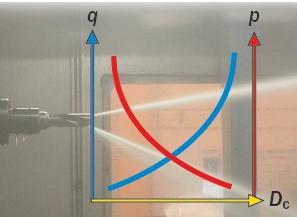

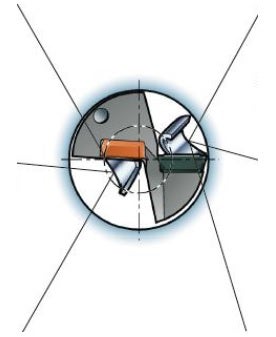

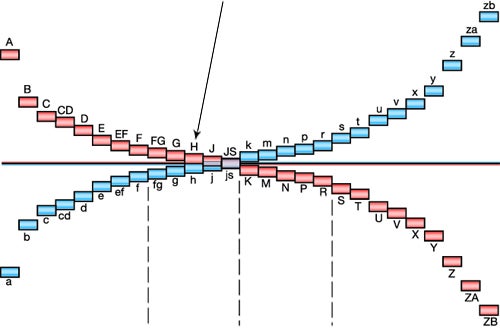

Relação entre diâmetro e pressão no fornecimento de fluido de corte

(pressão em vermelho, diâmetro em amarelo, volume em azul)

Verifique o volume que sai da broca

- O óleo solúvel (emulsão) deve ser sempre usado com aditivos EP (pressão extrema). e a proporção entre óleo e água deve estar entre 5-12% para melhorar a vida útil da ferramenta (10-15% de materiais com aços inoxidáveis e ligas resistentes ao calor). Quando aumentar o percentual de óleo no fluido de corte, verifique sempre com o fabricante do óleo para se certificar de que não excedeu a proporção de óleo recomendada

- A refrigeração interna é sempre vantajosa, quando aplicável, e se comparada com a externa

- O óleo integral melhora a lubrificação e facilita a duração de aços inoxidáveis. Use sempre com aditivos EP. Tanto as brocas inteiriças de metal duro quanto as brocas com pastilhas intercambiáveis trabalham bem com óleo integral

- Ar comprimido, névoa de fluido de corte ou MQL (quantidade mínima de lubrificação) podem ser adequados em condições favoráveis, especialmente para alumínio e alguns ferros fundidos. A velocidade de corte reduzida é recomendada devido às altas temperatura que podem afetar negativamente a vida útil da ferramenta

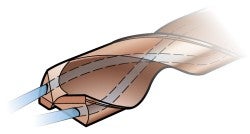

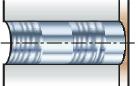

Refrigeração interna

A refrigeração interna é sempre recomendada para evitar entupimento de cavacos, especialmente em materiais com cavacos longos e na usinagem de furos mais profundos (>3 x DC).

Uma broca horizontal deve ter um fluxo de refrigeração proveniente da broca sem nunca ficar abaixo de 30 cm (11,81 pol.).

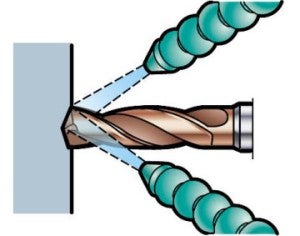

Refrigeração externa

A refrigeração externa pode ser usada quando a formação de cavacos for boa e quando a profundidade do furo for rasa. Para melhorar o escoamento de cavacos, pelo menos um olhal de refrigeração (dois se a broca for estacionária) deve ser direcionado para bem perto do eixo da ferramenta.

Dicas de furação sem refrigeração

Geralmente, a furação sem refrigeração não é recomendada.

- Pode ser usada para materiais com cavacos curtos em profundidades até 3 vezes o diâmetro

- Recomendada em aplicações horizontais

- Recomenda-se velocidade de corte reduzida

- A vida útil da ferramenta será reduzida

Nunca é recomendado usar a furação sem refrigeração para:

- Materiais inoxidáveis (ISO M e S)

- Brocas com ponta intercambiável

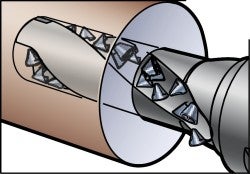

Refrigeração de alta pressão (HPC) (~70 bar)

Os benefícios de usar a refrigeração de alta pressão são:

- Vida útil mais longa devido ao efeito aprimorado da refrigeração

- Melhora o escoamento de cavacos e, possivelmente, a vida útil da ferramenta em materiais com cavacos longos como os aços inoxidáveis

- Melhor segurança devido ao melhor escoamento de cavacos

- Propicia o fluxo suficiente para uma determinada pressão e tamanho do furo adequado para manter o fornecimento

Dicas para controle de cavacos

A formação e o escoamento de cavacos são questões críticas em furação e dependem do material da peça, da escolha da broca/geometria da pastilha, pressão/volume da refrigeração, dados de corte.

O entupimento de cavacos pode causar movimento radial da broca e, consequentemente, afetar a qualidade do furo, vida útil e confiabilidade da broca ou causar quebra da broca/pastilhas.

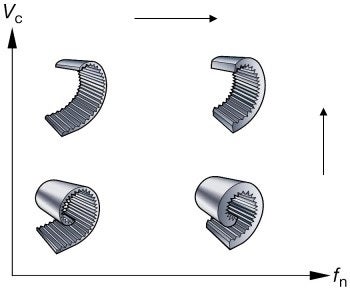

| Cavacos mais espessos e mais rígidos | ||

| Velocidade |  | Mais abertura devido a menos atrito |

| Avanço |

A formação dos cavacos é aceitável quando os cavacos podem ser expulsos da broca sem problemas. A melhor maneira de identificar isso é ouvir a furação. Um som consistente indica um bom escoamento de cavacos, mas sons interrompidos indicam entupimento de cavacos. Verifique a força de avanço ou monitore a potência. Se ocorrerem irregularidades, o entupimento de cavacos pode ser a razão. Verifique os cavacos. Se eles forem longos e tortos, não enrolados, ocorreu entupimentode cavacos. Verifique o furo. Se o entupimento de cavacos ocorreu, isso pode ser visto por uma superfície não uniforme.

Um furo com bom escoamento de cavacos

Um furo afetado pelo entupimento de cavacos

Dicas para evitar o entupimento de cavacos:

- Certifique-se de que dados de corte e geometria da ponta/broca certos sejam usados

- Inspecione a formação de cavacos – ajuste o avanço e a velocidade

- Verifique o fluxo do fluido de corte e a pressão

- Inspecione as arestas de corte. Os cavacos longos podem ser gerados por danos/lascamento na aresta de corte quando o quebra-cavacos não estiver totalmente em contato

- Verifique se a usinabilidade mudou devido ao novo lote de peças – ajuste os dados de corte

Cavacos excelentes, aceitáveis e inaceitáveis

Brocas com pastilha intercambiável

A pastilha central forma um cavaco cônico que é fácil de identificar. A pastilha periférica forma um cavaco semelhante ao obtido no torneamento.

| Fita central | Cavaco periférico |

Excelente |  Excelente |

Aceitável |  Aceitável |

Entupimento de cavacos |  Entupimento de cavacos |

Brocas inteiriças de metal duro

Um cavaco é formado a partir do centro até a periferia da aresta.

Excelente

Aceitável

Entupimento de cavaco

Cavaco inicial

Nota: O cavaco inicial da entrada na peça é sempre longo e não cria qualquer problema.

Brocas com ponta intercambiável

Excelente

Aceitável

Inaceitável, risco de entupimento de cavacos

Dicas úteis para velocidades e avanços

vc (m/min)

fn (mm/r)

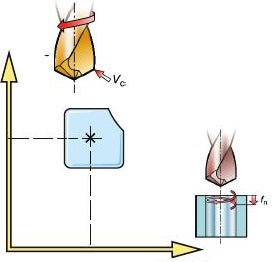

Efeitos da velocidade de corte – vc (m/min) (pés/min)

A velocidade de corte é o principal fator, juntamente com a dureza do material, que afeta a vida útil da ferramenta e o consumo de potência.

- A velocidade de corte é o fator principal que determina a vida útil da ferramenta

- A velocidade de corte afeta a potência Pc (kW) e o torque Mc (Nm)

- Velocidades mais altas geram temperaturas mais altas e aumentam o desgaste de flanco, especialmente nos cantos periféricos

- As velocidades mais altas beneficiam a formação de cavacos em certos materiais macios e com cavacos longos, por ex., aços com baixo teor de carbono

- Velocidade de corte muito alta:

- Rápido desgaste de flanco

- Deformação plástica

- Tolerância e qualidade do furo ruins - Velocidade de corte muito baixa:

- Aresta postiça

- Escoamento de cavacos ruim

- Tempo em corte mais longo

Efeitos de avanço – fn (mm/r(pol./r))

- Influencia a formação de cavacos, o acabamento superficial e a qualidade do furo

- Afeta a potência Pc (kW) e o torque Mc (Nm)

- O alto avanço afeta a força de avanço, Ff (N), e deve ser considerado quando as condições forem instáveis

- Contribui para o esforço mecânico e térmico

- Alta faixa de avanço:

- Quebra de cavacos mais difícil

- Menos tempo em corte

- Menos desgaste da ferramenta, porém maior risco de quebrar a broca

- Qualidade do furo reduzida - Baixa faixa de avanço:

- Cavacos mais longos e mais finos

- Melhor qualidade

- Desgaste acelerado da ferramenta

- Tempo em corte mais longo

Na furação de peças finas/fracas, a faixa de avanço deve ser mantida baixa.

Dicas para obtenção de uma boa qualidade do furo

Escoamento de cavacos

Certifique-se de que o escoamento dos cavacos seja satisfatório. O entupimento de cavacos afeta a qualidade do furo e a confiabilidade/vida útil da ferramenta. A geometria da broca/pastilha e os dados de corte são cruciais.

Estabilidade, set-up da ferramenta

Use a broca o mais curta possível. Use um porta-ferramenta rígido e preciso com batimento radial mínimo. Certifique-se de que o fuso da máquina esteja em boas condições e bem alinhado. Certifique-se de que a peça esteja firme e estável. Estabeleça as faixas de avanço corretas para superfícies irregulares, angulares e furos cruzados.

Vida útil da ferramenta

Verifique o desgaste da pastilha e estabeleça um programa de vida útil pré-determinada da ferramenta. A maneira mais eficiente de supervisionar a furação é usar um monitor de força da avanço.

Manutenção

Troque o parafuso de fixação da pastilha regularmente. Limpe o tip seat antes de trocar a pastilha e certifique-se de usar um torquímetro. Não ultrapasse o desgaste máximo antes de reafiar as brocas inteiriças de metal duro.

Dicas de furação e técnicas para diferentes materiais

- Aços com baixo teor de carbono

- Aços inoxidáveis austeníticos e duplex

- Ferros fundidos vermiculares (CGI - Compacted Graphite Iron)

- Ligas de alumínio

- Titânio e ligas resistente ao calor

- Aços duros

Dicas para furação de aços com baixo teor de carbono

Problema: A formação de cavacos pode ser um problema difícil em aços com baixo teor de carbono que, geralmente, são usados para peças soldadas. Quanto menor a dureza, o teor de carbono e de enxofre do aço, mais longos são os cavacos produzidos.

Recomendações: Se houver problemas com a formação de cavacos, aumente a velocidade, vc, e diminua o avanço, fn (observe que o avanço deve ser aumentado em aços normais).

Outros: Use refrigeração interna e com alta pressão.

Dicas para furação de aços inoxidáveis austeníticos e duplex

Problema: Materiais austeníticos, duplex e super duplex podem causar problemas com a formação e o escoamento de cavacos.

Recomendações: A geometria correta é fundamental porque permite que os cavacos se formem corretamente e auxiliam em seu escoamento. Em termos gerais, uma aresta de corte viva é recomendada. Se ocorrer algum problema com a formação de cavacos, aumentar o avanço, fn, permitirá que os cavacos quebrem facilmente.

Outros: Refrigeração interna, alta pressão.

Furação de ferros fundidos vermiculares (CGI - Compacted Graphite Iron)

Problema: Normalmente, o CGI não requer atenção extra. Ele produz cavacos maiores que o ferro fundido cinzento, mas que quebram facilmente. As forças de corte são maiores, o que afeta a vida útil da ferramenta. São necessárias classes com resistência extra ao desgaste. O desgaste de canto é normal como em todos os ferros fundidos.

Recomendações: Se ocorrerem problemas com formação de cavacos, aumente a velocidade, vc, e diminua o avanço, fn.

Outros: Refrigeração interna.

Dicas para furação de ligas de alumínio

Problema: A formação e o escoamento de cavacos podem ser um problema. A vida útil da ferramenta insatisfatória também pode estar presenta devido à adesão.

Recomendações: Para melhorar a formação de cavacos, use baixo avanço e alta velocidade.

Para evitar a vida útil da ferramenta insatisfatória, pode ser necessário testar diferentes coberturas que minimizem a adesão. Essas coberturas podem incluir coberturas de diamante ou, certos casos (dependendo do substrato), não use cobertura nenhuma.

Outros: Use emulsão ou refrigeração por névoa com alta pressão.

Dicas para furação de ligas de titânio e resistentes ao calor

Problema: O endurecimento da superfície do furo afeta as operações subsequentes. Pode ser difícil obter o bom escoamento de cavacos.

Recomendações: Ao selecionar uma geometria para ligas de titânio, recomenda-se ter uma aresta de corte viva. Para ligas à base de níquel, é fundamental ter uma geometria robusta. Se o endurecimento for um problema, tente aumentar a faixa de avanço.

Outros: A refrigeração de alta pressão (até 70 bars) melhora o desempenho.

Dicas para furação de aços duros

Problema: Obter vida útil da ferramenta aceitável.

Recomendações: Velocidade de corte mais baixa para reduzir o calor. Ajuste a faixa de avanço para obter cavacos aceitáveis que podem ser facilmente escoados.

Outros: Emulsão com alta mistura.

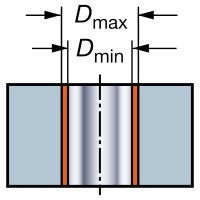

Dicas para tolerância do furo

As dimensões de um furo podem ser divididas em três parâmetros:

- O valor nominal (o valor exato teoricamente)

- A largura da tolerância (designada IT de acordo com a norma ISO)

- A posição da tolerância (designada por letras maiúsculas de acordo com a norma ISO)

Dmáx menos Dmín é a largura da tolerância também chamada de IT.

Faixa de diâmetro, D (mm)

| Largura da ferramenta | D>3-6 | D>6-10 | D>10-18 | D>18-30 | D>30-50 | D>50-80 | D>80-120 | D>120-180 | D>180-250 |

| IT5 | 0,005 | 0,006 | 0,008 | 0,009 | 0,011 | 0,013 | 0,015 | 0,018 | 0,020 |

| IT6 | 0,008 | 0,009 | 0,011 | 0,013 | 0,016 | 0,019 | 0,022 | 0,025 | 0,029 |

| IT7 | 0,012 | 0,015 | 0,018 | 0,021 | 0,025 | 0,030 | 0,035 | 0,040 | 0,046 |

| IT8 | 0,018 | 0,022 | 0,027 | 0,033 | 0,039 | 0,046 | 0,054 | 0,063 | 0,072 |

| IT9 | 0,030 | 0,036 | 0,043 | 0,052 | 0,062 | 0,074 | 0,087 | 0,100 | 0,115 |

| IT10 | 0,048 | 0,058 | 0,070 | 0,084 | 0,100 | 0,120 | 0,140 | 0,160 | 0,185 |

| IT11 | 0,075 | 0,090 | 0,110 | 0,130 | 0,160 | 0,190 | 0,220 | 0,250 | 0,290 |

| IT12 | 0,120 | 0,150 | 0,180 | 0,210 | 0,250 | 0,300 | 0,350 | 0,400 | 0,460 |

| IT13 | 0,180 | 0,220 | 0,270 | 0,330 | 0,390 | 0,460 | 0,540 | 0,630 | 0,720 |

Faixa de diâmetro, D (pol.)

| Largura da ferramenta | D>0,118-0,236 | D>0,236-0,394 | D>0,394-0,709 | D>0,709-1,181 | D>1,181-1,969 | D>1,969-3,150 | D>3,150-4,724 | D>4,724-7,087 | D>7,0879,843 |

| IT5 | 0,0005 | 0,0002 | 0,0003 | 0,0004 | 0,0004 | 0,0005 | 0,0006 | 0,0007 | 0,0008 |

| IT6 | 0,0003 | 0,0004 | 0,0004 | 0,0005 | 0,0006 | 0,0007 | 0,0009 | 0,0010 | 0,0011 |

| IT7 | 0,0005 | 0,0006 | 0,0007 | 0,0008 | 0,0010 | 0,0012 | 0,0014 | 0,0016 | 0,0018 |

| IT8 | 0,0007 | 0,0009 | 0,0011 | 0,0013 | 0,0015 | 0,0018 | 0,0021 | 0,0025 | 0,0028 |

| IT9 | 0,0012 | 0,0014 | 0,0017 | 0,0020 | 0,0024 | 0,0029 | 0,0034 | 0,0039 | 0,0045 |

| IT10 | 0,0019 | 0,0023 | 0,0028 | 0,0033 | 0,0039 | 0,0047 | 0,0055 | 0,0063 | 0,0073 |

| IT11 | 0,0030 | 0,0035 | 0,0043 | 0,0051 | 0,0063 | 0,0075 | 0,0087 | 0,0098 | 0,0114 |

| IT12 | 0,0047 | 0,0059 | 0,0071 | 0,0083 | 0,0098 | 0,0118 | 0,0138 | 0,0157 | 0,0181 |

| IT13 | 0,0071 | 0,0087 | 0,0106 | 0,0129 | 0,0154 | 0,0181 | 0,0213 | 0,0248 | 0,0283 |

- Quanto mais baixo o número IT, mais estreita é a tolerância

- A tolerância para uma classe IT aumenta com diâmetros maiores

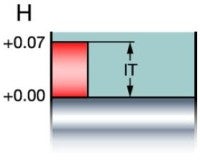

Um exemplo:

Valor nominal: 15,00 mm

Largura da tolerância: 0,07 mm(IT 10 conforme a norma ISO)

Posição: 0 para mais (H conforme a norma ISO)

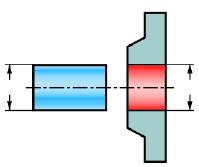

Tolerância do furo e do eixo

A tolerância do furo é geralmente associada à tolerância de um eixo que deve se encaixar no furo.

Exemplo:

Eixo ø20 mm (0,787 pol.) h7

Furo ø20 mm (0,787 pol.) h7

A posição de tolerância do eixo é designada por letras minúsculas que correspondem às tolerâncias do furo. A figura abaixo fornece um panorama completo:

| Mais comum | ||

| Furo maior que o eixo |  | Eixo maior que o furo |

| Ajuste com folga | | Ajuste deslizante | Ajuste com interferência | | Interferência |

| Folga (rolamentos) |  | Garra (= folga negativa (juntas fixas)) |

Furação de pacotes

O que é furação de pacotes? Furação de pacotes é um método usado para usinar uma... chevron_right

Fresamento de furos e cavidades/bolsões

Usinagem em rampa linear com dois eixos Usinagem em rampa circular Alargamento... chevron_right

Materiais de ferramentas de corte

Introdução A seleção do material e da classe da ferramenta de corte é um fator importante... chevron_right

Webinar Series 2020 da Sandvik Coromant

Selecione o webinar desejado na lista abaixo e registre-se usando o link correspondente.... chevron_right