Mandrilamento em desbaste

O principal objetivo do mandrilamento em desbaste é a remoção de metal e preparar o furo para o acabamento. A usinagem em desbaste é realizada para alargar um furo existente feito por métodos como pré-usinagem, fundição e forjamento. As ferramentas de mandrilar em desbaste podem ser configuradas para mandrilamento escalonado, produtividade e com aresta única.

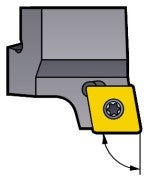

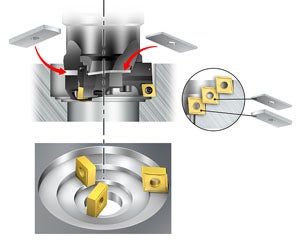

Mandrilamento produtivo

O mandrilamento produtivo é o set-up básico para a maioria das aplicações de mandrilamento e é a melhor escolha para produtividade máxima.

Ele envolve duas ou três arestas de corte e é empregado para operações de desbaste de furos, com tolerância IT9 ou maior, em que a taxa de remoção de metal é a principal prioridade. A faixa de avanço é obtida ao multiplicar o avanço para cada pastilha pelo número de pastilhas (fn = fz x z).

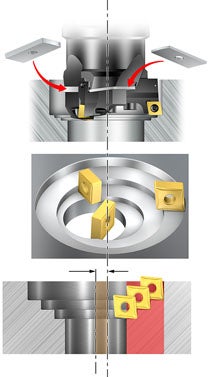

Mandrilamento escalonado

Uma ferramenta de mandrilar escalonada tem as pastilhas ajustadas em diferentes diâmetros e alturas axiais. Este método é usado quando uma grande profundidade de corte radial for necessária ou para melhorar o controle de cavacos em materiais com cavacos longos, pois a largura dos cavacos pode ser dividida em cavacos menores e mais fáceis de manusear. A quantidade de ferramentas e as trocas da ferramenta podem ser reduzidas no mandrilamento escalonado.

A faixa de avanço e o acabamento superficial produzido são os mesmos de quando se usa somente uma pastilha (fn=fz). A tolerância do furo produzido é IT9 ou maior.

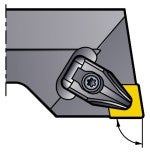

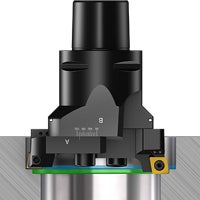

Mandrilamento com aresta única

O mandrilamento com aresta única é realizado quando usar somente uma aresta de corte. Ele pode ser vantajoso em materiais em que o controle de cavacos é importante (ex.: materiais com cavacos longos) ou quando a potência da máquina-ferramenta for limitada (fn = fz).

Escolha das pastilhas para mandrilamento em desbaste

Selecione cuidadosamente o estilo da pastilha, o ângulo de posição (ataque), a geometria e a classe para obter o bom controle de cavacos e bom desempenho de usinagem.

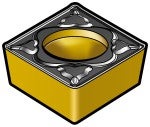

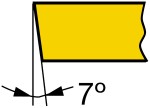

Tipo de pastilha positiva ou negativa

Pastilhas negativas: Escolha pastilhas negativas em condições estáveis para economizar pastilhas e em aplicações difíceis que precisam de pastilhas robustas e melhor segurança do processo.

Pastilhas positivas: Usar pastilhas positivas é uma vantagem em mandrilamento em desbaste porque elas fornecem forças de corte mais baixas quando comparadas às pastilhas negativas. Um ângulo de ponta pequeno e um raio de ponta pequeno também contribuem para manter as forças de corte baixas.

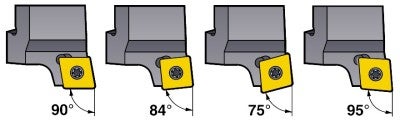

Ângulo de posição/ataque para mandrilamento em desbaste

O ângulo de posição (ângulo de ataque) das ferramentas de mandrilar afeta a direção e a magnitude das forças radiais e axiais. Um ângulo de posição grande (ângulo de ataque pequeno) produz uma força axial elevada, enquanto que um ângulo de posição pequeno (ângulo de ataque grande) resulta em uma força radial de corte elevada.

Ângulo de posição de 90° (ângulo de ataque de 0°)

-Primeira escolha para aplicações gerais, mandrilamento escalonado e para operação de usinagem de cantos a 90°.

Ângulo de posição de 84°/75° (ângulo de ataque de 6°/25°)

Para cortes interrompidos, inclusões de areia, mandrilamento em pacote etc. Somente furos passantes.

Ângulo de posição de 95° (ângulo de ataque de -5°)

Para altos avanços ou melhor acabamento superficial com pastilhas Wiper em condições estáveis.

Pastilhas positivas

Pastilhas negativas

Classe e geometria da pastilha de mandrilar

O material da peça, tipo de operação e as condições de usinagem definem qual a geometria e a classe da pastilha devem ser usadas. Para mandrilamento, as pastilhas de torneamento são usado, saiba mais sobre como escolher a pastilha correta para torneamento.

Recomendações

- Escolha uma geometria de desbaste para profundidades de corte maiores

- Escolha uma geometria média para profundidade de corte menor ou melhorar a quebra de cavacos

- Um raio de ponta maior da pastilha (RE) melhorará a segurança do processo e permitirá avanço maior, mas pode gerar vibração. O raio de ponta inicial recomendada é 0,08 mm (0,031 pol.)

Considerações da máquina para mandrilamento em desbaste

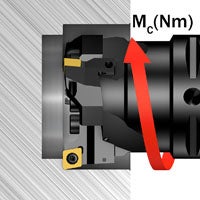

Durante a usinagem em desbaste, certifique-se de que a máquina tenha a potência e o torque necessários para a aplicação de mandrilamento específica. O avanço, o número de pastilhas, o diâmetro e a profundidade do furo são os parâmetros que mais influenciam.

Mandrilamento de furos com diâmetros grandes

Os furos com diâmetros maiores requerem torque mais alto que os furos com diâmetros menores. As ferramentas para mandrilamento em desbaste com diâmetros maiores têm pastilhas maiores e, portanto, podem alcançar profundidades de corte maiores que as ferramentas com diâmetros menores. Certifique-se de que a máquina tenha a potência e torque necessários.

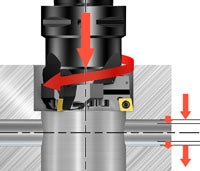

Mandrilamento de furos cegos

Na usinagem de um furo cego, é muito importante garantir um escoamento de cavacos eficiente e correto.

- Os dados de corte corretos são essenciais para alcançar a formação de cavacos correta

- Garanta que os cavacos não causem entupimento ou desgastem as pastilhas

- A pressão e o fluxo da refrigeração devem ser suficientes para escoar os cavacos

- As máquinas verticais são mais críticas que as horizontais para o escoamento eficiente de cavacos

Mandrilamento de cortes interrompidos

A usinagem de cortes interrompidos, como os furos cruzados, exige alta demanda das condições de corte da pastilha.

- Selecione uma classe tenaz

- Escolha uma pastilha quadrada negativa com formato básico e robusta para melhorar a segurança do processo, válido para condições estáveis

- Reduza os dados de corte se houver várias interrupções

Mandrilamento de inclusões de areia – peça fundida

As inclusões de areia em peças fundidas aumentam o desgaste das pastilhas.

- Selecione uma classe tenaz

- Reduza os dados de corte

- Escolha uma pastilha quadrada negativa com formato básico e robusta para melhorar a segurança do processo e minimizar o desgaste

Mandrilamento de furos realizados por oxicorte

Os furos realizados por oxicorte podem ter áreas locais endurecidas que causarão maior desgaste das pastilhas.

- Selecione uma classe tenaz

- Reduza os dados de corte

- Escolha uma pastilha quadrada negativa com formato básico e robusta para melhorar a segurança do processo e minimizar o desgaste

Profundidade do corte maior em mandrilamento

Se uma profundidade de corte realmente grande for necessária, o mandrilamento escalonado pode ser considerado uma boa alternativa. Certifique-se de que a máquina tenha a potência e torque necessários.

Mandrilamento de furos fora do centro

Se as linhas de centro do furo pré-usinado e a ferramenta de mandrilar não forem concêntricos, a profundidade de corte pode ser realmente grande em um lado do furo. Geralmente, isso pode ocorrer em peças fundidas.

Uma boa solução para essas aplicações é o mandrilamento escalonado para possibilitar que profundidades de corte maiores sejam alcançadas. Forças de corte assimétricas podem flexionar a ferramenta, causar algum desalinhamento ou vibrações, especialmente quando forem usadas montagens de ferramentas com longos balanços.

Lista de verificação da aplicação para mandrilamento em desbaste

- Escolha o mandrilamento produtivo (aresta dupla ou tripla), mandrilamento escalonado ou mandrilamento com aresta única

- Escolha o maior acoplamento possível

- Selecione o ângulo de posição adequado

- Assegure o controle de cavacos adequado. Os cavacos curtos/duros podem causar vibrações e os cavacos longos podem deteriorar o acabamento superficial ou causar a quebra da pastilha

- A usinagem horizontal e o fluido de corte melhoram o escoamento de cavacos em furos cegos

- Selecione a geometria e a classe da pastilha:

- Escolha o balanço mais curto possível, use as barras de mandrilar antivibratórias para balanços superiores a quatro vezes o tamanho do acoplamento

- Selecione os dados de corte corretos e considere o balanço.

Nota: Não use a profundidade de corte e o avanço máximo recomendados ao mesmo tempo. A velocidade inicial máxima recomendada é 200 m/min (656 pés/min) para assegurar o escoamento de cavacos adequado - Um raio de ponta maior da pastilha (RE) melhorará a segurança do processo e permitirá avanço maior, mas pode gerar vibração. O raio de ponta inicial recomendada é 0,8 mm (0,031 pol.)

- Use pastilhas positivas, pois elas propiciam forças de corte mais baixas quando comparadas a pastilhas negativas

- Escolha pastilhas negativas em condições estáveis para economizar pastilhas e em aplicações difíceis que precisam de pastilhas robustas e melhor segurança do processo

- O contato insuficiente da aresta de corte pode aumentar a vibração proveniente do atrito durante o corte

- A fixação rígida com contato frontal com o fuso melhora a estabilidade

- O contato excessivo da aresta de corte (maior profundidade de corte e/ou avanço) pode aumentar as vibrações

- Certifique-se de que a máquina pode fornecer o torque e a potência necessários para a aplicação de mandrilamento específica

- As pastilhas Wiper podem ser usadas para melhorar o acabamento superficial ou aumentar o avanço, mas não são recomendadas para condições instáveis ou longos balanços

- Certifique-se de obter a fixação correta da ferramenta de mandrilar e da peça

- Use o fluido de corte para melhorar o escoamento de cavacos, a vida útil da ferramenta e a geometria do furo

- Para melhorar o desempenho das ferramentas de mandrilar com multiarestas, recomenda-se usinar na área mais alta profundidade de corte e avanço, especialmente para balanços mais longos. Nota: Não use a profundidade de corte e o avanço máximo recomendados ao mesmo tempo

- A usinagem em mandrilamento produtivo permite taxa de penetração máxima. Se for necessária uma profundidade de corte realmente grande, pode ser mais produtivo usar o mandrilamento escalonado uma vez que o tempo de ciclo pode ser reduzido e são necessárias menos ferramentas

Veja também Como aplicar o mandrilamento para recomendações gerais.

Veja as instruções de manuseio abaixo para obter o torque recomendado.

Mandrilamento

Mandrilamento é um processo de usinagem para aumentar um furo ou melhorar a qualidade... chevron_right

Mandrilamento de acabamento

As operações para mandrilamento de precisão são realizadas para acabar um furo existente,... chevron_right

Como aplicar o mandrilamento

Para obter um processo de mandrilamento otimizado, há diversos fatores a serem considerados.... chevron_right

Fresamento em mergulho

O que é um fresamento em mergulho bem-sucedido? No fresamento em mergulho, o corte... chevron_right