Mandrilamento de acabamento

As operações para mandrilamento de precisão são realizadas para acabar um furo existente, obter uma tolerância estreita do furo, corrigir o posicionamento e melhorar a qualidade do acabamento superficial. A usinagem é executada com pequenas profundidades de corte, geralmente, abaixo de 0,5 mm (0,020 pol.).

O mandrilamento com aresta única é usado para operações de acabamento com profundidades de corte pequenas quando forem necessários tolerância estreita (IT6 a IT8) ou um acabamento superficial de alta qualidade. O diâmetro de uma ferramenta para mandrilamento de precisão pode ser ajustado em mícrons com um mecanismo de alta precisão. O mandrilamento com aresta única pode ser aplicado com uma ferramenta para mandrilamento em desbaste com tolerâncias IT9 ou superiores.

Mandrilamento reverso

O mandrilamento reverso é usado para permitir a usinagem de um furo com um canto a 90 graus que não pode ser alcançado na direção oposta. O mandrilamento reverso também pode ser usado para otimizar a concentricidade de um furo com um canto a 90 graus, já que todo o furo é usinado a partir de uma única posição.

Nota: Certifique-se de que a ferramenta de mandrilar passe pelo furo com o canto a 90 graus e que a frente da ferramenta de mandrilar não entre em colisão com a peça. Durante o mandrilamento reverso, a ferramenta de mandrilar é configurada para passar em um furo com diâmetro mínimo de DC/2 + BD1/2.

Ajuste da ferramenta para mandrilamento reverso:

- Remova o parafuso sem cabeça pela saída de refrigeração superior e conecte-o à saída de refrigeração inferior

- Saída de refrigeração inferior para obter a posição de refrigeração correta (para ferramentas menores, o parafuso sem cabeça não pode ser colocado na saída de refrigeração inferior)

- Gire a cápsula 180°

- Use um cassete de extensão se necessário

- Mude o sentido de rotação

Mandrilamento externo

As operações de acabamento externo podem ser feitas com uma ferramenta para mandrilamento de precisão para obter uma tolerância mais estreita do diâmetro.

Ajuste da ferramenta para mandrilamento externo:

- Mude o sentido de rotação

- Gire a cabeça 180°

- Considere o comprimento máximo de usinagem possível l3 e o diâmetro externo daferramenta para evitar colisões

Para usinagem externa, a massa do cassete e a cabeça para mandrilamento de precisão irá girar ao redor da peça e causará forças centrífugas elevadas. Portanto, a velocidade de corte máxima para uma aplicação externa deve ser calculada em relação à velocidade máxima de corte para o diâmetro, quando a cabeça for girada em 180° o que significa que a ferramenta está ajustada para o mandrilamento de precisão.

Exemplo de cálculo:

- Diâmetro externo a ser usinado: 80 mm (3,15 pol.)

- Diâmetro interno que pode ser usinado (com esta posição do cassete e da cabeça): 210 mm (8,27 pol.)

Nota: Adicione sempre 130 mm (5,12 pol.) ao diâmetro que deve ser usinado a fim de obter o diâmetro para calcular o rpm máximo - Velocidade de corte máxima baseada na usinagem interna (neste exemplo para CoroBore® 825): 1.200 m/min (3.937 pés/min)

- 1200 m/min (3937 pés/min) com diâmetro de 210 mm (8,27 pol.) é igual a 1820 rpm. Isto significa que 1.820 rpm é o máximo que pode ser usado para esta posição da cabeça e cassete

- Para usinagem externa, 1.820 rpm corresponde à velocidade de corte de 460 m/min (1.509 pés/min) no diâmetro de 80 mm (3,15 pol.)

Escolha da pastilha para operações de acabamento

As pastilhas positivas são a primeira escolha para todas as aplicações de mandrilamento de precisão porque elas fornecem forças de corte mais baixas que as pastilhas negativas. Um amplo programa de geometrias de pastilhas também está disponível.

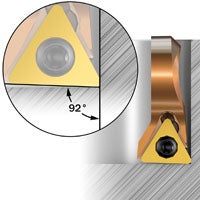

O ângulo de posição para o mandrilamento de precisão deve ser de pelo menos 90° (0° ângulo de posição) para minimizar as forças de corte radias e evitar vibrações.

A maioria das ferramentas para mandrilamento de precisão da Sandvik Coromant tem um ângulo de posição de 92° (ângulo de ataque de -2°) para permitir a usinagem de cantos a 90 graus e furos cegos sem contato de toda a aresta de corte.

Saiba mais sobre como escolher a pastilha correta para torneamento.

Forças de corte em mandrilamento de acabamento

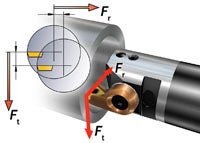

Quando a ferramenta estiver em corte, o componente tangencial e radial da força de corte tentarão defletir a ferramenta para longe da peça. A peça tangencial tentará forçar a ferramenta para baixo e para longe da linha de centro. Ao fazer isso, o ângulo de folga da ferramenta será reduzido.

Qualquer deflexão radial significa que a profundidade de corte, bem como a espessura reduzida dos cavacos pode resultar em tendência a vibrações.

Balanceamento no mandrilamento de acabamento

O desbalanceamento, causado por uma ferramenta assimétrica ou batimento radial grande, gera uma força que age na ferramenta de mandrilar. Em muitas aplicações, a força gerada pelo desbalanceamento é insignificante se comparada às forças de corte.

Em altas velocidades, especialmente em longos balanços, o desbalanceamento pode causar vibrações e, portanto, influenciar a qualidade do furo.

Deflexão da ferramenta

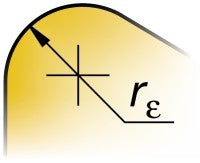

O tamanho dos componentes tangenciais e radiais da força de corte é afetado pela profundidade de corte, pelo raio de ponta e pelo ângulo de posição.

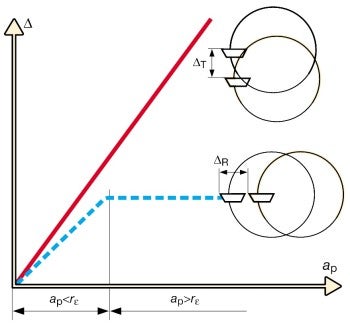

A deflexão na direção radial afeta o diâmetro do furo usinado. A deflexão tangencial afeta a aresta de corte da pastilha ao dobrá-la para baixo, longe da linha central. Siga nossas recomendações para compensar a deflexão radial. As ferramentas para mandrilamento de precisão da Sandvik Coromant são equipadas com um mecanismo de ajuste que possibilita ajustar o diâmetro dentro de 2 μm (0,0787 μpol.).

Eixo X: Profundidade de corte

Eixo Y: Deflexão

Linha vermelha: Deflexão tangencial

Linha azul: Deflexão radial

Lista de verificação da aplicação para mandrilamento de precisão

- Escolha o maior acoplamento ou a barra com maior diâmetro

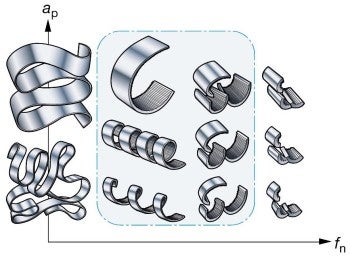

- Assegure o controle de cavacos adequado. Os cavacos curtos/duros podem causar vibrações e os cavacos longos podem deteriorar o acabamento superficial ou quebra da pastilha

- Escolha o balanço mais curto possível, use as barras de mandrilar antivibratórias para balanços superiores a quatro vezes o tamanho do acoplamento

- Um raio de ponta maior da pastilha (RE) melhorará a segurança do processo e o acabamento superficial, mas pode gerar vibrações. O raio de ponta maior que 0,4 mm (0,016 pol.) não é recomendado. O raio de ponta de 0,2 mm (0,008 pol.) é recomendado quando usar barras de mandrilar para diâmetros pequenos

- Pastilhas sem cobertura ou com cobertura fina normalmente propiciam forças de corte mais baixas se comparadas com pastilhas com cobertura mais espessa. Especialmente importante quando a relação entre o comprimento/diâmetro da ferramenta for maior.

- Uma aresta de corte viva normalmente melhora a qualidade do furo quando a tendência à vibração for reduzida

- Geralmente, uma geometria com um quebra-cavacos pode ser vantajosa

- Escolha uma pastilha de corte leve para gerar bom acabamento superficial (não recomendada para condições instáveis ou longos balanços)

- O contato insuficiente da aresta de corte pode aumentar a vibração proveniente do atrito durante o corte

- O contato excessivo da aresta de corte (maior profundidade de corte e/ou avanço) pode aumentar a vibração através da deflexão da ferramenta

- Uma classe da pastilha com maior tenacidade pode ser considerada em algumas operações, pois pode lidar com riscos de entupimento de cavacos ou tendência à vibração

- Na usinagem de furos com tolerância estreita, certifique-se sempre de que um ajuste final seja feito após a medição do diâmetro do furo enquanto a ferramenta ainda estiver no fuso da máquina. Isso compensa qualquer desalinhamento entre o pré-setter e o fuso da máquina-ferramenta, as deflexões radiais ou desgaste da pastilha

- Certifique-se de fixar corretamente a ferramenta de mandrilar e a peça

- Use o fluido de corte para melhorar o escoamento de cavacos, a vida útil da ferramenta e a geometria do furo

- Sistema modular para pequenos diâmetros Uma haste cônica propiciará um furo mais reto com longos balanços, independentemente de qual mandril for usado. Uma haste inteiriça cônica de metal duro deve ser escolhida para balanços até 6xDPara uma haste cilíndrica, a melhor retilineidade é geralmente obtida com balanços curtosEscolha as hastes de metal pesado para melhor estabilidade e redução de tendências a vibração com balanços curtosEscolha mandris hidráulicos de alta precisão para melhor estabilidade e segurança da produção

Veja também Como aplicar o mandrilamento para recomendações gerais.

Veja as instruções de manuseio abaixo para obter o torque recomendado.

Mandrilamento em desbaste

O principal objetivo do mandrilamento em desbaste é a remoção de metal e preparar... chevron_right

Mandrilamento

Mandrilamento é um processo de usinagem para aumentar um furo ou melhorar a qualidade... chevron_right

Como aplicar o mandrilamento

Para obter um processo de mandrilamento otimizado, há diversos fatores a serem considerados.... chevron_right

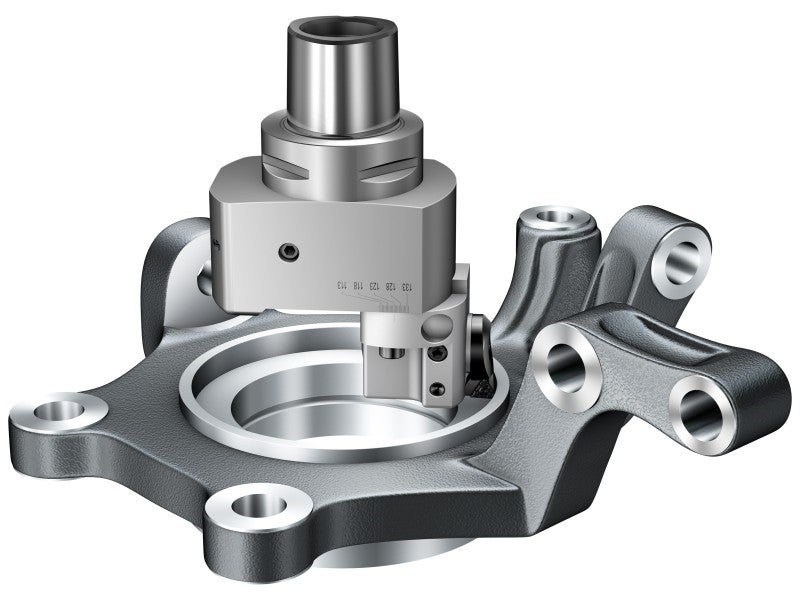

Fine boring head

O versátil sistema 391.37A/B pode ser usado para aplicações de mandrilamento de precisão... chevron_right