Regeneracja monolitycznych narzędzi węglikowych

Jak zamówić usługę regeneracji narzędzia

1. Zamów opakowanie do wysyłki

Wyślij wiadomość e-mail do Sandvik Coromant, aby zamówić opakowanie do transportu narzędzi.

Poinformuj nas, jakiego rozmiaru opakowania potrzebujesz:

- Opakowanie standardowe (300 mm x 200 mm x 138 mm), numer artykułu: 6949557

- Opakowanie duże (400 mm x 300 mm x 138 mm), numer artykułu: 6949558

2. Wybierz narzędzia

Wskaż zużyte narzędzia, których regenerację chcesz zlecić. Korzystając z przewodnika po typach zużycia narzędzi, upewnij się, że narzędzia nadają się do regeneracji.

Minimalna wymagana liczba narzędzi do regeneracji wynosi pięć. Usługa jest dostępna wyłącznie dla narzędzi Sandvik Coromant.

3. Starannie spakuj narzędzia

Opakowanie jest dostarczane wraz z wkładkami z pianki, które mają chronić narzędzia podczas transportu.

Przestrzegaj instrukcji pakowania, aby uniknąć wykruszeń i zarysowań.

4. Wyślij narzędzia

Sandvik Coromant dostarczy informacje o wysyłce na podstawie Twojego zapytania.

Po zakończeniu regeneracji odeślemy narzędzia.

Pytania i odpowiedzi

Czy wszystkie wysłane przeze mnie narzędzia zostaną poddane regeneracji?

Przegląd techniczny narzędzi zadecyduje o tym, które z nich nadają się do regeneracji. Narzędzia, które nie nadają się do regeneracji zostaną oznaczone czerwoną taśmą i zwrócone.

Jak długo trwa regeneracja?

Oczekiwany termin dostarczenia narzędzi po regeneracji to maksymalnie cztery tygodnie po ich wysłaniu do nas. W ciągu dwóch tygodni wyślemy do Ciebie potwierdzenie dostawy z dokładnym czasem wysyłki.

Skąd mogę wiedzieć, ile razy moje narzędzia były regenerowane?

Oznaczenie laserowe na chwycie wskazuje liczbę wykonanych regeneracji.

Maksymalną liczbę przeszlifowań (NORGMX) narzędzia można odczytać, wprowadzając numer produtku narzędzia w pasku wyszukiwania na witrynie Sandvik Coromant.

Przywrócenie oryginalnej jakości

Proces regeneracji narzędzia przywraca zużytym węglikowym wiertłom i frezom trzpieniowym oryginalną jakość i przedłuża ich cykl eksploatacji. Regeneracja zwiększa stopień wykorzystania surowca produkcyjnego i jednocześnie obniża koszty narzędzi skrawających.

Przywróć narzędzia do pierwotnej jakości i wydłuż ich całkowity cykl życia

Dzięki włączeniu na etapie projektowania naszych narzędzi procesu, który może być następnie powtarzany w trakcie przyszłych regeneracji, możemy gwarantować wydajność nowego narzędzia. W procesie regeneracji odtwarzana jest geometria i pokrycie, zgodnie ze specyfikacją oryginalnego narzędzia. Narzędzia po regeneracji przechodzą takie same testy wydajności, jak narzędzia nowe.

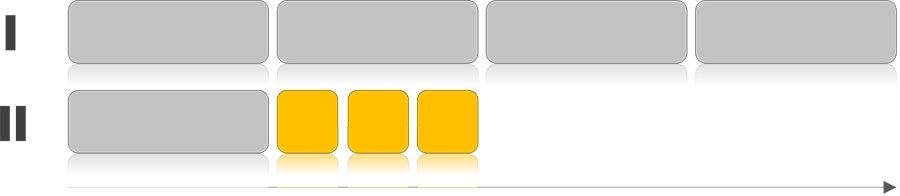

Poniższy wykres ilustruje koszt zakupu nowych narzędzi ( I ) w porównaniu z kosztem zakupu jednego narzędzia i jego trzykrotnej regeneracji ( II ). W efekcie osiąga się oszczędności do 50%.

Łączne koszty narzędziowe

Dostępność regeneracji

Regeneracji można poddać następujące narzędzia:

Jak pakować narzędzia przeznaczone do regeneracji

Aby uniknąć uszkodzenia narzędzi podczas transportu, przestrzegaj następujących instrukcji:

- Użyj oryginalnych plastikowych opakowań narzędzia, aby zapobiec uderzaniu narzędzi o siebie.

- Jeśli oryginalne opakowania nie są dostępne, użyj folii piankowej lub innego dostępnego materiału.

- Umieść wszystkie narzędzia między dwiema przekładkami z pianki dostarczonymi wraz z opakowaniem do wysyłki.

Kliknij obraz, aby go powiększyć

Recykling

Gdy cykl eksploatacji narzędzia węglikowego dobiegnie końca, warto rozważyć udział w programie odkupu Sandvik Coromant. Węglik spiekany zostanie poddany recyklingowi i użyty do produkcji nowych narzędzi. Dowiedz się więcej o recyklingu węglika.

Znajdź nowe narzędzia monolityczne

Jeśli szukasz nowych narzędzi, odwiedź naszą sekcję Narzędzia monolityczne.

Określ typ zużycia

Korzystając z poniższego przewodnika, określ typ zużycia narzędzia.

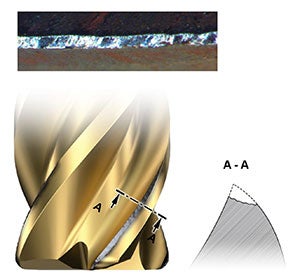

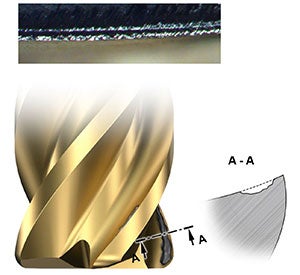

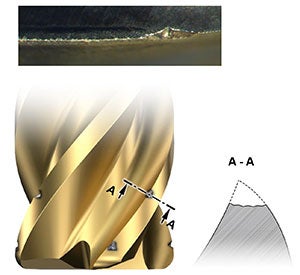

Równomierne starcie powierzchni przyłożenia

Jeden z najczęściej występujących rodzajów zużycia (typowy dla obróbki na sucho materiałów z grupy ISO-P). Zwykle rozpoczyna się od krawędzi skrawającej i postępuje w kierunku powierzchni przyłożenia.

Główny mechanizm zużycia - zużycie ścierne

Przyczyna:

- Wysoka prędkość skrawania i niski posuw

- Niska odporność na ścieranie

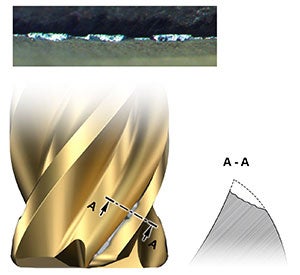

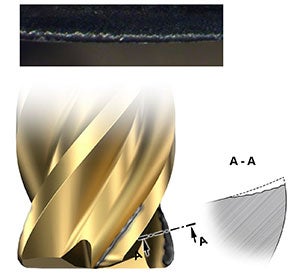

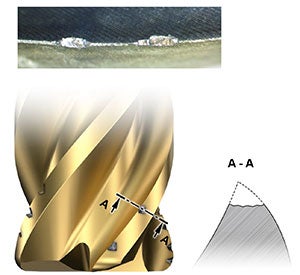

Nierównomierne starcie powierzchni przyłożenia

Początkowo, niektóre części krawędzi skrawającej zużywają się szybciej niż pozostałe.

Główny mechanizm zużycia - częściowe łuszczenie się pokrycia i nieregularne mikrowykruszenia na krawędzi skrawającej i następujące po nich zużycie ścierne.

Przyczyna:

- Wysoka prędkość skrawania i niski posuw

- Drgania

- Niska odporność na ścieranie

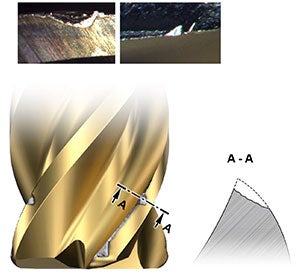

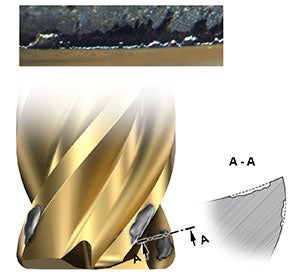

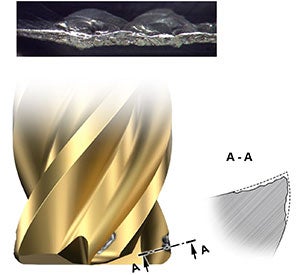

Miejscowe starcie na powierzchni przyłożenia

Zwykle na narożach narzędzia i/lub na krawędzi skrawającej w odległości odpowiadającej maksymalnej głębokości skrawania.

Główne mechanizmy zużycia – adhezyjny, termomechaniczny lub chemiczny.

Przyczyna:

- Wysoka temperatura

- Drgania

- Ponowne przecinanie wiórów

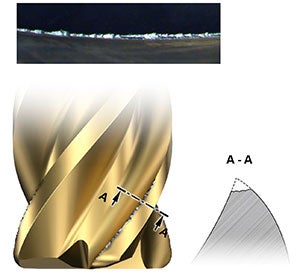

Zużycie kraterowe

Rzadko obserwowane na monolitycznych frezach trzpieniowych.

Główne mechanizmy zużycia – chemiczny i ścierny.

Przyczyna:

- Wysoka temperatura (duża prędkość skrawania)

Zużycie schodkowe powierzchni natarcia

Występuje zwykle, gdy stosowane jest chłodzenie zalewowe, a chłodziwo jest podawane pod niskim ciśnieniem przez zewnętrzne dysze.

Główny mechanizm zużycia – chemiczny

Przyczyna:

- Wysoka temperatura

Złuszczanie się pokrycia

Występuje głównie wtedy, gdy frezowane materiały łatwo przywierają do krawędzi skrawającej.

Główny mechanizm zużycia – adhezyjny

Przyczyna:

- Przywierający materiał obrabiany

Wykruszenie równomierne

Drobne uszkodzenia na krawędzi skrawającej. Po innych rodzajach zużycia może występować wykruszanie.

Główne mechanizmy zużycia - termomechaniczny lub adhezyjny

Przyczyna:

- Krawędź skrawająca jest zbyt słaba i krucha

- Nadmierne zmiany temperatury

- Drgania

Pęknięcia grzebieniowe

Pojawia się na krawędzi skrawającej i przechodzi na powierzchnie natarcia i przyłożenia. Początkowo zorientowane prostopadle do krawędzi skrawającej, tworzy pęknięcia na boku i powoduje wykruszenia na ostrzu.Główny mechanizm zużycia – termomechaniczny

Przyczyna:

- Gwałtowne zmiany temperatury

Wykruszenie miejscowe

Uszkodzenie występuje regularnie w określonym miejscach na ostrzu.

Główne mechanizmy zużycia - termomechaniczny lub adhezyjny

Przyczyna:

- Krawędź skrawająca jest zbyt słaba i krucha

- Nadmierne zmiany temperatury

- Drgania

Ponowne przecinanie wiórów

Wykruszenie nierównomierne

Uszkodzenia krawędzi skrawającej rozmieszczone nieregularnie wzdłuż ostrza.

Główne mechanizmy zużycia - termomechaniczny lub adhezyjny

Przyczyna:

- Krawędź skrawająca jest zbyt słaba i krucha

- Nadmierne zmiany temperatury

- Drgania

- Ponowne przecinanie wiórów

Wykruszenia

Występuje zwykle podczas obróbki materiałów z grupy ISO-S. Rozpoczyna się na ostrzu i przechodzi na powierzchnię natarcia powodując jej ścinanie.

Główne mechanizmy zużycia – adhezyjny i pękanie kruchego materiału

Przyczyna:

- Przywierający materiał obrabiany

- Wysoka temperatura

- Drgania

Współpraca na rzecz zrównoważonej przyszłości

Możemy pomóc Państwu wypracować bardziej przyjazne dla środowiska, wydajniejsze produkty i technologie obróbki. Sandvik Coromant od wielu lat pracuje nad kodeksem użytkowania systemów zarządzania ochroną środowiska i BHP. Jego istotnym elementem jest nowa koncepcja zarządzania trwałością narzędzi, stosowana przy skupie i obiorze zużytych narzędzi do regeneracji lub recyklingu. System ten sprzyja oszczędności energii i ograniczeniu emisji dwutlenku węgla.