Tor narzędzia i formowanie wiórów podczas frezowania

Prawidłowa droga frezu i formowanie wiórów to podczas frezowania ważne czynniki zapewniające bezpieczeństwo krawędzi skrawającej i większą trwałość ostrzy narzędzia.

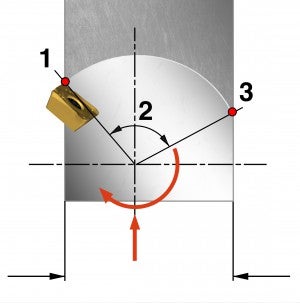

Każda krawędź skrawająca frezu, w kierunku promieniowym, zagłębia się przejściowo w materiale przedmiotu obrabianego. Należy rozważyć trzy różne fazy zagłębienia:

1. Wejście w materiał powierzchni obrabianej

2. Skrawanie po łuku w materiale przedmiotu

3. Wyjście z materiału

Wejście w materiał

W przypadku korzystania z płytek węglikowych wejście w materiał jest najmniej wrażliwą z trzech faz skrawania. Węglik dobrze znosi naprężenia ściskające towarzyszące wejściu w materiał.

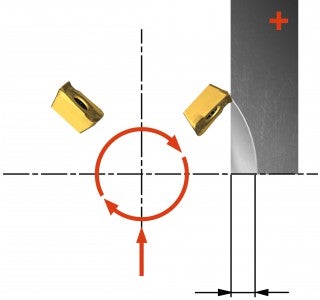

Wyjście z materiału

Wyjście z materiału jest najbardziej wrażliwą z trzech faz skrawania.

Podczas frezowania należy zawsze unikać tworzenia się grubych wiórów na wyjściu ostrza z materiału. Przy zastosowaniu płytek węglikowych tworzenie się grubych wiórów na wyjściu ostrza z materiału będzie często przyczyną znacznego skrócenia jego trwałości. Wiór jest pozbawiony podparcia w ostatniej fazie ścinania i próbuje się zgiąć, co powoduje wywieranie na węglik siły rozciągającej, mogącej spowodować pęknięcia na krawędzi.

Skrawanie po łuku

- Maksymalna możliwa wartość skrawania po łuku w przedmiociewynosi 180° (ae = 100% DC) podczas obróbki rowków całą szerokością średnicy narzędzia

- W przypadku frezowania w obróbce wykończeniowej łuk ten może być bardzo mały

- Wymagania odnośnie gatunku są całkowicie inne w zależności od wartości procentowej zagłębienia promieniowego, ae/DC

- Im dłuższy łuk ma ostrze do pokonania w materiale, tym większa ilość energii cieplnej jest przekazywana krawędzi skrawającej

- W przypadku dużego łuku najlepszą barierę termiczną zapewniają gatunki z pokryciem CVD

- Przy małym łuku grubość wiórów jest zazwyczaj mniejsza, a ostrzejsza krawędź skrawająca, jak w przypadku gatunków pokrywanych metodą PVD wytwarza mniej ciepła i generuje mniejsze opory skrawania

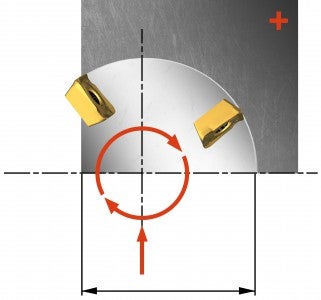

Duży (maks.) łuk zagłębienia

- Długi czas przejścia

- Duże oddziaływanie siły skrawania w kierunku promieniowym

- Wzrasta ilość ciepła

- Gatunki pokrywane metodą CVD

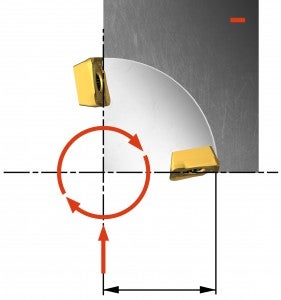

Mały łuk zagłębienia

- Krótki czas skrawania i mniejsza ilość ciepła umożliwiają większą wartość vc

- Cieńsze wióry umożliwiają większą wartość fz

- Ostre krawędzie

- Gatunki pokrywane metodą PVD

Wprowadzanie ostrzy narzędzia w materiał

Jeśli frez zagłębia się w obrabiany przedmiot po linii prostej, na wyjściu ostrza z materiału powstają grube wióry do momentu pełnego zagłębienia się jego średnicy w materiale. Może to znacznie zmniejszyć trwałość narzędzia, zwłaszcza podczas obróbki stali hartowanych, tytanu i stopów żaroodpornych. Także z punktu widzenia wibracji ważne jest płynne wchodzenie w przedmiot obrabiany.

Istnieją dwa sposoby zwiększenia trwałości narzędzia:

1. Mniejszy posuw

Zmniejszyć posuw do 50 procent do momentu całkowitego zagłębienia frezu.

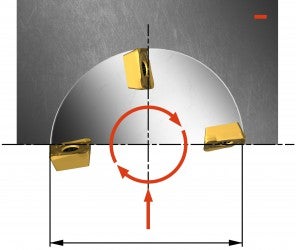

2. Zagłębianie głowicy w materiał po łuku

Zaprogramować zazębienie frezu w materiał z interpolacją kołową zgodnie z kierunkiem ruchu wskazówek zegara (ruch w kierunku przeciwnym do wskazówek zegara nie rozwiąże problemu grubości wiórów). Przy tej metodzie wejścia w materiał, grubość wiórów wychodzących z materiału będzie zawsze minimalna, co pozwoli zwiększyć posuw i sprzyja większej trwałości narzędzia.

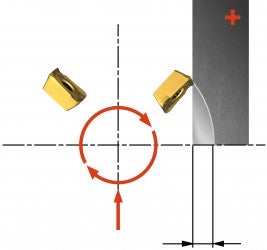

Położenie frezu

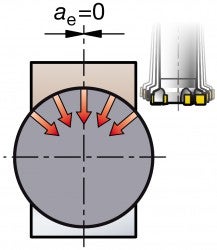

Ustawić głowicę frezarską mimośrodowo – przesunąć w lewo – aby uzyskać grubsze wióry na wejściu i cienkie wióry na wyjściu (metoda frezowania współbieżnego). Uzyskuje się bardziej stały i korzystny rozkład oddziaływania składowych siły skrawania, ograniczający tendencje do drgań.

Jeśli frez jest ustawiony symetrycznie na osi symetrii powierzchni obrabianej, na wyjściu ostrza z materiału będą formowane grube wióry i istnieje większe ryzyko popadania w wibracje.

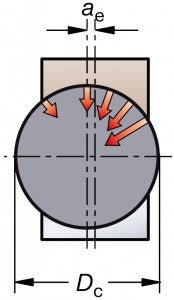

Średnica głowicy frezarskiej DC powinna być o 20-50% większa niż promieniowa głębokość skrawania ae.

Należy wziąć pod uwagę także moc napędu wrzeciona, gdyż wpływa ona na wybór podziałki frezu.

Frez powinien mieć średnicę o +20–50% większą niż szerokość frezowania

ae i być ustawiony mimośrodowo.

Pokrywanie się toru narzędzia z osią symetrii powierzchni obrabianej może

powodować wzbudzanie drgań.

Frez powinien być stale zagłębiony w materiale

Gwałtowne zmiany kierunku podczas skrawania powodują powstawanie grubych wiórów na wyjściu ostrza z materiału. Aby zapewnić bezpieczny i optymalny przebieg procesu frezowania, należy przestrzegać następujących zaleceń:

- Frez bez przerwy zagłębiony w materiale

- Zagłębiać frez po łuku wokół wszystkich naroży

- Szerokość skrawania ae powinna mieć wartość 70%, aby zapewnić maksymalne pokrycie powierzchni narożnika

- Przy frezowaniu walcowym, obrabiaj zewnętrzne narożniki po torze półkolistym

- Jeśli to możliwe, należy prowadzić frez wokół powierzchni nieciągłych i otworów

Frezowanie współbieżne i przeciwbieżne – porównanie

Za każdym razem, gdy ostrza frezu zazębiają się z materiałem, zostają poddane obciążeniu... chevron_right

Frezowanie toczne

Na czym polega udane frezowanie toczne? Frezowanie toczne definiuje się jako frezowanie... chevron_right

Frezowanie w różnych materiałach

Frezowanie stali Skrawalność stali jest zróżnicowana w zależności od składu stopu,... chevron_right

Drgania

Drgania podczas frezowania mogą wystąpić wskutek ograniczeń dotyczących narzędzia... chevron_right