Snijgereedschapmaterialen

Inleiding

De keuze van het snijgereedschapmateriaal en soort is een belangrijke factor om in overweging te nemen en bij het plannen van een succesvolle metaalbewerking.

Een basiskennis van elk snijgereedschapmateriaal en haar prestaties is belangrijk bij het maken van de juiste keuze. Overwegingen omvatten het werkstukmateriaal dat bewerkt moet worden, het type en vorm van het werkstuk, bewerkingsomstandigheden en de gewenste oppervlaktekwaliteit voor elke bewerking.

Dit deel geeft informatie over elk snijgereedschapmateriaal, de voordelen en aanbevelingen voor het beste gebruik.

Snijgereedschapmaterialen kennen verschillende combinaties van hardheid, taaiheid en slijtvastheid en worden onderverdeeld in talloze soorten met specifieke eigenschappen. Over het algemeen geldt dat een snijgereedschapmateriaal dat succesvol is in haar toepassing het volgende moet zijn:

- Hard, om vrijloopvlakslijtage en vervorming te voorkomen

- Taai, om breuk te voorkomen

- Niet reactief met het werkstukmateriaal

- Chemisch stabiel, om oxidatie en diffusie te vermijden

- Bestand tegen plotselinge thermische veranderingen

Gecoat gecementeerd hardmetaal snijgereedschapmateriaal

- Coating – CVD

- Coating – PVD

- Hardmetaal

Wat is gecoat gecementeerd hardmetaal snijgereedschapmateriaal?

Gecoat gecementeerd hardmetaal vertegenwoordigt momenteel 80-90% van alle snijgereedschap wisselplaten. Haar succes als snijgereedschapmateriaal is te danken aan haar unieke combinatie van slijtvastheid en taaiheid en haar mogelijkheid om in complexe vormen gevormd te worden.

Gecoat gecementeerd hardmetaal combineert gecementeerd hardmetaal met een coating. Samen vormen ze een soort die speciaal is gemaakt voor haar toepassing.

Gecoate gecementeerde hardmetaalsoorten zijn de eerste keuze voor een breed scala aan gereedschappen en toepassingen.

Coating – CVD

Definitie en eigenschappen

CVD staat voor Chemical Vapor Deposition. De CVD coating wordt gegenereerd door chemische reacties bij temperaturen van 700-1050°C.

CVD coatings kennen een hoge slijtvastheid en uitstekende hechting op gecementeerd hardmetaal.

Het eerste CVD gecoate gecementeerde hardmetaal was de enkelvoudige laag titaniumcarbide coating (TiC). Aluminiumoxide coatings (Al2O3) en titaniumnitride (TiN) coatings werden later geïntroduceerd. Recenter werden de moderne titanium koolstofnitride coatings (MT-Ti(C,N) of MT-TiCN, ook wel MT-CVD genoemd) ontwikkeld om soorteigenschappen te verbeteren door hun capaciteit om de gecementeerde hardmetaalinterface intact te houden.

Moderne CVD coatings combineren MT-Ti(C,N), Al2O3 en TiN. De coatingeigenschappen zijn continu verbeterd voor wat betreft hechting, taaiheid en slijtage door micro-structurele optimalisaties en nabehandelingen. Raadpleeg Inveio™ technologie.

MT-Ti(C,N) - Haar hardheid biedt abrasieve slijtvastheid, hetgeen resulteert in gereduceerde vrijloopvlakslijtage.

CVD-Al2O3 - Chemisch inert met lage thermische geleidbaarheid, waardoor het bestand is tegen kolkslijtage. Het kan tevens fungeren als thermische barrière voor het verbeteren van de bestendigheid tegen plastische vervorming.

CVD-TiN - Verbetert slijtage en wordt gebruikt voor slijtagedetectie.

Nabehandelingen - Verbeteren de snijkanttaaiheid bij onderbroken bewerkingen en reduceren de neiging tot aanladen.

Toepassingen

CVD gecoate soorten zijn de eerste keuze in een breed scala aan toepassingen waar slijtvastheid van belang is. Dergelijke toepassingen zijn te vinden in algemeen draaien en kotteren van staal, met kolkslijtagebestendigheid die wordt geboden door dikke CVD coatings; algemeen draaien van roestvrij staal en voor het frezen van soorten in ISO P, ISO M, ISO K. Voor het boren worden CVD soorten doorgaans gebruikt in de omtrekwisselplaat.

Coating – PVD

Definitie en eigenschappen

Physical Vapor Deposition (PVD) coatings worden gevormd bij relatief lage temperaturen (400-600°C). Bij het proces is er sprake van verdamping van een metaal dat reageert met, bijvoorbeeld stikstof, om een harde nitride coating te vormen op het oppervlak van het snijgereedschap.

PVD coatings voegen slijtvastheid toe aan een soort, vanwege hun hardheid. Hun compressieve belastingen voegen tevens snijkantsterkte en haarscheurbestendigheid toe. Raadpleeg Zertivo™ technologie.

De belangrijkste PVD-coating elementen worden hierna beschreven. Moderne coatings zijn combinaties van deze bestanddelen in opeenvolgende lagen en/of laminaire coatings. Laminaire coatings kennen talloze dunne lagen, in het nanometerbereik, welke de coating nog harder maken.

PVD-TiN - Titaniumnitride was de eerste PVD-coating. Het kent all-round eigenschappen en heeft een gouden kleur.

PVD-Ti(C,N) - Titaniumcarbonnitride is harder dan TiN en voegt vrijloopvlakslijtvastheid toe.

PVD-(Ti,Al)N - Titanium aluminiumnitride kent een hoge hardheid in combinatie met oxidatiebestendigheid, hetgeen de algehele slijtvastheid verbetert.

PVD-oxide - Wordt gebruikt vanwege haar chemische inertheid en verbeterde koklslijtagebestendigheid.

Toepassingen

PVD-gecoate soorten worden aanbevolen voor taaie, maar toch scherpe snijkanten, evenals in aanladende materialen. Dergelijke toepassingen komen veel voor en omvatten alle volhardmetalen vingerfrezen en boren, en het grootste deel van de soorten voor groefsteken, draadsnijden en frezen. PVD-gecoate soorten worden ook uitgebreid gebruikt voor nabewerkingstoepassingen en als centrale wisselplaatsoort bij boren.

Hardmetaal

Definitie en eigenschappen

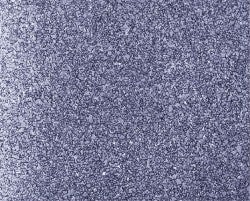

Hardmetaal is en poederachtig metallurgisch materiaal; een composiet van wolfraamcarbide (WC) deeltjes en een bindmiddel rijk aan metallisch kobalt (Co). Hardmetalen voor verspanende toepassingen bestaan uit meer dan 80% uit wolfraamcarbide in de harde fase. Extra kubische carbonnitrides zijn andere belangrijke componenten, vooral in gradiënt gesinterde soorten. Het hardmetalen lichaam wordt gevormd, middels het samenpersen van poeder of spuitgiettechnieken, in een lichaam, welke vervolgens wordt gesintered tot de volledige dichtheid.

WC korrelgrootte is één van de belangrijkste parameters voor het aanpassen van de hardheid/taaiheid-relatie van een soort; de fijnere korrelgrootte betekent een hogere hardheid bij een bepaalde binderfasegehalte.

De hoeveelheid en samenstelling van het Co-rijke bindmiddel regelt de taaiheid en de bestendigheid tegen plastische vervorming van de soort. Bij gelijke WC korrelgrootte, zal een toegenomen hoeveelheid binder leiden tot een taaiere soort, welke gevoeliger is voor slijtage door plastische vervorming. Een te laag bindmiddelgehalte kan resulteren in bros materiaal.

Kubische carbonnitriden, ook wel γ-fase genoemd, worden over het algemeen toegevoegd om de warmtehardheid te verhogen en om gradiënten te vormen.

Gradiënten worden gebruikt om verbeterde bestendigheid tegen plastische vervorming te combineren met snijkanttaaiheid. Kubische carbonnitriden geconcentreerd in de snijkant verbeteren de warmtehardheid daar waar het nodig is. Achter de snijkant voorkomt een bindmiddel rijk aan wolfraamcarbidestructuur barsten en spaanhameringsbreuken.

Toepassingen

Gemiddelde tot grove WC korrelgrootte

Middelgrote tot grove WC korrelgroottes bieden de hardmetalen een superieure combinatie van hoge warmtehardheid en taaiheid. Ze worden gebruikt in combinatie met CVD of PVD coatings in soorten voor alle toepassingsgebieden.

Fijne of submicron WC korrelgrootte

Fijne of submicron WC korrelgroottes worden gebruikt voor scherpe snijkanten met een PVD-coating voor het verder verbeteren van de sterkte van de snijkant. Ze profiteren ook van een superieure bestendigheid tegen thermische en mechanische cyclische lasten. Typische toepassingen zijn volhardmetalen boren, volhardmetalen vingerfrezen, wisselplaten voor afsteken en groefsteken, frezen en soorten voor nabewerken.

Hardmetaal met gradiënt

De gunstige tweevoudige eigenschap van gradiënten wordt met succes toegepast in combinatie met CVD-coatings in vele eerste keuze soorten voor draaien en afsteken en groefsteken in staal en roestvast staal.

Ongecoat gecementeerd hardmetaal snijgereedschapmateriaal

Wat is ongecoat gecementeerd hardmetaal snijgereedschapmateriaal?

Ongecoate hardmetaalsoorten vertegenwoordigen een zeer klein gedeelte van het totale snijgereedschapassortiment. Deze soorten zijn of pure WC/Co of hebben een hoog volume aan kubische carbonitrides.

Toepassingen

Typische toepassingen van dit snijgereedschapmateriaal zijn het bewerken van HRSA (heat resistant super alloys) of titanium legeringen en het draaien van geharde materialen bij lage toerentallen.

De slijtage van ongecoate hardmetaalsoorten is snel maar beheerst, met een zelf slijpende werking.

Cermet snijgereedschapmateriaal

Wat is cermet snijgereedschapmateriaal?

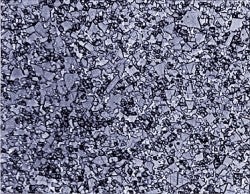

Cermet is een gecementeerd hardmetaal met harde deeltjes op titaniumbasis. De naam cermet combineert de woorden ceramic en metal. Oorspronkelijk was cermet een composiet van TiC en nikkel. Moderne cermets zijn nikkelvrij en hebben een ontworpen structuur van titanium carbonitride Ti(C,N) kerndeeltjes, een tweede harde fase van (Ti,Nb,W)(C,N) en een W-rijk kobalt bindmiddel.

Ti(C,N) voegt slijtvastheid toe aan de soort, de tweede harde fase verhoogt de bestendigheid tegen plastische vervorming en de hoeveelheid kobalt reguleert de taaiheid.

In vergelijking met hardmetaal kent cermet een verbeterde slijtvastheid en minder neiging tot aanlading. Aan de andere kant kent het een lagere compressieve sterkte en inferieure bestendigheid tegen thermische schokken. Cermets kunnen tevens PVD gecoat zijn voor verbeterde slijtvastheid.

Toepassingen

Cermet soorten worden gebruikt in aanladende toepassingen waar snijkantsopbouw een probleem is. Haar zelfslijpende slijtpatroon houdt de snijkrachten laag, zelf na lange perioden in snede. Bij nabewerken maakt dit een lange standtijd mogelijk en nauwe toleranties, hetgeen resulteert in glimmende oppervlakken.

Typische toepassingen zijn nabewerken in roestvast staal, nodulair gietijzer, koolstofarm staal en ferritisch staal. Cermets kunnen ook worden gebruikt voor probleemoplossen in alle ferro-materialen.

Tips:

- Gebruik een lage voeding en snedediepte

- Wijzig de wisselplaatsnijkant wanneer de vrijloopvlakslijtage 0,3 mm bereikt

- Voorkom thermische barsten en breuken door het bewerken zonder koelmiddel

Keramisch snijgereedschapmateriaal

Wat is keramisch snijgereedschapmateriaal?

Alle keramische snijgereedschappen kennen een uitstekende slijtvastheid bij hoge snijsnelheden.

Er is een programma aan keramische soorten beschikbaar voor een breed scala aan toepassingen.

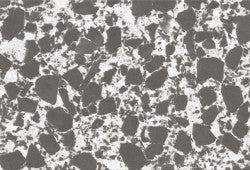

Oxide keramische materialen zijn op basis van aluminiumoxide (Al2O3), met toegevoegd zirconium (ZrO2) om barsten tegen te gaan. Dit genereert een materiaal dat chemisch zeer stabiel is, maar niet thermisch schokbestendig is.

(1) Gemengde keramische materialen zijn door deeltjes versterkt, door de toevoeging van kubische carbiden of carbonnitriden (TiC, Ti(C,N)). Dit verbetert de taaiheid en de thermische geleidbaarheid.

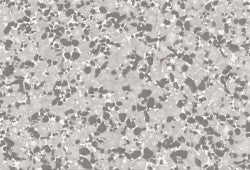

(2) Whisker-versterkt keramiek maakt gebruik van siliciumcarbide whiskers (SiCw) voor het sterk toenemen van de taaiheid en ze maken het gebruik van koelmiddel mogelijk. Whisker-versterkt keramiek is ideaal voor het bewerken van legeringen op nikkelbasis.

(3) Siliciucmnitride keramiek(Si3N4) vertegenwoordigt een andere groep keramische materialen. Hun verlengde kristallen vormen een zelfversterkt materiaal met hoge taaiheid. Siliciumnitride soorten zijn succesvol in grijs gietijzer, maar een gebrek aan chemische stabiliteit beperkt hun gebruik voor andere werkstukmaterialen.

Sialon (SiAlON) soorten combineren de kracht van een zelfversterkend siliciumnitride netwerk met een verhoogde chemische stabiliteit. Sialon soorten zijn ideaal voor het bewerken van hittebestendige superlegeringen (HRSA).

(1) Gemengd keramiek

(2) Whisker-versterkt keramiek

(3) Siliciumnitride keramiek

Toepassingen

Keramische soorten kunnen worden toegepast in een breed scala aan toepassingen en materialen, het vaakst in draaibewerkingen met hoge toerentallen maar ook voor groefsteken en freesbewerkingen. De specifieke eigenschappen van elke keramische soort maken een hoge productiviteit mogelijk mits ze correct worden toegepast. Kennis omtrent wanneer en hoe keramische soorten te gebruiken is belangrijk om succesvol te zijn.

Algemene beperkingen van keramische soorten zijn onder andere hun thermische schokbestendigheid en breuktaaiheid.

Polykristallijn kubisch boronnitride snijgereedschap materiaal

Wat is polykristallijn kubisch boronnitride snijgereedschapmateriaal?

Polykristallijn kubisch boronnitride, CBN, is een snijgereedschapmateriaal met uitstekende warmtehardheid welke gebruikt kan worden bij zeer hoge snijsnelheden. Het kent ook een goede taaiheid en weerstand tegen thermische schokken.

Moderne CBN-soorten zijn keramische composieten met een CBN-gehalte van 40-65%. Het keramische bindmiddel voegt slijtvastheid toe aan het CBN, dat anders gevoelig is voor chemische slijtage. Een andere groep soorten zijn de soorten met een hoog CBN gehalte van 85% tot bijna 100% CBN. Deze soorten kunnen een metallisch bindmiddel hebben om hun taaiheid te verbeteren.

CBN wordt hardgesoldeerd op een hardmetalen drager om een wisslplaat te vormen. De Safe-Lok™ technologie versterkt de binding van CBN snijpunten op negatieve wisselplaten nog verder.

Toepassingen

CBN-soorten worden vooral gebruikt voor het nadraaien van geharde staalsoorten met een hardheid hoger dan 45 HRc. Boven de 55 HRc, is CBN het enige snijgereedschap dat de traditioneel gebruikte slijpmethoden kan vervangen. Zachtere staalsoorten, onder de 45 HRc, bevatten meer ferriet, hetgeen een negatief effect heeft op de slijtvastheid van CBN.

CBN kan ook worden gebruikt voor voorbewerken met hoge snelheid van grijs gietijzer, zowel voor draai- als voor freesbewerkingen.

Polykristallijn diamant snijgereedschapmateriaal

Wat is polykristallijn diamant snijgereedschapmateriaal?

PCD is een composiet van diamantdeeltjes, aan elkaar gesinterd met een metallisch bindmiddel. Diamant is het hardste en dus het meest slijtvaste van alle materialen. Als een snijgereedschapmateriaal kent het een goede slijtvastheid maar het ontbreekt aan chemische stabiliteit bij hogere temperaturen en lost gemakkelijk op in ijzer.

Toepassingen

PCD gereedschappen zijn beperkt tot non-ferro materialen, zoals aluminium met een hoog siliciumgehalte, metaal matrix composieten (MMC) en carbonvezel versterkte kunststoffen (CFRP). PCD met "flood" koelmiddel kan ook worden gebruikt in toepassingen voor het super-nabewerken van titanium.

Sandvik Coromant soorten

Informatie omtrent het Sandvik Coromant wisselplaat en soortenassortiment kunt u hier vinden.

Met deze informatie kunt u uw wisselplaat of soort kiezen, gebaseerd op het snijmateriaal of toepassingsgebied.

Materialen

Bij het bewerken van materialen zijn het meest geschikte snijgereedschapmateriaal... chevron_right

Slijtage op snijkanten

Om de voordelen en beperkingen van elk materiaal te begrijpen, is het belangrijk... chevron_right

FAQ

Praktische vragen over onze recycling service Hoeveel geld krijgt mijn bedrijf terug... chevron_right

Hoe te draaien in verschillende materialen

Staal draaien Staalsoorten kunnen worden gecategoriseerd als ongelegeerd, laaggelegeerd... chevron_right