Onze momenten

Deel uitmaken van het graven van de Mont Blanc tunnel, het opzetten van slijpstations en het halen van een wereldrecord – het zijn al deze momenten, groot en klein, kort en lang, die de historie vormen van een bedrijf. Hier zijn een paar van onze momenten.

Eind jaren dertig van de vorige eeuw werd gecementeerd volhardmetaal schaars in Zweden. Production Manager Carl Sebardt nam het initiatief om samen te werken met de Zweedse coöperatieve Luma fabriek, welke in die tijd gecementeerd hardmetaal produceerde voor militair gebruik.

In 1942 tekenden Sandvik en Luma een 10 jaar durende overeenkomst dat min of meer de exclusieve rechten voor het produceren van gecementeerd hardmetaal overdroeg voor civiele productie van Luma naar Sandvik.

Sebardt koos er later voor het hardmetaal Coromant te noemen – een combinatie van het woord ”diamant”, en ”corona”, dat destijds de naam was van Sandvik’s hoge snelheid staal (HSS). En de rest is geschiedenis!

We werken ons naar de top

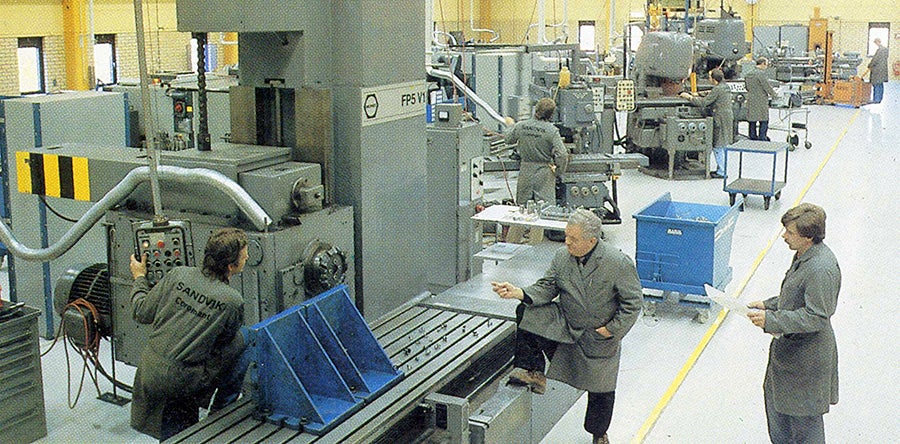

Al heel snel was Sandvik Coromant in staat te bepalen dat het vervangen van gereedschap van vitaal belang was voor de productie van de klant. Helaas presteerde een hardmetalen wisselplaat niet meer zo goed als voorheen nadat deze was herslepen door de klant. Overtuigd zijnde van het feit dat de klanten toegang zouden moeten hebben tot eerste klas slijpapparatuur, bediend door speciaal getraind personeel, lanceerde het bedrijf in 1944 haar eerste slijpstations. Hier konden klanten hun gereedschappen laten repareren en herslijpen, terwijl personeelsleden training kregen in het onderhoud van gecementeerde hardmetalen gereedschappen.

Het gevolg was dat de gereedschapskosten voor de klanten werden gereduceerd en dat hun productiviteit toenam en Sandvik Coromant al snel een favoriet werd in de sector.

"Grijpen" naar een eerste plaats

Bij Sandvik Coromant zijn we erg trots op het innovatieve denken en het uitgebreide onderzoek dat vanaf de eerste dag een essentieel onderdeel is geweest van ons bedrijf. Sandvik studs (in het Zweeds “Sandvikbrodden”, ook wel spikes of spijkers genoemd) vormden natuurlijk geen uitzondering. Het kostte de "Slijtdelen afdeling" verschillende jaren om een hardmetaal te ontwikkelen van een kwaliteit die de belastingen van tijd kon doorstaan en de juiste slijtvastheid had. Het eindresultaat was Sandvikbrodden, een populaire stud die in hoge mate heeft bijgedragen aan de veiligheid op de Zweedse wegen.

De kwaliteit van de studs werd vele malen getest. Op een keer besloot een autofabrikant om te testen hoe de studs zich zouden gedragen op banden van een vrachtwagen met een gewicht van 29 ton. Zo'n 30.000 kilometer later waren de banden versleten, maar de Sandvikbrodden niet. Van de in totaal 552 studs, waren er 448 nog steeds in uitmuntende toestand.

Toen de productie haar hoogtijdagen vierde, produceerden we 15 miljoen studs per week.

Een "Italian job" en een "French connection"

In 1965 werd de afstand tussen Parijs en Rome verkort met 150 kilometer, dankzij de nieuwe Mont Blanc tunnel, ingewijd door de Franse president Charles de Gaulle en de Italiaanse president Giuseppe Saragat. Het was destijds de langste autotunnel.

Het duurde meer dan zes jaar om de tunnel te maken en betekende het graven van een tunnel door het Mont Blanc massief, een bergketen in de Alpen met enkele van de hoogste pieken in West Europa. Na afronding verbond de tunnel de plaatsen Chamonix in Frankrijk en Courmayeur in Italië.

Het project omvatte een samenwerking tussen Sandvik en Atlas Copco – en steenteboren gemaakt van Sandvik Coromant hardmetaal.

Productiviteit op wielen

Food trucks, bussen voor bloeddonatie en zelfs bibliotheken op wielen zijn een gebruikelijke verschijning in stedelijke en rurale landschappen. Sandvik Coromant maakt al sinds de jaren zestig van de vorige eeuw deel uit van het rollend materiaal in de straten, toen de Corovan werd geïntroduceerd op de Japanse markt. De minibus is een product displaystand op wielen, een platform van waaruit vertegenwoordigers veel van het Sandvik Coromant productprogramma kunnen presenteren. Deze wordt ook gebruikt voor lokale marketingevenementen.

“De sales engineers moeten sowieso naar de klanten,” zegt Sandvik Coromant vertegenwoordiger Mitsuhiro Kokubo. “Het meenemen van de minibus genereert een soort van ‘event atmosfeer’, zelfs voor routinematige bezoeken.”

“Dit is een ander soort PR.” “Wat een enorm programma gereedschappen!” “is het niet fantastisch!” Dit zijn enkele typisch commentaren van klanten wanneer vertegenwoordigers van Sandvik Coromant Japan aan komen rijden in de Corovan. Klanten genieten van de kans om de producten “in het echt” te zien in plaats van in een folder of online.

“Ik waardeer het feit dat ik de producten kan aanraken en voelen en de variëteit van de gereedschappen hier op mijn eigen locaties te kunnen controleren,” zegt Fumihiko Andoh, assistant manager van Oguchi productie-afdeling onderdelenbewerking – 2 in Aichi, Japan.

Unieke oplossing voor een uniek personeelsbestand

Wanhopige tijden vragen om wanhopige maatregelen? Niet noodzakelijkerwijze. In de winter van 1992/1993, toen het Sandvik Coromant magazijn in Gimo, Zweden, een moeilijke tijd doormaakte, bedacht het bedrijf een unieke oplossing. Het magazijn kreeg instructies om de activiteiten in te perken en 185 medewerkers te ontslaan, maar het lokale management kwam met het idee om de beschikbare banen te verdelen onder de medewerkers, hetgeen leidde tot het creëren van een vierdaagse werkweek – een oplossing die graag werd geaccepteerd door het grootste deel van de werknemers.

De nieuwe vierdaagse werkweek zou gelden tot 1995, maar werd in de zomer van 1994 al opgeheven, omdat de economie voldoende was aangetrokken en de medewerkers terug konden gaan naar een vijfdaagse werkweek.

Chilenen in de kolenmijn

Op 5 augustus 2010, stortte de San Jose goud- en kopermijn in Chili in, waardoor 33 mijnwerkers onder de grond vast kwamen te zitten. De opgesloten mannen konden een ondergrondse noodopvang bereiken, waar een kleine hoeveelheid blikvoer was en 10 flessen water, welke aangevuld zou kunnen worden met de duizenden liters water die was opgeslagen om de machines te koelen. Hoewel het nu niet bepaald drinkwater was, was het drinkbaar genoeg.

Na 17 dagen brak een boor vanaf het oppervlakte eindelijk door, waardoor er communicatie mogelijk was tussen de opgesloten mijnwerkers en de reddingsdiensten vanaf het oppervlak. Op het eerste briefje, dat was bevestigd aan de boor stond, “We zijn okay in het toevluchtsoord, de nr. 33.”

Sandvik Coromant’s CoroDrill 800 Ejector systeem was essentieel in de bouw van de boor, die het 610 meter lange pad naar beneden naar de opgesloten mijnwerkers vrijmaakte, zodat een levenslijn gemaakt kon worden voor de toevoer van levensmiddelen en water. Uiteindelijk, 52 dagen later, kon een nieuw gat worden geboord, dat breed genoeg was voor het neerlaten van een reddingscapsule, waardoor de vastzittende mijnwerkers in relatief goede gezondheid naar boven gehaald konden worden. De hele beproeving, van het instorten tot de redding, duurde 69 dagen.

Miljoenen mensen wereldwijd keken naar de redding, die werd gerealiseerd door een combinatie van engineering know-how, een sterke moraal en een onverzettelijk geloof.

Record-brekende boorbaar

In 2015 werd een mijlpaal bereikt en een wereldrecord gebroken, dankzij de nauwe samenwerking, het zorgvuldige ontwerp en uitgebreide oplossingen van twee bedrijven. De prestatie vond plaats bij Gurutzpe Turning Solutions, in de provincie Guípuzcoa, in de Baskische regio van noord Spanje.

“Enkele jaren geleden deden we mee aan de BIMU beurs in Italië, waar we in contact kwamen met een bedrijf in Saudi Arabië, en dat bedrijf was zeer geïnteresseerd in het potentieel van onze draaibanken,” herinnert Oscar Anitua zich, marketing manager bij Gurutzpe. “Ze wilden onze fabrieken bezoeken en dat gaf ons de kans onze capaciteiten te tonen op het gebied van technologie en ontwerp. Ze waren zo tevreden met wat ze zagen dat ze een 20 meter lange draaibank bestelden.” Op die draaibank werd 's werelds grootste versterkte Silent tools anti-trillings boorbaar gemonteerd, geproduceerd door Sandvik Coromant.

Jon Arregi, een bewerkingsspecialist bij Sandvik Coromant zegt:

“Toen Sandvik Coromant Ibérica the order ontving namen we contact op met de afdeling van Sandvik Coromant voor trillingsvrije bewerking in Trondheim ten aanzien van de constructie en productie van de Silent tools anti-trillings boorbaar met een capaciteit voor een lengte van 4,200 mm, 14 maal de baardiameter van 300 mm. De samenwerking tussen de Sandvik Coromant afdeling in Trondheim en Gurutzpe omvatte ook het ontwerp voor de opspanning van de machine.”

De productie van de boorbaar kostte vier maanden en toen deze klaar was, had hij een lengte van 6,090 mm – een nieuw wereldrecord in de premium klasse.

Sandvik Coromant Center

In oktober 2014, na twee jaar bouwen, opende Sandvik Coromant haar vlaggenschip Sandvik Coromant Center in Sandviken, Zweden. In november van hetzelfde jaar, opende het bedrijf een soortgelijk centrum in Langfang, China. Senior Project Manager Bertil Isaksson zei destijds dat Sandvik Coromant zich voorstelt dat deze centra wereldwijde ontmoetingsplaatsen zullen worden voor de industrie.

“We willen graag laten zien dat Sandvik Coromant deel uitmaakt van de productie-industrie van de toekomst,” zei hij. “Bezoekende klanten krijgen een idee wat er staat te gebeuren in hun bedrijfstak. Ze krijgen ook inzicht in wat Sandvik Coromant kan bieden als partner.”

“We zijn duidelijk als het gaat om wat we willen dat de klant zich herinnert wanneer ze vertrekken,” zegt Isaksson. “Vanuit een technisch perspectief gezien, kunnen ze kennis maken met onze nieuwe producten en oplossingen krijgen voor hun productiviteitsuitdagingen. Wanneer de uitdagingen geavanceerd zijn, kunnen wij hen helpen met onze applicatiekennis. Ik kan garanderen dat ik een oplossing heb die tegemoet komt aan hun behoeften.”

De centra maken deel uit van een netwerk van Sandvik Coromant centra wereldwijd, en know-how die word verkregen in één centrum kan gemakkelijk worden gedeeld met andere centra. Klas Forsström, de president van Sandvik Coromant ten tijde van de opening van het Sandvik Coromant Center in Sandviken, gaf een toelichting bij de investering. “We hebben een ontmoetingsplaats van wereldklasse gebouwd en we zijn ervan overtuigd dat dit is wat de industriële productie nodig heeft," zei Forsström. “Het is een centrum voor iedereen die geïnteresseerd is in productiviteitswinsten, geavanceerde onderzoeksinnovaties en de toekomst van wereldwijde productie.”