선삭 가공

Product overview

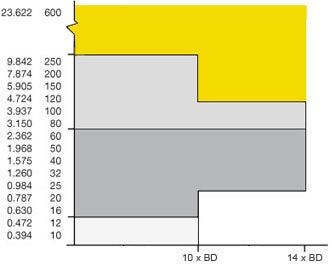

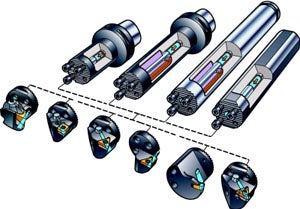

보링 바 선택은 생산 경제성에 큰 영향을 미칩니다. 샌드빅 코로만트 공구 제품군은 직경 10 mm에서 100 mm (0.40 ~ 9.84 inch)에 이르는 다양한 솔루션을 표준 공구로 제공하고, 24시간 안에 배송해 드립니다. 이 범위를 벗어나면 최대 600 mm (23.6 inch) 직경까지 엔지니어링 공구를 이용하실 수 있습니다.

오버행 범위가 3–14 x BD인 바가 제공되고, Coromant Capto는 직경 16 mm에서 100 mm (0.63 to 3.94 inch) 범위 안에서 적절한 크기를 선택하실 수 있습니다.

짧은 오버행에서 생산성 보장

일반적으로 최대 4 x BD 오버행을 위한 강 또는 초경 보링 바를 사용할 수 있지만, 이 범위에서도 Silent Tools 바는 생산성 측면에서 다양한 장점을 제공합니다. 최대 10 x BD 오버행은 보통 강 진동방지 보링 바를 사용해 해결되지만, 10 x BD 이상의 오버행은 반경방향 편향과 진동을 해결하기 위해 초경 보강 진동방지 보링 바가 필요합니다.

| 보링 바 직경, DMM | ||||

| inch | ||||

|   | |||

| 최대 오버행 | ||||

강 진동방지 보링 바 | 초경 보강 진동방지 보링 바 |

| 엔지니어링 제품 | |

| CoroTurn® SL – QC | |

| CoroTurn® SL | |

| 통합 |

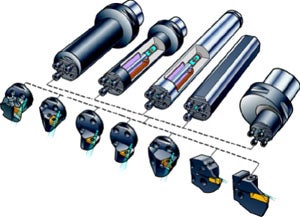

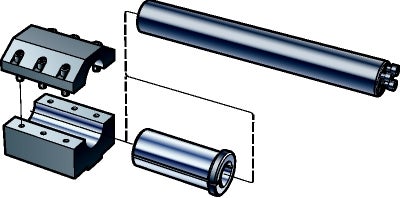

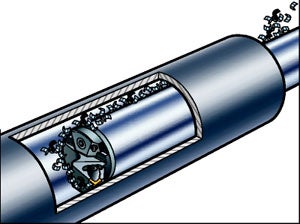

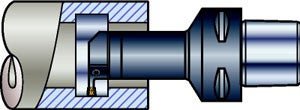

커팅 헤드와 Silent Tools 진동방지 보링 바를 함께 사용할 경우, 팁 시트가 파손되었을 때 헤드를 손쉽게 교환할 수 있습니다.

직경이 32 및 80 mm (1.26 및 3.15 inch)인 퀵 체인지 QS를 포함해 일반 선삭 가공, 절단 및 홈 가공, 나사 가공에 사용할 수 있는 약 500가지의 다양한 커팅 헤드 제품군을 제공합니다. 또한 CoroTurn HP 커팅 헤드 전용 제품군도 있습니다.

커팅 헤드와 Silent Tools 진동방지 보링 바를 함께 사용하면 다양한 가공에서 커팅 헤드를 사용할 수 있어 유연성이 향상됩니다.

큰 원통형 보링 바는 Coromant Capto, 퀵 체인지 커플링 유닛 등 다양한 커플링으로 제공됩니다.

CoroTurn® SL

퀵 체인지 QS

|  |

| |

|

바 유형

내경 선삭 가공은 진동에 매우 민감합니다. 최상의 안정성과 정확성을 확보하려면 공구 오버행을 최소화하고 가능한 한 가장 큰 공구 크기를 선택해야 합니다. 강 진동방지 보링 바를 사용한 내경 선삭 가공에서는 570-3C 유형의 바를 우선 추천합니다.

선삭 가공보다 반경방향 부하가 큰 홈 가공과 황삭 나사 가공에서는 570-4C 유형의 바를 권장합니다.

아래 표는 바 유형별 최대 권장 오버행입니다.

초경 보강 바의 정적 강성은 오버행이 동일한 강 바에 비해 약 2.5배 향상되었습니다.

진동방지 시스템은 오버행 길이별로 다릅니다.

| 바 유형 | 선삭 가공 | 홈 가공 | 나사 가공 | |

| 강 보링 바 | 4 x BD | 3 x BD | 3 x BD | |

| 초경 보링 바 | 6 x BD | 5 x BD | 5 x BD | |

강 진동방지 보링 바 |  | 10 x BD | 5 x BD | 5 x BD* |

초경 보강 진동방지 보링 바 |  | 14 x BD | 7 x BD | 7 x BD |

______________________________________________________________

* 570-4C 바

적절한 길이 대 직경 비율에 따라 적합한 보링 바 재질을 선택하십시오. 초경 바는 강 바에 비해 정적 강성이 더 높고, 따라서 더 큰 오버행이 허용됩니다.

그림에서 볼 수 있듯이 적절한 길이 대 직경 비율에 따라 적합한 보링 바 재질을 선택할 수 있습니다.

나사 가공과 홈 가공은 선삭 가공에 비해 반경방향 절삭 부하가 더 크기 때문에 권장 최대 오버행도 제한됩니다. 진동방지 메커니즘은 동적 강성을 증가시키기 때문에 더 큰 오버행이 가능합니다.

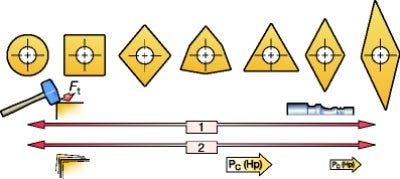

| 1 = 솔리드 강 바 | |

| 2 = 초경 바 | |

3 = 강 진동방지, 짧은 버전 4–7 x BD | |

4 = 강 진동방지, 긴 버전 7–10 x BD | |

5 = 초경 보강 진동방지 보링 바 10–12 x BD & 12–14 x BD |

Main considerations

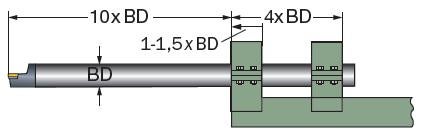

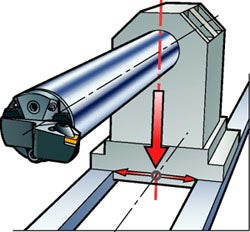

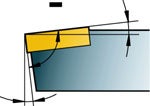

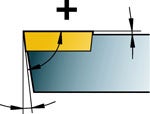

클램핑 안정성과 올바른 중심 높이는 가공물의 올바른 치수 공차와 표면 조도를 달성하기 위한 두 가지 중요 요소입니다. 원통형 보링 바를 스플릿 슬리브 홀더에 클램핑해 최대 밀착 영역을 확보하십시오. EasyFix 슬리브를 사용하면 가장 안정된 클램핑과 정확한 중심 높이 설정이 가능합니다. 중심 높이는 경사각과 공구에 가해지는 절삭 부하에 영향을 줍니다.

권장 클램핑 공차는 ISO H7이고, 영구 변형을 방지할 수 있도록 최소 45 HRC의 스플릿 부싱 재질을 사용할 것을 권장합니다. 바를 손상시킬 수 있으므로 스크류를 바 섕크와 직접 밀착하여 사용하지 마십시오.

오버행이 긴 가공 시 올바른 클램핑은 아무리 강조해도 지나치지 않습니다.

보링 바 - 일반

- 충분한 클램핑 밀착을 보장하려면 ~1 µm의 표면 조도가 필요합니다.

- 권장 클램핑 길이는 4 × BD입니다. 가능하면 200 mm (7.87 inch)를 넘는 보링 바는 6 × BD의 클램핑 길이를 사용할 것을 권장합니다.

- 스플릿 슬리브 안의 원통형 보링 바. 권장 클램핑 공차는 ISO H7입니다.

- 영구 변형을 방지하기 위한 스플릿 부싱 재질, 최소 45 HRC

- 바가 크면 이중 베어링 캡을 사용하십시오.

- 최상의 클램핑 안정성을 위해 스플릿 보링 바 홀더를 사용하십시오.

가공물의 설계와 치수가 보링 바의 직경과 길이를 결정하게 하십시오. 최상의 클램핑 안정성을 위한 우선 추천은 Coromant Capto 커플링 또는 스플릿 슬리브입니다. 보어의 직경과 하단에 도달하는 데 필요한 길이를 통해 사용할 보링 바의 종류를 알 수 있습니다.

Silent Tools 바의 클램핑

CNC 선반의 터렛의 설계나 복합 가공기의 유연성 때문에 보통 강도가 감소합니다. 작은 터렛 폭은 클램핑 길이와 더 큰 원통형 보링 바의 바 직경 간 비율을 감소시키고, 그 결과 셋업 안정성이 감소합니다.

Coromant Capto 커플링은 터렛 선반 기계에서도 솔루션이 될 수 있습니다. 이는 긴 슬리브의 필요성을 최소화하고 퀵 체인지의 장점이 부가된 안정된 셋업을 보장합니다.

올바른 클램핑의 중요성은 아무리 강조해도 지나치지 않습니다. 그림은

1) 잘못된 클램핑일 때와 2) 스플릿 홀더 클램핑일 때의 표면 조도를 보여줍니다.

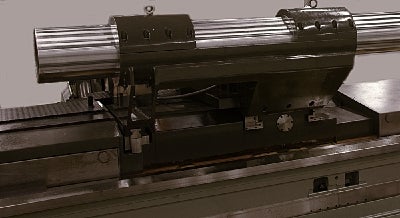

플랫 베드 선반

터렛 선반에 비해 공구 포스트가 있는 플랫 베드 선반은 더욱 견고하고 안정적이며, 더 크고 긴 보링 바를 고정할 수 있습니다. 이 경우 기계의 한계를 결정하는 요소는 공구 포스트, 기계 크기 그리고 설계의 강도가 될 수 있습니다.

기계 슬라이드와 지브의 안정성은 오버행이 긴 Silent Tools 보링 바를 고정할 때 좋은 결과를 얻기 위해 매우 중요한 요소입니다. 최상의 결과를 위해서는 공구 포스트 클램핑에 교차 지브가 넓게 펴져있고 4 x BD의 클램핑 길이와 같거나 넓도록 설계된 큰 지브가 있어야 합니다. 바 크기가 증가하면 무게가 크게 증가한다는 사실을 기억하십시오.

- 직경 100 mm (3.94 inch) = 88 kg (194.0 lb)

- 직경 120 mm (4.72 inch) = 140 kg (308.7 lb)

| 최상의 공구 포스트 설계는 바가 기계 슬라이드 사이에 직접 장착된 A 프레임입니다. |  |

공구와 공구 홀더 간의 밀착, 설계 및 치수 공차가 최상의 보링 바 성능을 위한 중요 요소입니다. 최상의 안정성은 바를 완전히 둘러싸는 홀더를 사용할 때 가능합니다. 스크류가 있는 V형 바 홀더와 원통형 홀더는 권장되지 않습니다.

300 mm (11.81 inch) 바 직경용 스플릿 홀더. 교차 슬라이드 간 거리가 1,200 mm (47.24 inch) (4 x BD)입니다.

중심 높이 설정 공구모든 원통형 CoroTurn SL 바에는 절삭날의 중심 높이를 정확하고 올바르게 설정하기 위한 빠르고 간단한 방법이 사용됩니다.

가공 중에 바가 중심 아래로 약간 치우치더라도 올바른 바 장착은 중심선 위입니다. 대안이 될 수 있는 설정 공구로는 높이 게이지와 교차 테스트 레버가 있습니다. |  | |

| ||

|

오버행이 10 x BD인 진동방지 300 mm CoroTurn SL 퀵 체인지 보링 바.

압력과 방향

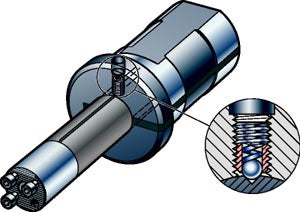

최상의 공구 수명과 공정 안정성을 확보하려면 절삭유를 절삭 영역에 정확하게 조준해야 합니다. SL 퀵 체인지 헤드가 장착된 공구는 절삭유를 절삭 영역에 정확하게 조준하기 위해 절삭유 노즐을 수동으로 조절해야 합니다. 최상의 결과를 얻으려면 공구를 통합 절삭유 및 복수의 노즐과 함께 사용하십시오. 이는 오버행이 긴 내경 선삭 가공에서도 마찬가지로 중요합니다. 절삭유 유량을 켜고 끄려면 육각 키를 사용하십시오.

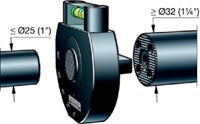

보링 바와 보어 내부 간 여유는 칩 배출을 돕고 반경방향 편향을 방지하는 데 있어 매우 중요합니다. 보어 직경이 100 mm (3.94 inch)이면 적용 가능 바는 80 mm (3.15 inch)입니다. 이는 칩 배출을 돕기 위한 충분한 여유를 제공하고 공구와 가공물의 파손을 방지합니다.

절삭유는 BSP(British Standard Pipe) 나사식 이음쇠와 함께 일반 크기의 커넥터를 사용해 보링 바 뒤에서 공급할 수 있습니다. 샌드빅 코로만트 진동방지 보링 바에는 나사식 절삭유 유입 구멍이 있습니다.

Factors that influence vibration

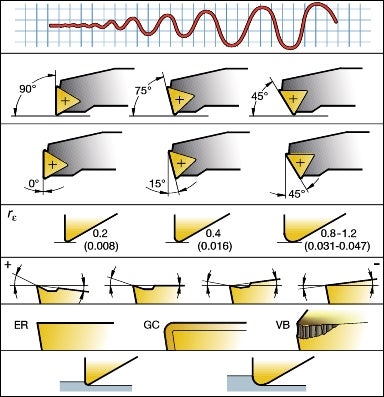

진동 성향 최소화 방법:

- 큰 절입각과 포지티브 경사각을 사용하십시오.

- 큰 노즈 반경과 포인트 각도를 사용하십시오.

- 포지티브 매크로 형상을 사용하십시오.

- 마이크로 형상에서 마모 패턴과 ER 처리를 제어하십시오.

- 절삭 깊이가 노즈 반경보다 커야 합니다.

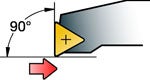

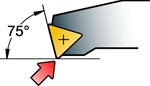

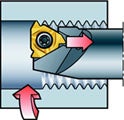

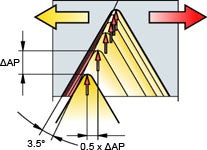

반경방향 부하가 낮으면 반경방향 편향과 진동으로 인한 문제가 감소합니다. 최상의 결과를 얻으려면 90° 절입각(0° 리드각) 사용 시 노즈 반경보다 큰 반경방향 절삭 깊이를 사용하십시오. 반경방향 절삭 깊이가 더 작으면 45° 절입각이 동일한 결과를 보장합니다.

| 진동 성향 |

| 절입각 | |

| 리드각 | |

| 노즈 반경 및 포인트 각도. mm (inch) | |

| 매크로 형상 | |

| 마이크로 형상 | |

| 노즈 반경 대비 절삭 깊이 |

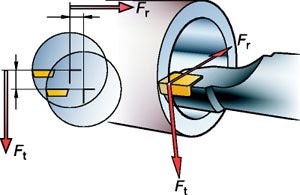

부하 방향을 조절하면 편향이 감소할 수 있습니다.

- 가능한 한 90°에 가까운 절입각(리드각 0°)을 사용하면 축방향으로 가공물로부터 돌아오는 이송력의 비중을 극대화할 수 있습니다. 축방향 부하는 동일한 반경방향 부하보다 공구 편향이 감소합니다.

- 내경 선삭 가공은 절입각이 75°(리드각 15°) 이상이어야 합니다.

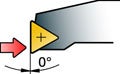

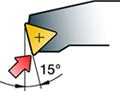

- 경사각이 포지티브할수록 가공물의 가공에 필요한 절삭 부하가 감소합니다. 절삭 부하가 감소하면 편향이 감소합니다.

- 반경방향 부하가 감소하면 반경방향 편향이 감소합니다.

|  | |

|  | |

| 부하 방향: 주로 축방향 | 부하 방향: 축방향 및 반경방향 | |

|  | |

| 네거티브 경사각은 절삭 부하를 증가시킵니다. | 포지티브 경사각은 절삭 부하를 감소시킵니다. |

F

t

= 탄젠셜 부하 및 Fr = 반경방향 부하

인서트 포인트 각도

공구의 절입각 및 접근성 요건에 따라 인서트 모양을 선택하십시오. 한 가지 원칙은 진동 성향 감소를 위해 가능한 한 가장 작은 노즈 반경을 선택하는 것입니다. 포인트 각도와 관련해서 두 가지 경우가 있습니다.

- 작은 인서트 포인트 각도는 공구 안정성을 향상시키고, 우수한 표면 여유를 보장하고, 공구가 반경방향으로 진동하기 시작할 때 칩 부위 변화가 작습니다.

- 큰 인서트 포인트 각도는 인서트 강성과 신뢰성을 보장하지만, 더 큰 절삭날이 절삭에 결합되기 때문에 더 큰 가공 출력을 요구합니다.

포지티브 형상

포지티브 형상과 포지티브 경사각은 절삭 부하와 공구 편향을 감소시킵니다. 따라서 절삭 조건에 맞는 칩 브레이커와 함께 가능한 한 가장 포지티브한 형상을 선택하십시오. 이는 내마모성과 날 강성 그리고 칩 컨트롤을 다소 감소시킬 수 있습니다. 따라서 진동 컨트롤은 항상 균형의 문제입니다.

와이퍼 인서트

보통 와이퍼는 진동 방지를 위한 우선 추천 대상이 아닙니다. 절삭 부하와 반경방향 편향의 증가를 해결하기가 어렵기 때문입니다. 그러나 매우 안정된 조건에서는 와이퍼 인서트가 표면 조도와 절삭 조건을 향상시킬 수 있습니다.

날 라운딩날 라운딩(ER)이 작으면 모든 방향에서 절삭 부하가 감소합니다. 이는 더욱 쉬운 절삭 수행과 공구 편향 감소를 의미합니다. 연마급 인서트는 직접 가압 인서트보다 날 라운딩이 작습니다. 이는 비코팅 인서트나 얇게 코팅된 인서트에서도 마찬가지입니다. |  |

|  |  | ||

| M = 직접 가압 인서트 | G = 연마급 인서트, 보통 ER이 더 작음 | E = 정밀 공차 및 날카로운 날용 연마급 인서트 |

절삭 조건

전면 마모를 비롯한 과도한 인서트 마모는 공구와 가공물 벽 사이의 여유를 변경시키기 때문에 피해야 합니다.

|  |

|

절삭 속도, vc

올바른 절삭 속도를 사용하면 표면 조도, 절삭 부하 및 공구 수명에 영향을 미치는 구성인선을 방지할 수 있습니다.

- 과도한 절삭 속도는 전면 마모를 발생시키기 때문에, 특히 깊은 홀 가공 시 칩 걸림, 칩 배출 불량, 인서트 파손으로 인한 안정성과 신뢰성의 저해를 가져옵니다.

- 절삭 속도가 너무 낮으면 구성인선이 발생합니다.

- 불균일한 마모 패턴은 공구 수명과 표면 조도에 악영향을 미치기 때문에 항상 마모 패턴에 주의를 기울여야 합니다.

- 가공물 소재는 적용 가능 절삭 속도에 큰 영향을 미칩니다.

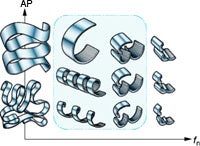

절삭 깊이, ap, and feed, fn

ap와 fn은 최상의 칩 부위를 달성하는 데 있어 매우 중요합니다. 2가지 원칙이 있습니다.

- ap를 노즈 반경보다 크게 프로그램하십시오.

- 표면 조도 요건에 따라 fn이 노즈 반경의 최소 25%가 되게 프로그램하십시오.

오버행이 긴 가공을 수행할 때 진동이 발생하면 가장 먼저 고려해야 할 사항 중 하나는 이송을 증가시키는 것이고 그 다음으로 절삭 속도를 변경하는 것입니다. 보통 더 높은 절삭 속도에서 최상의 결과를 얻을 수 있습니다.

칩 부위

- 칩 부위가 너무 크면 절삭 부하도 너무 커집니다.

- 칩 부위가 너무 작으면 공구와 가공물 간 마찰이 너무 커지고 마멸 효과가 발생합니다.

Tips and tricks

가능한 한 가장 큰 바 직경과 가장 작은 오버행을 선택해 진동 위험을 줄이십시오. 권장 클램핑 길이, 최소 4 x BD를 사용하십시오.

10 x BD 이상인 CR 보링 바의 절삭은 허용되지 않습니다. 570-4C 바는 진동방지 메커니즘 위 클램핑이 허용되지만, 3C 바는 허용되지 않습니다. 570-3C 짧은 버전 바가 최소 길이까지 절삭할 때 클램핑 길이는 진동방지 메커니즘 위 클램핑을 피하기 위해 3 x BD를 초과해서는 안 됩니다. 570-3C 바 직경 >100mm (3.94 inch)으로 절삭하지 마십시오.

표준 바의 개조

| 바 직경 | L, 절삭 후 최소 길이 | |

| BD | 짧은 버전 4–7 × BD | 긴 버전 7–10 × BD |

| mm | mm | mm |

| 16 | 100 | 155 |

| 20 | 125 | 200 |

| 25 | 155 | 255 |

| 32 | 190 | 320 |

| 40 | 240 | 410 |

| 50 | 305 | 520 |

| 60 | 380 | 630 |

| 80 | 630 | 630 |

| 100 | 770 | 770 |

최소 4 × BD의 클램핑 길이를 권장합니다.

| 바 직경 | L, 절삭 후 최소 길이 | |

| BD | 짧은 버전 4–7 × BD | 긴 버전 7–10 × BD |

| inch | inch | inch |

| 0.625 | 4 | 7 |

| 0.750 | 5 | 8 |

| 1.000 | 7 | 11 |

| 1.250 | 8 | 13 |

| 1.500 | 10 | 17 |

| 1.750 | 10.4 | 18 |

| 2.000 | 12 | 21 |

| 2.500 | 15 | 25 |

| 3.000 | 20 | 20 |

| 4.000 | 30.3 | 30.3 |

최소 4 × BD의 클램핑 길이를 권장합니다.

바의 두 선은 최소 및 최대 오버행을 가리킵니다. 오버행이 해당 범위 안에 있는지 확인하십시오. 이 범위를 벗어나면 진동방지 기능이 보장되지 않습니다.

칩 배출

최상의 칩 배출을 위해서는 공구 홀더를 통합 절삭유 및 짧은 나선형 칩을 생성하는 인서트 형상과 함께 사용하십시오. 칩 배출이 불량하면 절삭유 유량을 증가시키거나, 인서트 형상을 변경하거나 아니면 절삭 속도를 증가시켜 더 짧은 칩을 생성하십시오.

또 다른 대안은 대체 공구 경로를 고려하는 것입니다. 뒤집어진

커팅 유닛은 실제로 칩 배출을 개선합니다.

바와 홀 사이에 칩을 위한 충분한 공간이 있는지 확인하십시오. 그렇지 않을 경우 공구가 칩을 표면으로 눌러 공구 바디가 파손될 수 있습니다.

|  |

노즐 조절

절삭유 유량을 켜고 끄려면 육각 키를 사용하십시오. SL 퀵 체인지 헤드는 동일한 육각 키를 사용해 노즐 방향을 조절하십시오.

와이퍼 인서트

매우 안정된 조건에서 와이퍼는 표면 조도와 생산성을 향상시킬 수 있습니다. 와이퍼 사용 시 일반 권장사항은 이송을 증가시키고 더 작은 노즈 반경을 선택하는 것입니다.

내경 나사 가공

진동 위험을 줄이려면 다음 정보를 참조하십시오.

- 수정된 플랭크 이송을 사용하십시오.

- 패스당 인피드가 0.2 mm (0.0078 inch)를 초과해서도 안 되고 0.06 mm (0.0024 inch) 미만이어서도 안 됩니다.

- 최종 패스는 항상 인피드율을 줄이십시오.

- 가장 낮은 절삭 부하를 위해 날카로운 형상을 사용하십시오.

최상의 칩 배출:

- 수정된 플랭크 이송을 사용해 나선형 칩을 홀 입구 쪽으로 인도하십시오.

- 안정된 조건에서는 안에서 밖으로의 이송 방향을 사용하십시오. 왼쪽 또는 오른쪽 플랭크를 선택해 칩 흐름을 조종하십시오.

- 최상의 칩 배출을 위해 절삭유를 사용하십시오.

| 칩 방향 | 이송 방향 | ||

|  | ||

| 안에서 밖으로의 이송 방향 | 수정된 플랭크 인피드는 칩을 홀 밖으로 내보냅니다. |

내경 홈 가공 및 프로파일 가공

진동 위험을 줄이려면 다음 정보를 참조하십시오.

- 가능한 한 가장 짧은 오버행과 가장 가벼운 절삭 형상으로 셋업하십시오.

- 작은 인서트를 사용하고 한 번 대신 여러 차례 절삭하십시오.

- 최상의 칩 배출을 위해 밖에서부터 시작해 안쪽으로 중첩 절삭하십시오.

- 사상 가공은 측면 선삭 동작일 수 있습니다. 안에서부터

시작해 바깥으로 선삭하십시오. - 칩 컨트롤 개선과 진동 감소를 위해 램핑/선삭 가공을 사용할 수 있습니다.

- 황삭 가공 시 우승수 또는 좌승수 인서트를 사용해 칩을 인도하십시오.

일반 셋업

바를 기존 방식대로 사용하면 인서트를 아래로 미는 절삭 부하가 발생합니다.

대체 셋업

바를 뒤집어서 사용하면 절삭 부하 방향이 바뀌어 안정성이 향상됩니다. 또한 칩 배출도 향상됩니다. 이 방법은 소직경에서도 신중한 고려가 필요합니다. 단속 절삭에 의해 절삭 부하가 0까지 감소하면 바가 선삭 방향으로 가공물에 대하여 튀어나오고 더 큰 절삭 부하를 받아 공구와 가공물이 파손될 수 있습니다.

취급

최상의 성능을 위해 모든 부품을 세척하고 최소한 일 년에 한번 오일로 윤활하십시오. 필요 시 스크류에도 윤활제를 바르십시오. 마모되었거나 낡은 스크류와 와셔는 교환하십시오.

진동방지 바는 얇은 벽 두께 때문에 변형될 수 있습니다. 조립 시 바가 올바르게 고정되었는지 확인하십시오. Silent Tools 제품을 사용할 때는 항상 클램핑을 점검하십시오. 토크 렌치를 사용해 스크류를 적절히 조이십시오.

요약: 진동 방지 방법

정적 강성 향상

- 클램핑 및 셋업 점검

- Coromant Capto 또는 스플릿 홀더 사용

- 최소 공구 오버행 및 최대 직경

- 재질 보강(보링 바)

동적 강성 향상

- 작은 인서트 포인트 각도

- 진동방지 공구 사용

- 가능한 한 절삭 공구 앞에 실리는 무게를 낮게 유지

절삭 부하 감소

- 포지티브 절삭각 사용

- ER이 작은 포지티브 인서트 형상 사용

편향 방지

- 절삭 부하 방향을 반경방향에서 축방향으로 변경

- 90°에 가까운 절입각(리드각 0°)

- 노즈 반경보다 큰 절삭 깊이

칩 컨트롤 사용

- 절삭유 유량 증가

- 공구와 가공물 간 여유

- 칩이 모두 배출되었는지 확인

주의!

진동방지 보링 바에 지나친 부하를 주지 마십시오. 최대 부하는 제품에 표시되어 있고, www.sandvik.coromant.com/calculators에서 계산기를 이용해 최대 부하를 계산할 수도 있습니다.