밀링 가공

Product overview

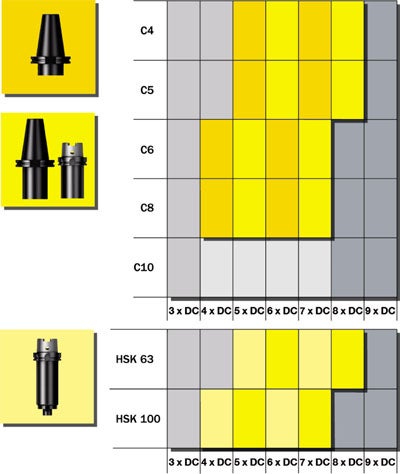

HSK 또는 모듈식 Coromant Capto 커플링과 함께 다양한 표준 Silent Tools 밀링 어댑터가 있습니다. 표준 어댑터 중 적합한 것이 없다면 특수 설계 솔루션을 사용하십시오. 슬리팅 커터용 어댑터와 대형 측면 밀링 및 롱에지 커터에 내장된 진동방지 시스템도 특수 설계 솔루션으로 제공됩니다.

엔드밀 및 정사각형 직각 평면 밀링 커터 | 평면 밀링 및 정사각형 직각 평면 밀링 커터용 진동방지 어댑터 | |

| CoroMill® 390D | 진동방지 어댑터 – Coromant Capto | 진동방지 어댑터 – HSK |

|  |  |

원통형 섕크 또는 Coromant Capto 백엔드 커플링 | Coromant Capto 백엔드 커플링(C4, C5, C6 및 C8) | HSK 백엔드 커플링 (HSK 63 및 HSK 100) |

코오스, 크로스 및 엑스트라 크로스 피치 | 다양한 교환형 커팅 헤드 | 다양한 교환형 커팅 헤드 |

Dc: 20-40 mm (0.787-1.575 inch) | 관통 절삭유 | 관통 절삭유 |

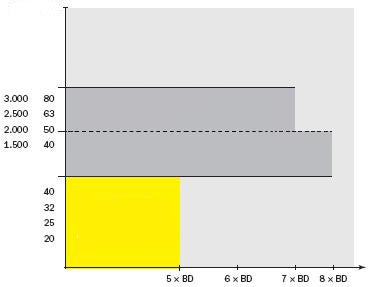

| 오버행: ≤ 5 x BD | BD: 40-80 mm (1.968-3.150 inch) | BD: 63-100 mm (2.480-3.937 inch) |

DMM: 16-32 mm (0.750-1.500 inch) | DMM: 16-27 mm (0.750-1.000 inch) | |

| 오버행: ≤ 8 x BD | 오버행: ≤ 8 x BD |

- CoroMill 390 밀링 커터가 통합된 최소 20–40 mm (0.79–1.57 inch)의 진동방지 솔루션은 표준 제품군으로 제공됩니다.

- 40 mm (1.57 inch) 이상에서는 Coromant Capto 크기 C4–C8과 아버 관통 절삭유 마운팅이 표준으로 제공되는 진동방지 어댑터를 사용할 수 있습니다. 기본 홀더와 함께 대부분의 기계 인터페이스에 어댑터를 진동방지 공구로 조립할 수 있습니다.

- HSK 커플링을 사용하는 기계는 샌드빅 코로만트 HSK 기본 홀더와 함께 조립할 수 있도록 통합 어댑터가 제공됩니다.

- 표준 제품군에는 MSSC 홀더 어댑터도 있습니다.

| 어댑터 직경, BD | |||

| inch | mm | ||

| 오버행 LU/BD |

| 엔지니어링 제품 |

| 회전 공구용 Coromant Capto® & HSK 어댑터 평면 밀링 및 정사각형 직각 평면 밀링 커터용 진동방지 어댑터 |

| CoroMill® 390D 엔드밀 및 정사각형 직각 평면 밀링 커터 |

CoroMill® 390D – 적용 분야

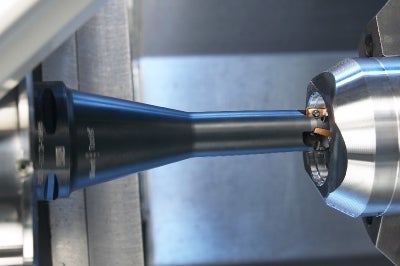

CoroMill 390D는 가늘고 긴 공구의 생산성을 향상시키고 수직 기계와 수평 기계 모두에서 잘 작동합니다. 이 커터는 넓은 도달 범위를 위해 설계되었고 복합 가공기에서 척에 근접해 가공할 때 효율적입니다.

이 제품군은 직경이 20, 25, 32 mm (0.79, 0.94, 1.26 inch)이고 도달 범위가 절삭 직경 DC의 3–5배인 Coromant Capto 크기 C6, C5 및 원통형 섕크로 구성됩니다.

- 높은 안정성

- 다양한 기본 홀더 구성

- closed reach에 우선 추천

- 높은 안정성

- 다양한 기본 홀더 구성

- 통합 복합 가공 스핀들

- open reach에 우선 추천

- Coromant Capto® C5

- Coromant Capto® C6

- 원통형 섕크

- 정확한 커터 고정을 위한 HydroGrip

- 콜렛 척

짧거나 긴 기본 홀더

길이가 다양한 어댑터와 기본 홀더의 아버 마운팅과 함께 최대 8 x BD인 대부분의 어플리케이션을 위한 솔루션이 제공됩니다. 8 x BD 이상의 오버행이나 사양 요건이 다를 때는 엔지니어링 솔루션이 최상의 대안입니다.

| 일반/솔리드 |  |

엔지니어링 솔루션 |

평면 밀링 및 정사각형 직각 평면 밀링 커터용 진동방지 어댑터

- Cx-391.05CD

- 392.41005CD

Main considerations

회전 공구를 사용한 가공은 보링 바가 고정된 공구 포스트에 있는 선삭 가공과 다르지만, 성공적인 가공을 위한 조건은 대부분 동일합니다.

|  |

진동 감소

가공물 셋업과 기계 안정성은 진동을 최소화하기 위해 신중하게 고려해야 하는 두 가지 중요 요소입니다.

가공물

- 가공 공정 중 발생하는 절삭 부하를 지탱할 수 있도록 가장 유리한 방식으로 가공물을 고정하십시오.

- 설계와 절입각이 가장 안정된 가공물 방향으로 절삭 부하를 발생시키는 밀링 가공 방식을 사용하십시오.

- 가능한 한 가장 안정된 절삭 조건을 확보할 수 있도록 가공 전략과 방향을 최적화하십시오.

기계

- 기계 조건은 진동에 큰 영향을 미칩니다. 스핀들 베어링이나 이송 메커니즘의 과도한 마모는 가공 특성을 저해합니다.

모든 Silent Tools 진동방지 어댑터는 서로 다른 오버행에 맞게 서로 다르게 구성된 진동방지 시스템과 함께 설계되었습니다. 최상의 성능은 연장 어댑터를 사용하는 대신 최적화된 길이의 사용을 통해 달성됩니다. 7–8 x BD 이상이 필요하면 엔지니어링 어댑터를 사용하십시오.

최적화된 영영에 진동방지 어댑터 사용! |

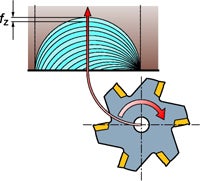

Programming guidelines

평면 밀링 가공의 일반 규칙은 여러 개의 길이 방향 패스를 수행하는 대신 밀링 커터를 계속해서 절삭에 유지하는 것입니다. 이는 절입 및 진출 횟수를 최소화하고 진동을 발생시키는 불리한 부하로부터 인서트를 보호합니다.

|  |

| 절삭으로 롤인 | 커터 밀착 유지 |

절삭으로 롤인

시계방향으로 절삭으로 롤인해 얇은 칩을 생성하고 진출 시 0에 접근하십시오. 이러한 접근법은 진출 접근 시 두꺼운 칩으로부터 발생하는 진동 성향을

제거합니다.

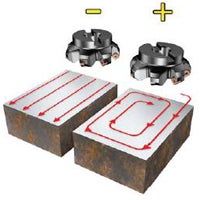

밀링 방향

대부분의 밀링 가공에서는 하향 밀링이 가장 적합합니다. 일부 경우, 기계 출력이 불충분하거나 가공물이 매우 무를 때는 상향 밀링이 권장됩니다. 그러나 상향 밀링 시 절삭 부하가 가공물을 들어올리는 경향이 있다는 사실을 기억하십시오. 가공물 클램핑 시 이에 대한 조치를 반드시 취해야 합니다.

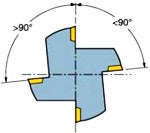

위치 및 직경

일반 평면 밀링 가공에서는 커터 직경이 절삭 폭보다 20-50% 더 커야 하고, 약간 중심을 벗어나게 위치해야 합니다. 커터를 정중앙에 위치시키지 마십시오.

커터 직경이 가공물보다 작을 때는 최대 절삭 폭이 커터 직경의 60-70%가 되도록 하는 것이 좋습니다.

풀 슬롯 밀링 가공에서는 진동을 방지하기 위해 결합되는 인서트 수를 줄이는 것이 매우 중요합니다.

Factors that influence vibration

진동에 주요한 영향을 미치는 네 가지 기본 요소가 있습니다.

- 절입각/리드각 및 절삭 부하

- 반경방향 절삭 깊이 대비 커터 직경

- 인서트 형상

- 커터 피치

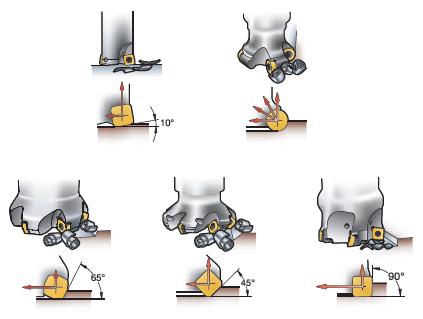

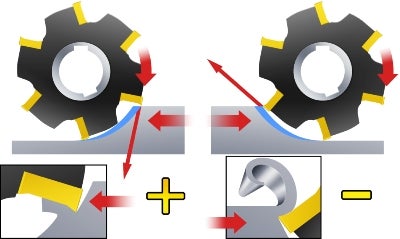

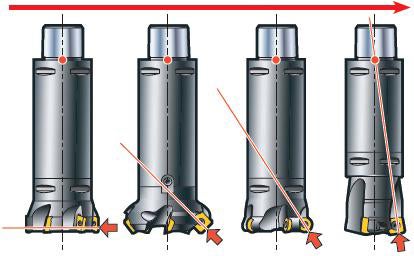

절입각

절입각은 절삭 부하의 방향을 결정하기 때문에 매우 중요합니다. 절입각(KAPR)이 클수록 반경방향 절삭 부하가 커집니다. 공정과 용도에 맞는 커터를 선택하십시오.

반경방향 절삭 부하가 증가하면 진동방지 공구와 일반 공구의 성능 차이를 느낄 수 있습니다.

절입각이 작고 오버행이 짧으면 진동 발생 전에 커터의 최대 절삭 깊이에 도달할 수 있습니다.

공구 안정성 향상 | |||

| |||

CoroMill 390/ CoroMill 490 | CoroMill 345 | CoroMill 200/ CoroMill 300 | CoroMill 210 |

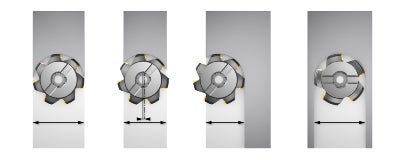

반경방향 절삭 깊이 대비 커터 직경

공구 직경이 작으면 출력 및 토크 요건 뿐만 아니라 편향을 일으키는 절삭 부하도 감소합니다. 밀링 커터 직경 대 반경방향 결합 비율은 최대값보다 작게 유지해야 합니다.

인서트 형상

절삭 공구 형상은 경삭 또는 중삭용이어야 합니다.

Silent Tools 제한사항

고온은 진동방지 시스템의 기능을 변경시킬 수 있습니다. 가능하면 공기 또는 관통 절삭유를 사용하십시오. 극한값인 n (rpm)에서는 진동방지 시스템의 기능이 저하될 수 있습니다.

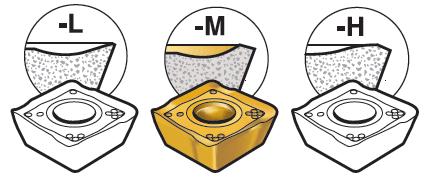

커터 피치

복수의 인서트가 재료에 밀착하면 진동 위험이 커집니다. 그러나 진동 임계 깊이 아래의 절삭 깊이에서 작업하는 한 인서트 수가 많을수록 더욱 생산적입니다. 반경방향 결합과 커터 피치를 통해 최고의 성능에 도달하십시오. 대부분의 경우 코오스 피치가 진동방지 공구를 사용한 생산적인 가공에 가장 적합합니다.

비균등 피치 커터조화력(harmonic force)이 진동을 발생시키기 때문에 비균등 피치 커터는 진동을 최소화하기 위한 효과적인 방법입니다. 비균등 피치 커터가 조화력을 차단하기 때문에 안정성이 향상되고, ae가 높고 오버행이 길 때 특히 유용합니다. |  |

| 코오스 피치 -L | 크로스 피치 -M | 엑스트라 크로스 피치 -H | ||

|  |  | ||

| 인서트 수가 감소한 비균등 피치 커터. 가장 낮은 절삭 부하 때문에 불안정한 가공에 가장 적합. | 인서트 수가 중간인 균등 또는 비균등 피치 커터. 안정적인 조건의 황삭에 가장 적합. | 인서트 수가 최대인 균등 피치 커터. ae가 낮은 고생산성 가공에 가장 적합(한 날 이상 밀착). |

Tips and hints

인서트 재종 및 형상

작은 날 라운딩(ER)을 선택하십시오. 두꺼운 코팅에서 얇은 코팅으로 이동하십시오. 필요 시 비코팅 인서트를 사용하십시오. 칩 형성 기능이 있는 날카로운 포지티브 인서트를 사용하십시오.

절입각

절입각이 작을수록 칩이 얇아지고 절삭날을 따라 더 멀리 퍼집니다. 그러면 날당 이송이 증가합니다. 작은 절입각은 더 많은 절삭 부하를 축 방향으로 전환하고 진동 위험을 감소시킵니다.

커터 피치

대부분의 경우 코오스 피치가 진동방지 공구를 사용한 생산적인 가공에 가장 적합합니다. 코오스 피치 커터를 사용해 절삭 부하 방향의 변화를 늦추십시오. 인서트 수를 줄이면 축방향 절삭 깊이가 크게 증가합니다.

날당 이송

날당 이송이 높으면 가공 기계 스핀들에 일정한 전부하가 가해지고 스핀들이 베어링의 틈을 이용하는 것을 방지합니다.

최대 Q 도달

가능하면 시작값으로 60%–80% 사이의 ae를 선택하십시오. 인서트 수를 줄여 Q를 극대화하십시오. 이는 풀 슬롯 결합을 이용할 때 특히 중요합니다.

칩 배출

압축 공기를 사용해 칩의 재절삭을 방지하십시오. 이는 깊은 캐비티 밀링 가공에서 특히 중요합니다. 코오스 피치 커터는 칩 배출을 위한 더 큰 공간이 있습니다.

절입 및 진출

중심선이나 커터가 가공물 모서리와 일치하는 상황을 피하십시오. 이와 같은 상황에서는 칩 두께가 최대일 때 인서트가 절삭을 벗어나 절입 및 진출 시 매우 높은 충격 부하가 발생합니다.