불규칙한 표면 드릴링

불규칙한 표면을 드릴링하면 드릴 절삭날에 과도하고 불균일한 부하가 가해져 조기 마모가 발생할 수 있습니다. 가이드라인을 따르고 필요할 때 이송을 줄이는 것이 중요합니다.

각 드릴 유형별 과제와 전략에 대해 자세히 알아보십시오.

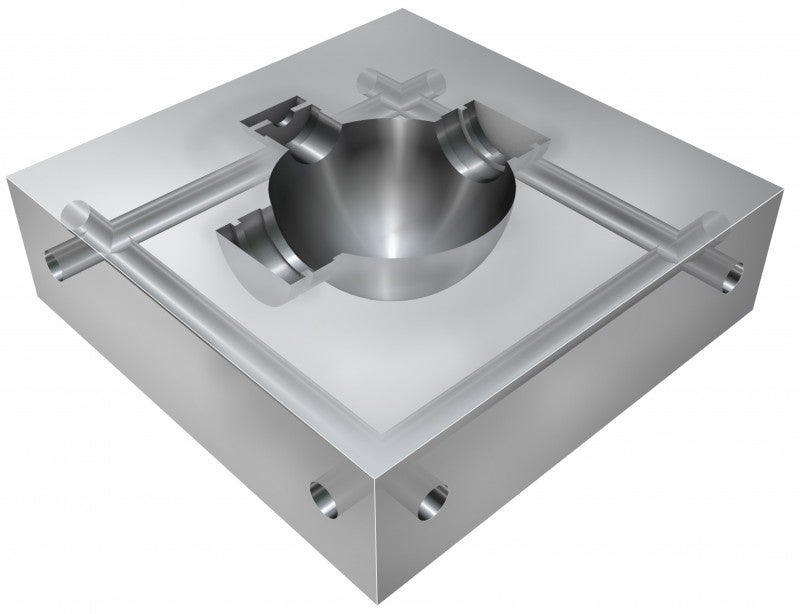

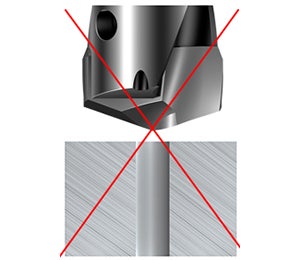

인서트 교환형 드릴

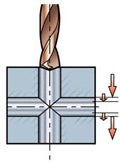

불규칙한 표면 드릴링

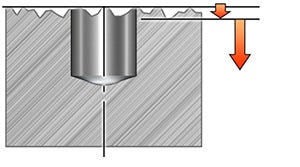

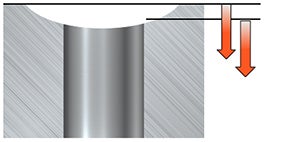

불규칙

볼록

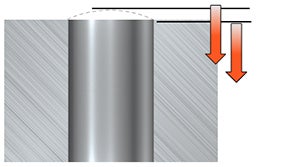

오목

- 진동 성향을 최소화하고 편향의 영향을 감소시키기 위해 가능한 한 가장 짧은 드릴을 사용하십시오.

- 절삭 속도 및 최저 권장 이송의 권장 시작값

- 오목한 반경이 드릴 반경보다 같거나 작을 때 6-7×DC에는 권장하지 않습니다.

사전 드릴링한 홀

- 내측 인서트와 외측 인서트 사이의 균형을 허용 가능한 수준으로 유지하려면 사전 드릴링한 홀이 DC/4보다 크면 안 됩니다.

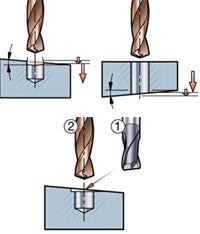

교차 홀 드릴링

도전:

- 칩 배출이 영향을 받으며 더욱 문제가 될 수 있습니다.

- 교차점의 디버링은 단단합니다. 버 형성은 가능한 한 작아야 합니다.

- 기존 드릴링보다 더 많은 공구 마모 발생

가이드:

- 직경이 서로 다른 홀의 경우: 더 큰 홀을 먼저 드릴링해 버 형성을 감소시키십시오.

- 홀을 교차하는 동안 가장 낮은 권장 이송으로 시작하십시오.

- 홀을 교차하는 동안 칩 배출 때문에 긴 칩 소재에서는 권장하지 않습니다.

경사진 입구/출구의 드릴링

절삭날에 불균일하고 과도한 부하 발생

- 드릴이 가공물에 진입/진출할 때 단속 절삭

- 진동 가능성 증가

- 드릴링 프로파일을 왜곡할 수 있습니다.

- 기존 드릴링보다 더 많은 공구 마모 발생

일반 권장사항:

- 안정성은 매우 중요합니다. 작은 길이 대 직경 비율은 공차를 유지하는 데 도움이 됩니다.

- 경사각이 큰 가공물에 진입할 때는 작은 편평한 표면의 밀링 가공을 권장합니다.

경사진 표면 또는 경사진 표면, 절입

- 진동 성향을 최소화하고 편향의 영향을 감소시키기 위해 가능한 한 가장 짧은 드릴을 사용하십시오.

- 완전히 맞물릴 때까지 가장 낮은 권장 절삭 속도와 가장 낮은 권장 이송의 1/3으로 시작한 다음 정상 이송으로 돌아갑니다.

- 4-5×DC 경사진 입구는 최대 15º까지 경사질 수 있습니다.

- 6-7×DC 경사진 입구는 최대 10º까지 경사질 수 있습니다.

경사진 표면 또는 경사진 표면, 출구

- 진동 성향을 최소화하고 편향의 영향을 감소시키기 위해 가능한 한 가장 짧은 드릴을 사용하십시오.

- 절삭 속도 및 가장 낮은 권장 이송의 권장 시작값(또는 그 이하)

- 4-5×DC 경사진 출구는 최대 15º까지 경사질 수 있습니다.

- 6-7×DC 경사진 출구는 최대 5º까지 경사질 수 있습니다.

비대칭 곡면 드릴링

- 경사진 표면과 유사하게 중심에서 바깥쪽으로 굽힘하는 드릴을 최소화하려면 가능한 한 가장 짧은 드릴을 사용하십시오.

- 오목한 표면에서 이송을 최초 관통률의 1/3로 감소

- 곡면의 반경이 드릴 반경보다 커야 합니다.

- 6-7×DC 드릴은 권장하지 않습니다.

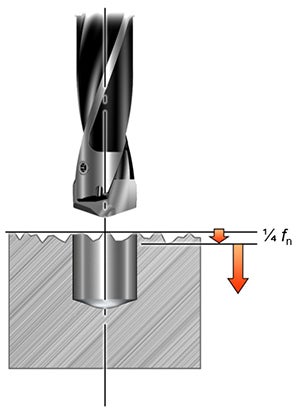

직경이 큰 팁 드릴

불규칙한 표면

- 치핑을 방지하기 위해 이송률을 정상 비율의 1/4로 감소

- 불안정한 조건에서는 예비 홀(가급적이면 짧은 CoroDrill® 870)을 만들거나 편평한 표면을 만들기 위해 스폿 밀링 가공을 하십시오.

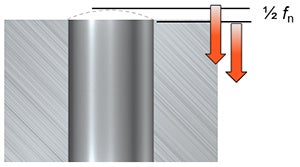

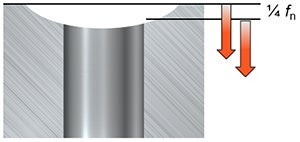

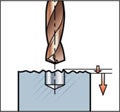

볼록/오목한 표면

볼록

오목

- 홀이 표면에 수직이어야 합니다.

- 최소 권장 표면 반경

- 볼록: 4×DC

- 오목한: 1×DC

- 안정적인 조건을 보장하고 가능한 한 가장 짧은 드릴을 사용하십시오.

- 진입 시 이송 감소

- 볼록: 정상 비율의 1/2

- 오목한: 정상 비율의 1/4

- 유리한 조건에 비해 홀 품질과 공구 수명이 영향을 받을 수 있습니다.

- 반경이 권장 값보다 작은 경우 예비 홀이나 스폿 밀링 가공을 통해 편평한 표면을 만듭니다.

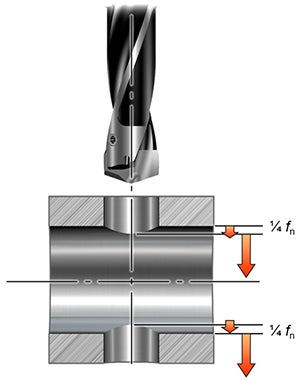

사전 드릴링한 홀

- 절삭날 치핑 위험 때문에 권장 안 함

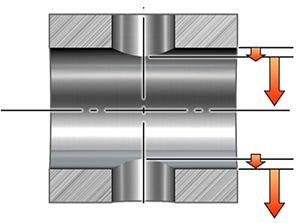

교차 홀 드릴링

도전:

- 칩 배출이 영향을 받으며 더욱 문제가 될 수 있습니다.

- 교차점의 디버링은 단단합니다. 버 형성은 가능한 한 작아야 합니다.

- 기존 드릴링보다 더 많은 공구 마모 발생

가이드:

- 내부 버 형성을 최소화하려면 항상 먼저 더 큰 홀을 드릴링하십시오.

- 교차할 홀의 최소 권장 직경은 2×DC입니다(팁 중심이 가공물에 먼저 진입하기 위해).

- 안정적인 조건을 보장하고 가능한 한 가장 짧은 드릴을 사용하십시오.

- 홀 입구와 출구에서 이송을 1/4로 감소

- 후퇴 이송 감소

- 유리한 조건에 비해 홀 품질과 공구 수명이 영향을 받을 수 있습니다.

경사진 입구/출구의 드릴링

절삭날에 불균일하고 과도한 부하 발생

- 드릴이 가공물에 진입/진출할 때 단속 절삭

- 진동 가능성 증가

- 드릴링 프로파일을 왜곡할 수 있습니다.

- 기존 드릴링보다 더 많은 공구 마모 발생

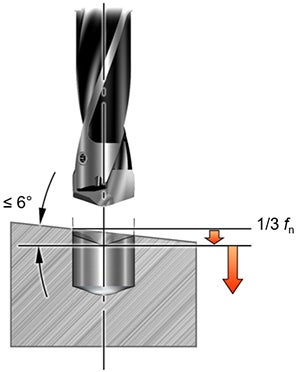

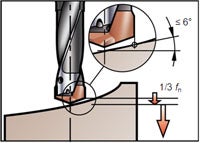

경사진 표면 또는 경사진 표면, 절입

- 중심에서 코너까지 최대 권장 각도는 팁이 가공물에 먼저 진입하도록 6도입니다.

- 안정적인 조건을 보장하고 가능한 한 가장 짧은 드릴을 사용하십시오.

- 진입 시 이송률을 정상 비율의 1/3로 감소

- 각도가 크거나 길이가 길 경우 예비 홀(가급적이면 짧은 CoroDrill® 870)을 만들거나 편평한 표면을 만들기 위해 스폿 밀링 가공을 하십시오.

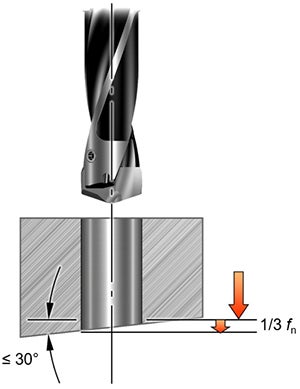

경사진 표면 또는 경사진 표면, 출구

- 최대 권장 각도는 30도입니다.

- 안정적인 조건을 보장하고 가능한 한 가장 짧은 드릴을 사용하십시오.

- 홀 출구에서 이송률을 정상 비율의 1/3로 감소

- 후퇴 이송 감소

- 유리한 조건에 비해 홀 품질과 공구 수명이 영향을 받을 수 있습니다.

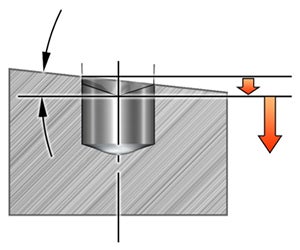

비대칭 곡면 드릴링

드릴이 홀의 중심선으로부터 구부러지게 합니다.

- 처음에는 절삭날의 원주만 접촉

- 경사진 표면과 유사하지만 동일하지는 않음

- 중심에서 코너까지 최대 권장 각도는 6도입니다.

- 안정적인 조건

- 가능한 한 가장 짧은 드릴을 사용하십시오.

- 진입 시 이송률을 정상 비율로 감소

- 유리한 조건에서의 드릴링에 비해 홀 품질과 공구 수명이 감소할 수 있습니다.

- 각도가 크거나 길이가 길면 예비 홀이나 스폿 밀링 가공을 통해 편평한 표면을 만듭니다.

솔리드 초경 드릴

불규칙한 표면

- 표면을 관통하거나 홀을 빠져나갈 때 드릴이 손상 될 수 있습니다.

- 소경 드릴에 특히 주의하십시오. 편향이 정렬 누락, 홀 배회, 공구 파손을 유발할 수 있음

- 치핑 위험을 줄이기 위해 전체 직경이 절삭될 때까지 이송을 권장 비율의 25%로 감소

볼록한 표면

- 반경이 드릴 직경의 4배 > 홀이 반경에 수직인 경우 드릴링 가능

- 이송: 전체 직경이 절삭될 때까지 권장 비율의 50-100%

- 또는 드릴링 전에 작은 평면부를 표면에 밀링합니다.

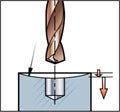

오목한 표면

- 반경이 드릴 직경의 >15배이고 홀이 반경에 수직인 경우 드릴링 가능

- 전체 직경이 절삭될 때까지 이송을 권장 비율의 30%로 감소

- 또는 드릴링 전에 작은 평면부를 표면에 밀링합니다.

사전 드릴링한 홀

- 절삭날 치핑 위험 때문에 권장 안 함

교차 홀 드릴링

도전:

- 칩 배출이 영향을 받으며 더욱 문제가 될 수 있습니다.

- 교차점의 디버링은 단단합니다. 버 형성은 가능한 한 작아야 합니다.

- 기존 드릴링보다 더 많은 공구 마모 발생

일반 가이드라인:

- 드릴이 기존 홀을 교차하기 때문에 일반적으로 이송 감소가 필요합니다.

- 직경이 서로 다른 홀의 경우: 가장 큰 홀을 먼저 드릴링해 버 형성을 감소시키십시오.

- 12×D 이하의 드릴링 깊이에서는 기존 홀을 교차할 때 이송을 권장 비율의 25%로 감소시키십시오.

- 직경이 서로 다른 홀의 경우: 더 큰 홀을 먼저 드릴링해 버 형성을 감소시키십시오.

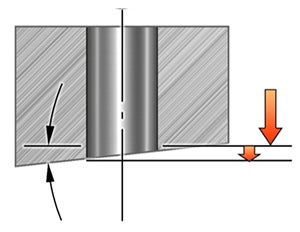

경사진 입구/출구의 드릴링

절삭날에 불균일하고 과도한 부하 발생

- 드릴이 가공물에 진입/진출할 때 단속 절삭

- 진동 가능성 증가

- 드릴링 프로파일을 왜곡할 수 있습니다.

- 기존 드릴링보다 더 많은 공구 마모 발생

일반 권장사항:

- 안정성은 매우 중요합니다. 작은 길이 대 직경 비율은 공차를 유지하는 데 도움이 됩니다.

- 경사각이 큰 가공물에 진입할 때는 작은 편평한 표면의 밀링 가공을 권장합니다.

- 최대 10도의 경사각

- 전체 직경이 절삭될 때까지 이송을 권장 비율의 30%로 감소

- 10도 이상의 경사각

- 드릴링 가공은 권장되지 않습니다.

- 큰 경사각을 위한 대안 - 작은 편평한 표면을 밀링한 다음 홀을 드릴링합니다.

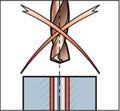

비대칭 곡면 드릴링

- 사용 불가 - 절삭날의 일부만 절삭하고 팁이 먼저 표면에 접촉하지 않을 수 있음

- 치핑 위험 높음

관련 정보

나사 선삭 가공

나사 선삭 가공은 우수한 칩 컨트롤, 일관된 공구 수명 및 일정한 가공물 품질을 달성하기 어려운 까다로운 가공 작업입니다. 나사 선삭 공구는 가공물에서... chevron_right

제품군

열정은 전염성이 있습니다. 열정은 영감을 불어넣고 동기를 부여합니다. 열정은 미래의 제조에서 완전히 새로운 가능성을 발견하게 합니다. 혁신적인 절삭날... chevron_right

리더십 모델

힘을 주는 사람들이 차이를 만듭니다. 우리는 각 개인이 자신의 공헌이 중요하다고 느끼게 하는 진실되고 접근 가능한 지도자가 있습니다. 샌드빅 코로만트는... chevron_right

서비스

샌드빅 코로만트는 금속 절삭용 공구 및 툴링 시스템뿐만 아니라 초경 합금 가공물과 대용량 블랭크도 제공합니다. 샌드빅 코로만트의 주된 관심은 고객... chevron_right