ボーリング

製品概要

サンドビック・コロマントは荒ボーリングおよび仕上げボーリング用の防振型ボーリング工具をご提案いたします。アダプタはコロマントキャプトバックエンドカップリングに合わせて設計されていて、最良のクランプと柔軟性を発揮します。お客様は、工具組み合わせのユニークな柔軟性とモジュール性を得ることができます。コロマントキャプトベーシックホルダは、あらゆる一般的なマシンインターフェースに 対応しています。

サイレントツールの仕上げ用および荒用ボーリング工具は生産性を向上させ、3–10 x BDの長さにおいて厳しい公差に対応しています。サイレントツールを使用すれば切込みを2倍にすることができます。クーラントスルーにより、切削位置に正確にクーラントを当てることができます。

防振型ボーリング工具でエクステンションおよびリダクションアダプタを使用することはできますが、工具はもはや最適なものでなくなっています。しかしながらエクステンションまたはリダクションを取り付けた防振型工具でも、非防振型工具よりも優れた性能を発揮します。

ボーリングバイト用アダプタ径、DC

inch

mm

| 特殊品 |

| コロボア825 防振型ボーリング工具(1枚刃) |

| デュオボア 防振型ボーリング工具(2枚刃) |

| 荒ボーリング | ファインボーリング | |

加工径 Ø 25-150 mm (0.984-5.906インチ) | 加工径 Ø 23-167 mm (0.906-6.575インチ) | 加工径 Ø 150-315 mm (5.906-12.402インチ) |

| 防振型デュオボア | 防振型コロボア 825 | |

|  |  |

| コロマントキャプトバックエンドカップリング クーラントスルー |

|

| 6 x DC(23.6–27.6インチ) |

| IT9 |

| 内部給油 |

| 90°(0°)コロターン107°、75°(15°)コロターン107° |

|

| 6 x BD |

| IT9 |

| 内部給油 |

| 0.002 mm(0.000079インチ) |

| 92°(-2) コロターン107°、92°(-2) コロターン111° |

ファインボーリングヘッドの工具径調整:

|  |

コロボア825の使用方法

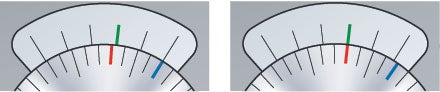

| 設定例:この例では、スケールディスクの青線が副尺上の開始位置の線に合わせてあるので、これを基準とします。 |  |

| 開始位置 | 調整位置 |

| |

| スケールディスクの線(赤)が副尺の2番目の線(緑)にそろうまで、スケールディスクを時計方向に回します。径は0.002 mm(0.00008inch)大きくなります。 | |

| |

| スケールディスクの線(赤)が副尺の3番目の線(緑)とそろうまでスケールディスクを時計方向に回します。 径は0.004 mm(0.00016inch)大きくなります。 | |

| |

スケールディスクの線(赤)が 副尺の4番目の線(緑)とそろうまでスケールディスクを時計方向に回します。 | |

| |

| スケールディスクの線(赤)が副尺の5番目の線(緑)とそろうまでスケールディスクを時計方向に回します。 径は0.008 mm(0.00032inch)大きくなります。 | |

| |

スケールディスクの線(赤)が 副尺の6番目の線(緑)とそろうまでスケールディスクを時計方向に回します。 |

加工概要

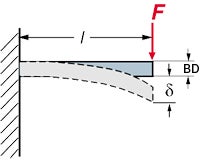

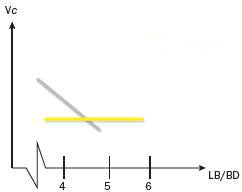

サイレントツールのボーリング工具は、ワークの穴径に対して最大6倍を実現します。

さらに深い加工が必要な場合は、特殊品についてお問い合わせください。

突出し量が4 x BDを超える場合は、サイレントツールを使用することを推奨します。

工具の突出し量と径

|  |

|   | -PR - WM |  |   | 従来型アダプタ 防振型アダプタ |

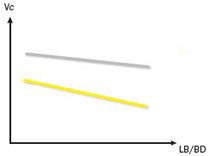

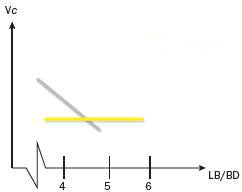

| 突出し量に対する切削速度(異なるブレーカ) | 突出し量に対する切削速度(従来型および防振型アダプタ) |

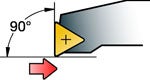

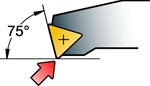

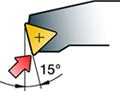

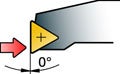

チップ形状と切込角

荒加工には切込角90°(0°)、 仕上げには切込角92°(-2°)を使用します。送り分力が小さいほど径方向のたわみとびびりも小さくなります。ボーリング加工には三角形60°チップ(T)が第一推奨です。コロターン107チップはこれらの要求事項に対応する第一推奨です。

ノーズR

チップのノーズR(re)は旋削加工における重要な要因です。ノーズRは以下の要素によって選定します:

- 切込み深さ、ap

- 送り、fn

以下の要素に影響します:

- 仕上げ面

- 切りくず処理

- チップ強度

小さなノーズR

- 小さい切込みに最適

- びびりを低減

- チップ強度が劣る

大きなノーズR

- 高送り速度

- 深い切込み

- 高い刃先強度

- 送り分力の増大

ノーズRと切込み深さの関係

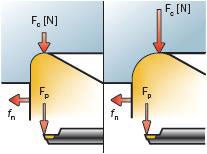

チップを切削面から押し出す送り分力は、切込みが深くなるほど軸方向に作用するようになります。ノーズRも切りくず生成に影響を及ぼします。一般にRが小さいほど切りくず処理は良好になります。一般的に、切込みはノーズRの2/3以上か、あるいは送り方向のノーズRの半分にします。

ノーズRと初回送り試行値

| 0.4 (0.016) | 0.8 (0.031) | 1.2 (0.047) |

| 0.17 (0.007) | 0.22 (0.009) | 0.27 (0.011) |

|  |

|  |

| 力は主に軸方向に作用 | 力は軸方向と 径方向に作用 |

荒ボーリング

高能率ボーリング

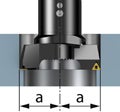

| 2枚刃を使用、公差がIT9以上の切りくず排出量が最優先事項の穴の荒加工用です。 送り速度は各チップの送りにチップ数を乗じて算出します。(fn=fz x ZEFF) |  高能率ボーリング |

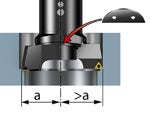

ステップボーリング

| いずれかのスライドの下にシムを追加するとチップは必要な径方向切削の内側の半分しか加工せず、結果としてステップボーリング工具となります。この方法を選択するのは、1つのチップが行うよりも大きな径方向の切込みが必要な場合ですが、軸方向送り速度をシングルエッジの標準値と同等にしてください 2つのチップが同じ径方向切込み深さに設定されている場合は、外側チップの方が速度がより速く切りくず排出も多いので常に最大の切削抵抗が作用します。これを正しく行うことでびびりを簡単に回避することができ、加工表面を確実に滑らかなものにすることができます。加工物を貫通させなければ、このセットアップにより段付きショルダーを加工することができます。 送り速度と加工面品質は1つのチップを使用した場合と同じです(fn=fz)。穴公差はIT9以上です。 |  ステップボーリング |

シングルエッジボーリング

シングルエッジボーリングは以下の場合に最適な加工方法です:

穴公差はIT9以上です。 |  シングルエッジボーリング |

ファインボーリング

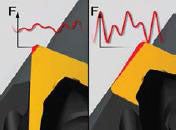

びびりに影響する要素

びびりを低減するには、ポジ形状で小さいノーズRの軽切削チップを選択します。三角形60°チップはボーリング加工の第一推奨です。

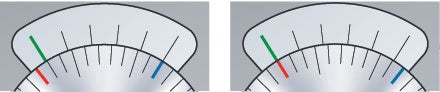

| びびり傾向が強い | – 高送り – 深切込み – 切刃の高信頼性 |

|  |

| びびり傾向が弱い | – 切込みが浅い場合に最適 – びびりを低減 |

下記のようなその他のびびりの要因については、アプリケーションガイドの「詳細」をクリックしてください。

- チップ形状

- ポジブレーカ

- ワイパーチップ

- ホーニング

- 切削条件および切削速度

加工のヒント

- できるだけ大きな工具径とできるだけ短いベーシックホルダを選択します

- 背分力を大きくして送り分力および主分力を小さくするために切込角は90°に近づけます

- 小さなノーズRは、切込みが浅い場合に適しておりびびりのリスクも低減されます。大きなノーズRは、切刃の信頼性が高く、高送りおよび深い切込みに対応できます。ただし大きなノーズRを使用するとびびりのリスクが大きくなります。このため、ボーリング加工には三角形のポジチップが第一推奨です。

- 安定した加工条件の下では、生産性向上のために、あるいは高い加工面品質が求められるときにワイパーチップを使用します。

|  | |

| 従来型アダプタ | |

| 防振型アダプタ | |

| 送り分力(Fc)の小さな小ノーズR | 突出し量に対する切削速度 (従来型および防振型アダプタの場合) |

工具の組立ておよび保守管理 アセンブリで防振工具を使用する場合、アダプタが損傷しないよう正確に工具を保持する必要があります。

|  |