Jó alkatrészminőség elérése esztergálás során

A jó minőségű esztergált alkatrészekhez a forgácskezelés az egyik legfontosabb tényező. Válassza ki a megfelelő forgácsolási adatokat, és kövesse alkalmazási tippjeinket a jó alkatrészminőség érdekében.

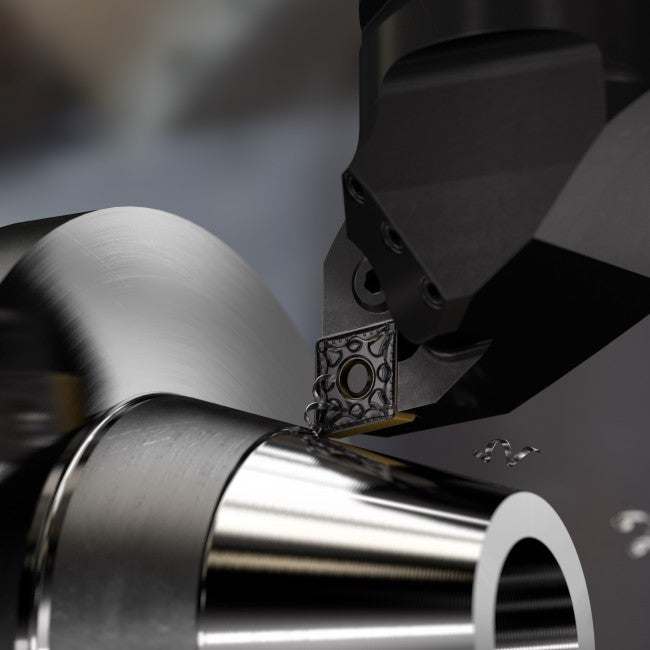

Sikeres forgácskezelés

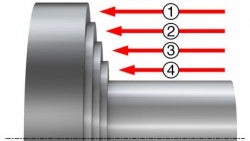

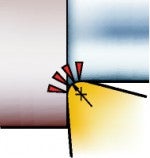

A forgácsvezetés az egyik fontos tényező az esztergálásban, és három alapvető forgácstörési alternatíva létezik:

- Öntörés (például szürkeöntvény esetén)

- Forgácstörés a szerszámon

- Forgácstörés a munkadarabon

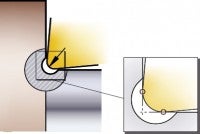

Öntörés

Forgácstörés a szerszámon

Forgácstörés a munkadarabon

A forgácstörést befolyásoló tényezők

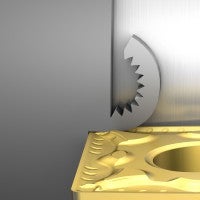

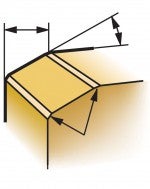

- Lapkageometria: A forgácshorony szélességétől, valamint a mikro- és makrogeometria kialakításától függően a forgács nyílt vagy inkább kompaktabb lesz.

- Csúcssugár: A kisebb csúcssugár jobban irányítja a forgácsot, mint a nagyobb csúcssugár

- Belépési (bekezdési) szög: A szögtől függően a forgács irányítása eltérő; a váll felé vagy a válltól elfelé

- Fogásmélység: A munkadarab anyagától függően a nagyobb fogásmélység befolyásolja a forgácstörést, amely nagyobb erőkhöz vezet a forgács töréséhez és elvezetéséhez

- Előtolás: A nagyobb előtolás erősebb forgácsokat eredményez. Néhány esetben segíti a forgácstörést és a forgácskezelést

- Forgácsolási sebesség: A forgácsolási sebesség módosítása befolyásolhatja a forgácstörési teljesítményt

- Anyag: A rövid forgácsú anyag (pl. öntöttvas) általában könnyen megmunkálható. A kiváló mechanikai szilárdsággal és kúszással

(a szilárd anyagok hajlama az igénybevétel alatti lassú mozgásra vagy deformációra, pl. Inconel) rendelkező anyagok esetén a forgácstörés fontosabb tényező

Forgácsolási adatok esztergáláshoz

Mindig vegye figyelembe a gépet, a szerszámot, a lapkát és az anyagot, amikor kiválasztja a megfelelő sebességeket és előtolást az esztergáláshoz.

- Kezdje kis előtolási sebességgel a lapka biztonsága és a felületi minőség érdekében, majd növelje az előtolási sebességet a forgácstörés javítása érdekében.

- Haladjon a csúcssugárnál nagyobb fogásmélységen. Ezzel minimalizálja a lapka radiális elhajlását, amely fontos a belső megmunkálásnál.

- Ha túl alacsonyra állítja a forgácsolási sebességet, az nem megfelelő éltartamhoz fog vezetni. Mindig használja az ajánlott forgácsolási sebességet, vc m/perc (láb/perc)

Az esztergálási alkatrészminőség javítása hűtőközeg-hozzávezetéssel

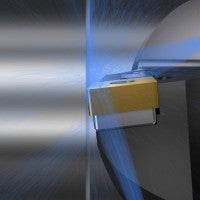

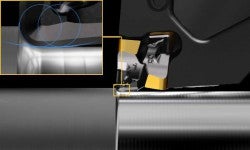

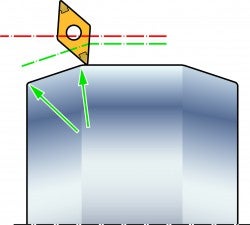

A helyesen alkalmazott hűtőközeg-hozzávezetés növeli a folyamatbiztonságot, a szerszám teljesítményét és az alkatrészminőséget. Hűtőközeg alkalmazásakor vegye figyelembe a következőket:

- A simítási alkalmazásokhoz erősen ajánlott nagy pontosságú hűtőközeg-hozzávezetéssel rendelkező szerszámot használni

- A forgácstöréshez szükséges hűtőközegnyomás a fúvóka átmérőjétől (kivezetés), a megmunkált anyagtól, a fogásmélységtől és az előtolástól függ

- A szükséges hűtőközegáram a nyomástól és a hűtőközegfuratok teljes adagolási keresztmetszetétől függ

- Közepes és nagyoló alkalmazásoknál ajánlott alsó hűtőközeg-hozzávezetést használni

- Simítási műveletekhez ajánlott nagy pontosságú és alsó hűtőközeg-hozzávezetést használni.

Oldja meg a kihívásokat a megfelelően alkalmazott hűtőközeg-hozzávezetés segítségével

- Forgácskezeléssel kapcsolatos problémák: Használjon felső hűtőközeg-hozzávezetést.

- Méretproblémák: Általában a túl magas hőmérséklet okozza – használjon felső és alsó hűtőközeg-hozzávezetést is, és olyan nagy nyomást, amekkorát csak lehetséges

- Rossz felületi minőség: Használjon felső hűtőközeg-hozzávezetést, ha a hibát a forgács okozza

- Kiszámíthatatlan szerszáméltartam nagyolási műveletekben: Csak alsó hűtőközeg-hozzávezetést használjon.

- Kiszámíthatatlan szerszáméltartam simítási műveletekben: Használjon felső és alsó hűtőközeg-hozzávezetést is

- Rossz forgácselvezetés belső műveleteknél: Felső és alsó hűtőközeg-hozzávezetést is használjon, és olyan nagy nyomást, amekkorát csak lehetséges

Hűtő-kenő folyadék alkalmazása esztergálásban

Hogyan érhető el jó felületi minőség esztergált alkatrészeknél?

A felületi minőségre vonatkozó általános szabályok:

- A felületi minőség gyakran javítható nagyobb forgácsolási sebességgel

- A lapka geometriája (semleges, pozitív és negatív homlokszögek és pozitív hátszögek) befolyásolja a felületi minőséget

- A lapkatípusnak is van némi hatása a felületi minőségre.

- Rezgési hajlam esetén válasszon kisebb csúcssugarat

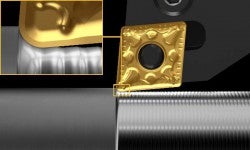

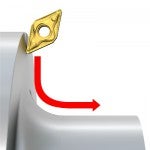

Wiper lapka

A wiper lapkák nagy előtolási sebességekkel is használhatók alkatrészek esztergálásához anélkül, hogy elveszítenék a jó felületi minőség előállítására, illetve a forgácstörésre való képességüket.

Általánosan elmondható: Kétszer akkora előtolás, azonos felületi minőség. Azonos előtolás – kétszer jobb felületi minőség.

A wiper lapkák kialakításuknál fogva simítják a felületet, amint a lapka halad előre a munkadarabban, így a „wiper” hatás főleg egyenes vonalú esztergáláshoz és homlokesztergáláshoz készült.

Standard sugár

Wiper sugár

A wiper geometria kiválasztása

Standard lapkák és wiper lapkák összehasonlítása előtolási sebesség alapján

Figyelem! A standard sugárra vonatkozó értékek elméleti számításon alapulnak. A Wiper-sugárra vonatkozó értékek kísérleti értékeken alapulnak gyengén ötvözött acélban.

| Előtolás mm (col) | Standard RE 0,4 mm (0,016 col) Ra µm (µcol) | Wiper (-WF/-WM) RE 0,4 mm (0,016 col) Ra µm (µcol) | Standard RE 0,8 mm (0,031 col) Ra µm (µcol) | Wiper (-WMX) RE 0,8 mm (0,031 col) Ra μm (μcol) |

| 0,07 (0,003) | 0,31 (12,4) | 0,30 (12,0) | - | - |

| 0,10 (0,004) | 0,63 (25,2) | 0,32 (12,8) | 0,31 (12,4) | - |

| 0,12 (0,005) | 0,90 (36,0) | 0,45 (18,0) | 0,45 (18,0) | - |

| 0,15 (0,006) | 1,41 (56,4) | 0,70 (28,0) | 0,70 (28,0) | 0,25 (10,0) |

| 0,18 (0,007) | 2,03 (80,8) | 1,00 (40,0) | 1,00 (40,4) | 0,30 (12,0) |

| 0,20 (0,008) | 2,50 (100,0) | 1,25 (50,0) | 1,25 (50,0) | 0,35 (14,0) |

| 0,22 (0,009) | 3,48 (139,2) | 1,74 (69,6) | 1,74 (69,6) | 0,40 (16,0) |

| 0,25 (0,010) | - | - | 2,25 (90,0) | 0,45 (18,0) |

| 0,28 (0,011) | - | - | 2,82 (112,8) | 0,50 (20,0) |

| 0,30 (0,012) | - | - | 3,23 (129,2) | 0,55 (22,0) |

| 0,35 (0,014) | - | - | 4,40 (176,0) | 0,60 (24,0) |

| 0,40 (0,016) | - | - | 5,75 (230,0) | 0,70 (28,0) |

| 0,45 (0,018) | - | - | 8,54 (341,6) | 1,1 (44,0) |

| 0,50 (0,020) | - | - | 10,55 (422,0) | 1,3 (51,0) |

| Előtolás mm (col) | Standard RE 1,2 mm (0,047 col) Ra µm (µcol) | Wiper (-WMX) RE 1,2 mm (0,047 col) Ra µm (µcol) | Standard RE 1,6 mm (0,063 col) Ra µm (µcol) | Wiper (-WMX) RE 1,6 mm 1) (0,063 col) Ra µm (µcol) |

| 0,15 (0,006) | 0,47 (18,8) | - | - | - |

| 0,18 (0,007) | 0,68 (27,2) | - | - | - |

| 0,20 (0,008) | 0,83 (33,3) | 0,3 (12,0) | 0,63 (25,2) | - |

| 0,22 (0,009) | 1,16 (46,4) | 0,3 (12,0) | 0,87 (34,8) | - |

| 0,25 (0,010) | 1,50 (60,0) | 0,4 (16,0) | 1,12 (44,8) | 0,3 (12,0) |

| 0,28 (0,011) | 1,88 (75,2) | 0,4 (16,0) | 1,41 (56,4) | 0,35 (14,0) |

| 0,30 (0,012) | 2,16 (86,4) | 0,4 (16,0) | 1,62 (64,8) | 0,4 (16,0) |

| 0,35 (0,014) | 2,93 (117,2) | 0,5 (20,0) | 2,20 (88,0) | 0,4 (16,0) |

| 0,40 (0,016) | 3,83 (153,2) | 0,65 (26,0) | 2,88 (115,2) | 0,4 (16,0) |

| 0,45 (0,018) | 5,70 (228,0) | 0,85 (34,0) | 4,27 (170,8) | 0,5 (20,0) |

| 0,50 (0,020) | 7,03 (281,2) | 1,15 (46,0) | 5,27 (210,8) | 0,7 (28,0) |

| 0,55 (0,022) | 8,51 (340,4) | 1,2 (48,0) | 6,38 (255,2) | 0,9 (36,0) |

| 0,60 (0,024) | 10,13 (405,2) | 1,3 (52,0) | 7,59 (303,6) | 1,05 (42,0) |

| 0,65 (0,026) | - | - | 8,91 (356,4) | 1,25 (50,0) |

| 0,70 (0,028) | - | - | 10,31 (413,6) | 1,3 (52,0) |

| 0,85 (0,033) | - | - | 15,24 (609,6) | 1,9 (76,0) |

| 0,90 (0,035) | - | - | 17,09 (683,0) | 2,1 (84,0) |

- Az 1,6 mm-es (0,06 col) sugárhoz tartozó értékek DNMX-lapkán alakulnak.

A feladatához megfelelő szerszámot keresi?

Itt megtalálhatja forgácsoló szerszámait chevron_right

Tanácsra van szüksége?

Kérdezzen tőlünk egy kérdést chevron_right

Többet szeretne megtudni a fémforgácsolás technológiájáról?

Regisztráljon ingyenes e-learning programunkra, amely során mindent megtanulhat a forgácsolás technológia alapjairól chevron_right

Alkalmazási tippek külső esztergáláshoz

Rezgésre hajlamos munkadarabok

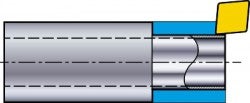

Forgácsolás egy menetben (például cső)

Javasolt a teljes fogást egy menetben elvégezni az erő tokmányra/orsóra irányításával axiális irányban.

Példa:

Külső átmérő (OD) 25 mm (0,984 col)

Belső átmérő (ID) 15 mm (0,590 col)

Fogásmélység, ap, is 4,3 mm (0,169 col)

Falvastagság = 0,7 mm (0,028 col)

| OD = 25 mm (0,984 col) | ap 4,3 mm (0,169 col) |

| ID = 15 mm (0,590 col) |

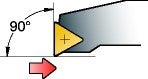

90°-hoz közeli belépési szög (0°-os bekezdési szög) segítségével a forgácsolóerők axiális irányba vezethetők. Ez minimális hajlítóerőt okoz a munkadarabon.

Forgácsolás két menetben

A szinkronizált felső és alsó revolveres megmunkálás kiegyensúlyozza a radiális forgácsolóerőket, így elkerülhetők a rezgések és az alkatrész elhajlása.

Karcsú/vékony falú alkatrészek

Karcsú/vékony falú alkatrészek esztergálásánál vegye figyelembe a következőket:

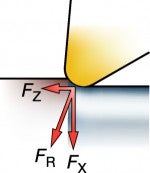

- A belépési szög legyen közel 90°-os (0°-os bekezdési szög). Még egy kis változás (91/-1 és 95/-5 fokos szög között) is befolyásolja a forgácsolóerő irányát a megmunkálás során.

- A fogásmélységnek (ap) a csúcssugárnál nagyobbnak kell lennie. A nagy ap növeli az axiális erőt, Fz, és csökkenti a radiális forgácsolóerőt, Fx, amely rezgést okoz.

- Használjon éles lapkát kis csúcssugárral (RE), amely kis forgácsolóerőket generál

- Vegye fontolóra fémkerámia vagy PVD-minőség használatát a kopásállóság és az éles lapkaél biztosításához, amely ennél a műveletnél fontos.

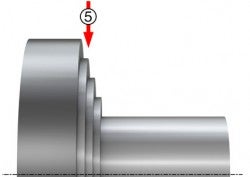

Vállképzés/váll esztergálása

Kövesse az 1–5. lépéseket, hogy elkerülje a lapkaél károsodását. Ez a módszer igen előnyös a CVD-bevonatú lapkákhoz, és jelentősen csökkentheti a repedéseket.

1-4. lépés:

Az egyes lépések (1-4) távolságának az előtolási sebességgel kell egyeznie a forgácselakadás elkerüléséhez.

5. lépés:

A végső fogást egyetlen függőleges fogással kell megoldani a külső átmérőtől a belső felé haladva.

Problémák merülhetnek fel a feltekeredő forgácsokkal a sugáron, ha a belső átmérőtől a külső felé halad a váll homlokmarásánál. A szerszámút módosítása megfordíthatja a forgács irányát és megoldhatja a problémát.

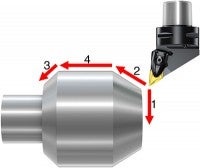

Oldalazás

Kezdje a homlokmarással (1) és a letöréssel (2). Ha lehetséges, és a geometriai viszonyok a munkadarabon engedik, munkálja meg a letörést (3). A hosszirányú forgácsolás (4) az utolsó művelet, a lapka pedig finoman lép be és ki a fogásból a megmunkálás során.

A homlokesztergálás az első művelet a referenciapont meghatározásához a következő menethez.

A sorjaképződés gyakori probléma a fogás végén (a munkadarab elhagyásakor). Egy letörés vagy lekerekítés (egy sarok leélezése) minimalizálhatja vagy megszüntetheti a sorjaképződést.

Az élletörés a munkadarabon a lapkaél finomabb belépését eredményezi (homlokmaráskor és hosszirányú esztergálásnál is).

Megszakított forgácsolás

Megszakított forgácsoláskor:

- PVD-minőséggel élszívósságot biztosíthat az olyan alkalmazásokban, ahol gyors megszakítások vannak, pl. hatszögletű rudak.

- Szívós CVD-minőséggel tömör szívósságot érhet el nagy alkatrészeket és nehéz megszakításokat tartalmazó alkalmazásokban.

- Vegye fontolóra erős forgácstörő használatát, a megfelelő élkitöredezéssel szembeni ellenálló képesség biztosítása érdekében

- Érdemes lehet kikapcsolni a hűtőközeg-hozzávezetést a hőrepedések elkerülése érdekében.

Munkadarab simítása hátraköszörüléssel (visszaköszörülés)

Használja a lehető legnagyobb RE csúcssugarat a hosszirányú és homlokesztergáláshoz, amely a következőket eredményezi:

- Erős él és jobb megbízhatóság

- Jó felületi minőség

- Lehetőség nagy előtolás használatára

Ne haladja meg az aláesztergálás szélességét, és az utolsó műveletként végezze el a sorják eltávolításához.

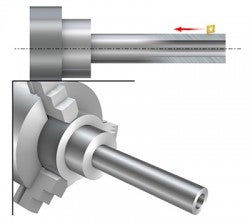

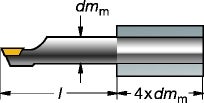

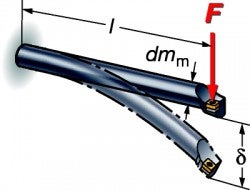

Alkalmazási tippek belső esztergáláshoz

- Válassza a lehető legnagyobb késátmérőt, ugyanakkor biztosítsa, hogy elegendő hely legyen a forgácselvezetésnek a kés és a furat között.

- Biztosítsa, hogy a forgácselvezetés elegendő az alkalmazott forgácsolási adatokhoz, és hogy a megfelelő típusú forgácsok képződnek.

- Válassza a lehető legkisebb túlnyúlást, ugyanakkor biztosítsa, hogy a kiesztergálókés hossza lehetővé tegye az ajánlott befogási hossz alkalmazását. A befogási hossz soha ne legyen kisebb, mint a kés átmérőjének háromszorosa

- Használjon csillapított kiesztergálókéseket, ha rezgésre érzékeny alkatrészeket kell megmunkálni.

- Válasszon 90°-hoz legközelebb eső belépési szöget (0°-os bekezdési szög), hogy a forgácsolóerőket elvezethesse a kiesztergálókés mentén. A belépési szög soha ne legyen 75°-nál kisebb (-15°-os bekezdési szög).

- Első választásként a lapkának legyen pozitív alakja, illetve pozitív geometriája a szerszámkihajlás minimalizálásához.

- Válasszon olyan csúcssugarat, amely kisebb mint a fogásmélység.

- A forgácsolóél nem megfelelő fogása súrlódás okozta rezgést eredményezhet a forgácsolás során. Válasszon olyan fogásvételt, amely a csúcssugárnál nagyobb, hogy a forgácsolási művelet megfelelő legyen.

- A forgácsolóél nagyobb igénybevétele (nagyobb fogásmélység és/vagy előtolás) növeli a rezgési hajlamot a szerszám kihajlása miatt.

- A vékony bevonatú vagy bevonat nélküli lapkák normál esetben kisebb forgácsolóerőket generálnak, mint a vastag bevonatúak. Ez különösen fontos, ha a szerszámhossz/átmérő arány nagy. Az éles forgácsolóél normál esetben javítja a furatminőséget a rezgési hajlam minimalizálásának köszönhetően.

- A nyitott forgácstörővel rendelkező geometria gyakran előnyösebb lehet a belső esztergálásnál.

- A nagyobb szívósságú lapkatípusok jobban alkalmazhatók egyes műveletek során a forgácsfeltapadás vagy rezgések elkerülésére.

- Fontolja meg alternatív szerszámutak alkalmazását, ha javítani kell a forgácsképződésen.

A feladatához megfelelő szerszámot keresi?

Itt megtalálhatja forgácsoló szerszámait chevron_right

Tanácsra van szüksége?

Kérdezzen tőlünk egy kérdést chevron_right

Többet szeretne megtudni a fémforgácsolás technológiájáról?

Regisztráljon ingyenes e-learning programunkra, amely során mindent megtanulhat a forgácsolás technológia alapjairól chevron_right

Alkalmazási tanácsok edzett alkatrészek esztergálásához

Az általános esztergálási ajánlásokon túlmenően az edzett alkatrészek esztergálásakor figyelembe kell venni néhány alapvető fontosságú tényezőt (amennyiben a gyártási folyamat részeként az alkatrészt edzés előtt házon belül kell előkészíteni):

- Kerülje a sorjákat

- Tartson szűk mérettűréseket,

- Az élletöréseket és lekerekítéseket a lágy fázisban készítse el

- Ne lépjen be vagy ki fogásból hirtelen

- A be- és kilépésnél forduljon be és ki a fogásból.

Felületi méretek

X tengely: Alakzat hossza

Y tengely: Átmérőeltérés

Kritikus felület

Összeállítás

- A jó gépstabilitás, illetve a munkadarab befogása és beállítása alapvető fontosságúak.

- Iránymutatásként a 2:1 munkadarab hossz-átmérő arány elfogadható olyan munkadarabok esetén, amelyeket csak egyik végén fog be. Ha további szegnyerges megtámasztás is adott, az arány növelhető.

- Fontos, hogy egy hőmérsékletileg szimmetrikus orsószekrény-szegnyereg kialakítás extra méretstabilitást ad.

- Használja a Coromant Capto® rendszert

- Minimalizálja a kinyúlásokat a rendszermerevség maximalizálásához

- Használjon keményfém száras kiesztergálókéseket és Silent Tools szerszámokat a belső esztergáláshoz.

Lapka mikrogeometria

Az S-típus és a T-típus két jellemző élelőkészítés CBN-lapkák esetében.

- S-típus: A legjobb élvonal-szilárdsággal. Ellenálló a mikrocsorbulással szemben és konzisztens felületi minőséget ad.

- T-típus: A legjobb felületi minőség eléréséhez folyamatos forgácsolásnál és minimális sorjaképződéshez megszakított forgácsolásnál. Kisebb forgácsolási erők

S-típus

Élletörés enyhe dörzsköszörüléssel

T-típus

Élletörés dörzsköszörülés nélkül

Lapkacsúcs geometriája

- Ha a feltételek stabilak, mindig használjon wiper geometriát a legjobb felületi minőség érdekében.

- Magas termelékenységi követelmények esetén használjon lapkát kis belépési szögű megközelítéssel.

- Normál sugarú lapkát csak akkor érdemes használni, ha a stabilitás gyenge (karcsú munkadarab stb.).

Nedves vagy száraz megmunkálás

Az edzett alkatrészek esztergálása hűtőközeg nélkül az ideális megoldás, és teljesen elfogadott módszer. A CBN és kerámialapkák tűrik a magas hőmérsékletet, amellyel elkerülhetők a hűtőközeggel kapcsolatos költségek és nehézségek.

Egyes alkalmazásokhoz szükség lehet hűtőközegre, pl. a munkadarab hőstabilitásának megőrzéséhez. Ilyen esetekben biztosítson folyamatos hűtőközeg-áramlást a teljes esztergálási művelet során.

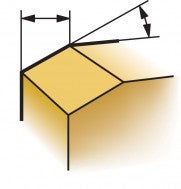

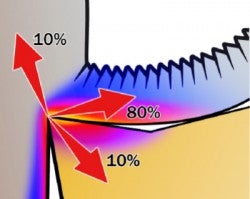

Általában a megmunkálás során keletkező hő eloszlása: forgács (80%), munkadarab (10%) és lapka (10%). Ez mutatja, milyen fontos a forgácsok eltávolítása a forgácsolóél zónájából.

Forgácsolási adatok és kopás

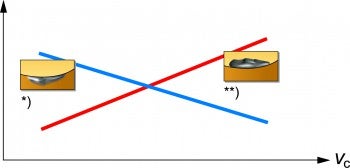

A nagy hő a forgácsolóél zónájában csökkenti a forgácsolóerőket. Ezért a túl alacsony forgácsolási sebesség kevesebb hőt fejleszt és lapkatörést okozhat.

A kráteres kopás fokozatosan befolyásolja a lapkaszilárdságot, de nincs jelentős hatással a felületi minőségre. Ezzel ellentétben a felületi kopás fokozatosan rontja a mérettűrést.

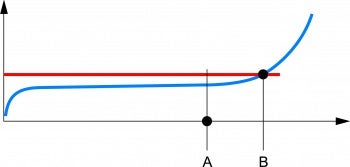

Az éltartam része a kopás meghatározásában

*) Hátkopás **) Kráteres kopás

Lapkacsere kritériumai

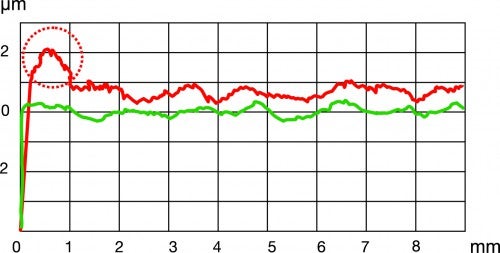

Az előre megadott felületi minőség (B) gyakori és praktikus lapkacsere-kritérium. A felületi minőség automatikus mérése külön állomáson történik és az adott felületi minőség egy értéket kap.

Az optimalizált és stabilabb folyamat érdekében állítson be lapkacsere-kritériumként egy előre meghatározott számú alkatrészt (A). Ennek az értéknek 10–20%-kal kisebbnek kell lennie, mint az előre meghatározott felületi minőség, a pontos értéket mindig az adott esetre vonatkozóan kell megállapítani.

A: Alkatrészek előre meghatározott száma

B: Előre meghatározott felületi minőség

X tengely: Alkatrészek száma

Y tengely: Felületi minőség

Kék vonal: Lapkakopás

Vörös vonal: Maximális Ra/Rz érték

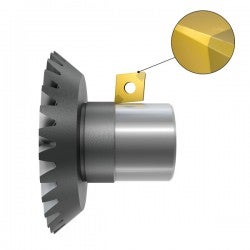

Egyfogásos stratégia

Az egy fogásvételű fémeltávolítási stratégia külső és belső megmunkáláskor is használható. A stabil összeállítás fontos, és a szerszám kinyúlása nem haladhatja meg a késátmérőt belső esztergáláskor (1xD). Jó megmunkáláshoz élletört, enyhén dörzsköszörült lapkákat (S-típus), illetve mérsékelt sebességet és előtolást ajánlunk.

Előnyök

- A lehető leggyorsabb megmunkálási idő

- Egy szerszámpozíció

Hátrányok

- Nehézségek a szigorú mérettűrések elérésében

- Rövidebb éltartam (két fogásnál)

- Tűréseltérések a viszonylag gyors kopás miatt

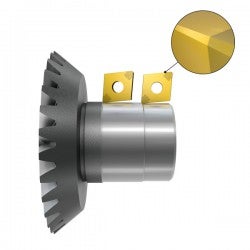

Kétfogásos stratégia

A kétfogásos stratégia lehetővé teszi a jó minőségű felületek felügyelet nélküli megmunkálását. Nagyoló lapkákat ajánlunk 1,2 mm-es (0,047 col) sugárral, illetve simító lapkákat csak élletöréssel. Mindkét lapka legyen Wiper-geometriájú.

Előnyök

- Nagyoláshoz és elősimításhoz optimalizált szerszámozás

- Nagyobb biztonság, szűkebb tűrések és potenciálisan hosszabb menetek a szerszámváltások között

Hátrányok

- Két lapkát igényel

- Két szerszámpozíció

- Egy extra szerszámváltás

A feladatához megfelelő szerszámot keresi?

Itt megtalálhatja forgácsoló szerszámait chevron_right

Tanácsra van szüksége?

Kérdezzen tőlünk egy kérdést chevron_right

Többet szeretne megtudni a fémforgácsolás technológiájáról?

Regisztráljon ingyenes e-learning programunkra, amely során mindent megtanulhat a forgácsolás technológia alapjairól chevron_right

Külső esztergálás

A külső esztergálási műveletek a munkadarab külső átmérőjét munkálják meg. Mivel... chevron_right

Termékrészletek

Nagyoló kiesztergálás A nagy átmérőjű nagyoló kiesztergáláshoz tervezett CoroBore... chevron_right

Váltópersely

A váltópersely a szinkronizálóegység egyik alkatrésze. Csatlakoztatja/leválasztja... chevron_right

Tengely

Erősen ötvözött acél vagy Inconel anyagból készültek, de a legnagyobb kihívást a... chevron_right