Turbinalapát

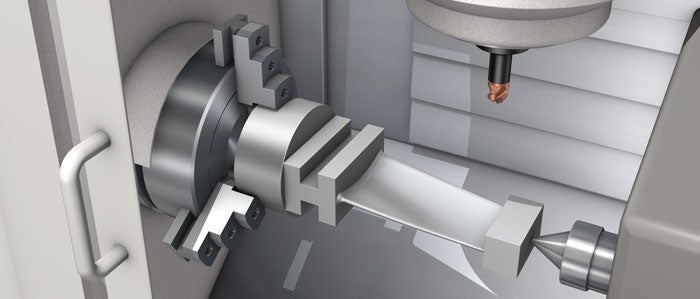

Turbinalapátok megmunkálása magasabb szinten

A gőz- és gázturbinalapátok gyártásának legkritikusabb része a fémforgácsolás, melynek során a legszigorúbb követelményeknek kell megfelelni:

- az anyagok megmunkálhatósága változó (némelyik csak a hozzá tervezett lapkával lehetséges),

- jelentős mennyiségű anyagot kell eltávolítani és jó minőségű felületet kell elérni (a lapát anyagszerkezetének károsítása nélkül, például a maradó feszültség miatt),

- az alkatrész alakja összetett (némelyiknél a legfejlettebb módszerekre, CAM-programokra van szükség),

- a lapátok megmunkálása közben könnyen léphet fel rezgés (hosszú, vékony alkatrészek megmunkálásához könnyű, csillapított forgácsolószerszámok kellenek),

- a termelékenység fontos tényező (nagy a darabszám),

- sokféle szerszámot kell megfelelően használni (az egyszerű homlokmarástól a 4- vagy 5-tengelyű profilmegmunkálásig).

A jól megtervezett és folyamatosan javított megmunkálási stratégia döntő fontosságú a további folyamatok sikere és a termelékenység érdekében. Innovatív szerszámok és alkalmazások nélkül nem tudunk megfelelni a forgólapátok gyártásakor jelentkező kihívásoknak.

A lapát megközelítő formájának kialakításakor (különösen közepes méretű lapátoknál) fontos tényező a lapátprofil és rombusz nagyolása, mivel nagy anyagtérfogatot kell megmunkálni. Sok lapát martenzites rozsdamentes acélból készül, de az anyag lehet duplex, hőálló szuperötvözet és titánium is. Az évek során ez a művelet számos változáson ment át, de a körlapkás maró és a gömbvégű szármaró bizonyult a legjobb megoldásnak profilok kialakítására való alkalmassága, biztonságos és erős forgácsolóéle, valamint a forgácsolószerszám és a munkadarab közötti megfelelő hézag miatt.

A rombusz nagyolásakor a marószerszám fogásvételének igen nagynak, 60 és 80% közöttinek kell lennie a munkadarabon. Ennek elérése a maró átmérőjének megfelelő kiválasztásával lehetséges, kombinálva a legelőnyösebb szerszámpálya alkalmazásával. Az optimális teljesítmény, a megfelelő eredmény és a biztonság érdekében az előtolás, a fogásmélység, a lapkaméret, a lapkageometria, a lapkaminőség, a fogosztás és a létrejövő forgácsolási erők optimális egyensúlyára kell törekedni.

A lapát belső végének nagyolása, különösen a fej és a láb átmeneténél nagy figyelmet igénylő művelet, mivel tekintélyes mennyiségű anyagot kell megmunkálni, és a sarok és váll miatt körlapkás maró nem használható. A hatékonyság növeléséhez különleges megoldásra van szükség.

A lapát megfelelő termelékenységű és minőségű elősimításához és simításához szintén a legjobb szerszámokra és módszerekre van szükség. A megfelelő körlapkás maró, tömör keményfém szármaró és modern homlokmaró, a lapát méretéhez és formájához illő fejlett módszerek határozzák meg a folyamatot, figyelembe véve a gép és a program képességeit.

Rombusz nagyolása

A rombusz nagyolására gyakorta használt módszernél a maró egyenesen hatol a munkadarabba. Ez a módszer nem optimális sem a szerszám élettartama, sem a termelékenység szempontjából. Mi a fogásba gördülést ajánljuk egyenirányú marással, állandóan munkában tartva a marót. Így nagy az előtolási sebesség, és hosszabb lapkaélettartam várható.

A CoroMill 600 ideális maró profil nagyolására és elősimításhoz. A marótest optimális alakja, a megfelelő minőség és geometria, valamint a szabadalmaztatott iLock™ rendszer teszi nélkülözhetetlenné a rombusz és lapátprofil megmunkálásánál.

Új koncepció lapát marásához

Lapátprofil

A modern turbinalapátok hatékonyságát a tervezők a felület bonyolult alakjával fokozzák. Ezeknek a felületeknek a megmunkálását körültekintő stratégiával lehet csak kivitelezni.

A Sandvik Coromant szaktudást és kiváló minőségű marókat kínál a lapátprofilok elősimításához és simításához, mint például a CoroMill 600, a CoroMill 300, a CoroMill 316 és a CoroMill Plura.

CoroMill 600

CoroMill 300

CoroMill Plura

Külső felület és turbinaagy

A fej/láb és a lapát szárnyprofilja közötti változó sugár nagyolása nehéz és időigényes művelet, melyhez számos speciális szerszám szükséges.

Az egyedi tervezésű, cserélhető kúpos gömbvégű szármaró egyesíti a CoroMill technológia előnyeit, így kínálva megoldást a simításra kész felület előállítására. Simításra a CoroMill Plura marók használhatók. A termelékenység jelentősen megnövekszik.

Fej és láb

A fej és láb homlokmarásánál lépjen az anyagba a fogásba gördülés módszerével. Pozicionálja a marót a középvonalon kívül a lehető legvékonyabb forgács eléréséhez a kilépésnél. Ezzel kisebb rezgés és nagyobb előtolási sebesség érhető el.

A CoroMill 490 új, nagy tengelyirányú homlokszöggel, éles pozitív forgácsolóéllel tervezett kiváló szerszám. CoroMill 490 a megfelelő maró a láb és fej kiváló felületi minőségű simításához.

CoroMill 316

CoroMill 216

CoroMill Plura

CoroMill 490

Szerelőhorony

A lapát mérete és a horony helyzete meghatározza a megmunkálási stratégiát. Horony nyitásánál nagy előtolású maró használata hatékony lehet.

Horony nagyolásánál elsősorban a CoroMill 316 nagy előtolású maró jöhet szóba, süllyedéses szerszámútvonal módszerrel. A CoroMill Plura a hornyok különböző mélységének megfelelő forgácsoló él hosszal rugalmas megoldást kínál a hornyok simításához.

CoroMill 316

CoroMill Plura

Új koncepció lapát marásához

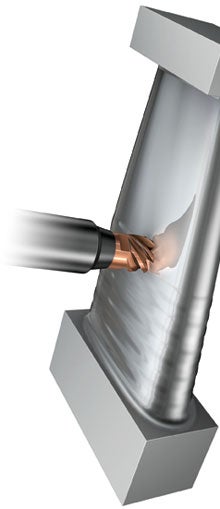

A CoroMill 600 modern, innovatív marószerszám – a legfejlettebb technológián alapuló szerszámelemekre építő teljesen új tervezés. Energiaiparban használt turbinalapátok nagyolására és elősimítására kifejlesztve, ez a körlapkás maró teljesen új megközelítést tesz lehetővé, amely a turbinalapátok megmunkálásának kihívásait teljesíteni tudja.

Az új koncepció négy eleme:

- lapkafészek csatlakozófelület; ennek a tényezőnek a jelentősége újabban megnövekedett, mert tágítja a választási lehetőségeket. Az iLock koncepció a cserélhető lapkájú forgácsolószerszámokkal jelent meg, eredménye a lapka tökéletes elhelyezése szerszámtartóban/marótestben. A lapkát könnyebb a megfelelő helyzetbe forgatni váltás vagy csere esetén, ha a dolgozón kesztyű van. A megfelelő méretű formájú, pontos illesztésű sínek és hornyok gondos tervezése jó hatást gyakorolt a forgácsolóél stabilitására, a pontosságra, a biztonságra és a szerszámkezelésre. Az eredmény az, hogy a CoroMill 600 maró lapkákat nem korlátozza a lapkák váltásra/rögzítésére való lapkafészek oldala, így hely marad a lapkák új, optimális geometriájának eléréséhez, ami előzőleg nem volt elképzelhető. Új lehetőségek nyílnak a forgácsolási műveletek, a forgácsolási geometria élvonal mentén való változása, az előtolási sebesség optimalizálása stb. terén.

- a görbületek marására optimalizált CoroMill 600 marótest teljesen új formájú, alkalmas a turbinalapátok 4- és 5-tengelyű marására. A marótest alakja és a hézag optimalizálja a szerszámpályát, növeli a forgácsolás biztonságát és a javítja a forgácseltávolítást. Az egyenetlen lapka-osztás minimalizálja a rezgési hajlamot.

- új lapkageometriák bővítik a CoroMill 600 képességeit könnyűtől és a közepesen nehéz forgácsolás terén. A közvetlenül préselt lapkák a legújabb lapkagyártási eljárással készülnek. A könnyű forgácsoló lapkák olyan jók, sokszor jobb teljesítményt mutatnak, mint a hasonló geometriájú köszörült lapkák. Ez az éles, de erős pozitív forgácsoló éllel rendelkező lapka, optimalizált mikrogeometriája folytán, alkalmas több lapát-anyaghoz.

- a lapkák minősége a CoroMill 600 szerszámok esetén tovább fejlődött. A vadonatúj CVD-bevonat kifejezetten a turbinalapátok marásához lett kifejlesztve, sokféle martenzites rozsdamentes acél alapanyagból készült lapátok termelékeny megmunkálásához. A minőség a lapkahordozó, a bevonat és a gyártási eljárás új kombinációját jelenti. Modern CVD- és PVD-bevonatú kipróbált lapkaminőségek állnak rendelkezésére más lapátanyagokhoz, mint meghonosodott megoldások.

- nagynyomású hűtőfolyadék, levegő vagy minimális kenés biztosítva van a CoroMill 600 maró esetén. A standard HP koncepció elő van készítve mindegyik lapkafészekhez, az opcionális irányított sugárral a tökéletesített forgácsképződés érdekében. A cél az, hogy a hűtőfolyadék vagy sűrített levegő segítse a legnehezebben megmunkálható anyagok vagy viszonylag kis forgácsolási sebesség esetén a forgács haladását és eltávozását, ami kulcsfontosságú lapátok marásánál.

Nagyoló megmunkálás

Egyedülálló lapkafészek technológia

Lapátprofil megmunkálása

Magában foglalja a lapát kontúr elősimításához és simításához való szerszámok kiválasztását. Ennek alapja a lapát mérete és a forgácsolási módszer. Az optimális eredmény érdekében a szerszámot az anyag mennyiségének és a kialakítandó felületnek megfelelően kell megválasztani. A CoroMill 300 körlapkás maró kiváló profilmaró öttengelyű megmunkáláshoz megfelelő hézaggal, könnyű forgácsolási műveletekhez és változatos elősimítási műveletekhez. Az extrasűrű fogosztású változat megfelel nagy előtolású elősimításhoz minimális rezgési hajlammal vagy teljesen nélküle. A 12 és 8 milliméter átmérőjű lapkákat lehet eltérő geometriával, átmérővel és fogosztással választani az optimális teljesítmény érdekében.

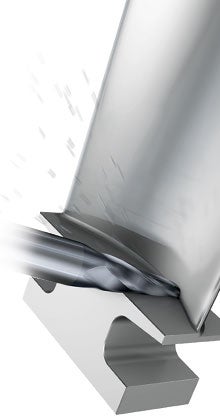

A lapátprofil elősimítása és simítása CoroMill Plura tömör keményfém szármaróval vagy a CoroMill 316 cserélhető fejeivel végezhető. Az elősimítás hatással van a felület simítás utáni minőségére. A cél nagyon szabályos, egységes visszamaradó anyag előállítása, ha kell, két elősimítási művelettel. A másik, a minőséget befolyásoló tényező a rezgés, mely befolyásolható a maró kezelésével, az előtolással, a forgácsolási módszerrel.

A CoroMill Plura program minden anyaghoz használható jó minőségű, tömör keményfém szármarók fejlesztésének eredménye. A geometria fejlődése megfelel a mai marógépek által támasztott követelményeknek. A megváltozott horonymélység alkalmas a legjobb magmerevséget eredményező forgácsoláshoz és elegendő helyet biztosít a hatékony forgácseltávolításhoz lapátok megmunkálásakor.

Szármarási műveletek két, egymást kissé átfedő alkalmazási csoportba sorolhatók, a váltólapkás marókéba és tömör keményfém marókéba. A határokat a csoportok között főleg a szerszám átmérője, a művelet típusa és a munkadarab elvárt felületi finomsága jelöli ki. A váltólapkás szármarók átmérőjének felső határa nincs, de alsó határa gyakorlati okokból van (12–16 mm). A tömör keményfém szármarók átmérőjének alsó határa pár tized milliméter, míg a gazdaságossági felső határ kb. 25 mm.

Ami a műveleti típusokat és a felület minőségét illeti, a váltólapkás marók változatosan használhatók, nagy az anyagleválasztási sebességük, a legtöbb művelethez megfelelőek, míg a tömör keményfém marók tűrése kicsi, jó felületi minőséget hoznak létre és pontosak, főleg nagy tengelyirányú fogásmélységnél, a hosszú sugárirányú forgácsoló éleknek köszönhetően.

Míg a tömör keményfém szerszám egyetlen precíziós darab a szártól a forgácsoló élig, a váltólapkás szerszám két elemből van összeállítva, ami variációs és optimalizálási lehetőségeket kínál. A váltólapkás és a tömör keményfém marók területe között kínálkozik egy, mindkét területet átfedő terület egy alternatív szerszám megoldás számára. Egy olyan számára, melyen a forgácsoló él cserélhető és rendelkezik a kis és közepes átmérőjű tömör keményfém szármarók előnyeivel.

A CoroMill 316 cserélhető fejű marórendszer rendelkezik a Plura tömör keményfém forgácsoló élek kifinomultságával és korszerű csatlakozással a fej és a szerszámszár között. A Plura fejek programja a változatos képességeket kínál és a szárak sorozata gondoskodik arról, hogy a szerszám sokféle géphez legyen használható. A CoroMill 316 szerszámok tervezésük eredményeképpen ki vannak egyensúlyozva, ezért viszonylag nagy főorsó fordulatszám engedhető meg. A szerszám ára és használhatósága szempontjából előnyös. A nagy fordulatszám és a többfogú fej együtt nagyon nagy előtolási sebességet és nagy forgácsolási sebességet tesz lehetővé. A cserélhető fej koncepciója szintén segít abban, hogy a maró geometriáját a munkadarab anyagához és feltételekhez lehessen igazítani. A fej szerkezete jó megmunkálási stabilitást tesz lehetővé, minimális a kihajlási tendencia a spirális és differenciális fogosztás által.

Korszerű csatlakozás

A lapát agy és a külső felület

A bevezető rész és a lapát tő és fej közötti változó sugarú felület kiképzése általában külön műveletben, erre a célra szánt szerszámmal történik. A nagyolásban végzett maradékmarás kényes művelet, melyben olyan maróra van szükség, melynek anyageltávolítási sebessége nagy oldal és pont forgácsolási kapcsolatban is.

A kúpos szármaró ideális és a lapát mértétől függően cserélhető vagy keményfém szármarót választhat CoroMill Plura sorozat bőséges kínálatából. Amikor a termelékenységét kell optimalizálni ebben a nagy anyagmennyiségek megmunkálásával járó műveletben, a legjobb megoldás egy erre a célra szánt cserélhető lapkás maró választása lehet. Gömbvégű maró és hosszú élű maró kombinációja jól teljesíthet a további műveletekben – a CoroMill 216 és CoroMill 390 a legjobb választás.

Jóllehet ez a marási művelet speciális megoldást igényel. A megoldást egy, a CoroMill technológia előnyeit egyesítő speciális kúpos gömbvégű szármaró tervezése hozta. Ez a szerszám képes a külső felület és az agy lekerekítéseinek nagyolására a rombusz nagyolása után, a simítás előtt. Egy műveletben – vagy legalább is a létező megoldásokhoz képest kevesebb fogással – formálja meg az átmeneti területet, mely így kész az elősimításra. Ez a maró különböző méretű lapátokhoz tehető alkalmassá az egyes műveletekhez kipróbált standard váltólapkákkal. Ez a nagyon korszerű, különleges szerszám új megoldást hoz az olyan kényes, időigényes, a szerszám jelentős elhasználódásával járó műveletek esetén, melyeknél a termelékenység javítása fontos.

Új fejlesztésű kúpos gömbvégű szármarók nagyoláshoz és simításhoz

Turbinalapát

Turbinalapátok megmunkálása magasabb szinten A gőz- és gázturbinalapátok gyártásának... chevron_right

Turbinaház

Előnyök gépburkolatok megmunkálásakor A CoroMill család modern maróinak megalkotásakor... chevron_right

CoroMill 600

A CoroMill 600 modern, innovatív maró – teljesen új kivitelben az egyedi iLock lapkabefogási... chevron_right

Turbinaház

Előnyök gépburkolatok megmunkálásakor A CoroMill család modern fogaskerékmaróinak... chevron_right