Torneado

Perspectiva del producto

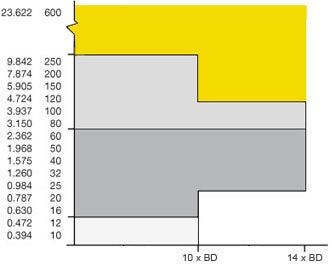

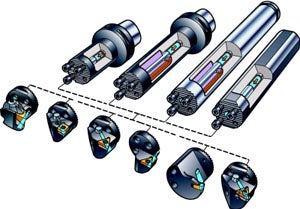

La elección de la barra de mandrinar influye en gran medida en la economía de producción. El programa de herramientas de Sandvik Coromant es muy completo y comprende soluciones de 10 a 250 milímetros de diámetro (0.40 a 9.84 pulg.) con herramientas estándares que se entregan en 24 horas. Al margen de esa gama de productos, ofrecemos herramientas a medida de hasta 600 milímetros de diámetro (23.6 pulg.).

Se encuentran disponibles voladizos de 3–14 x BD, mientras que para Coromant Capto encontrará tamaños de 16 a 100 milímetros de diámetro (0.63 a 3.94 pulg.).

Productividad para voladizos cortos

Por regla general, puede utilizar una barra de mandrinar de acero o metal duro reforzado para voladizos de hasta 4 x BD, pero incluso en esta gama, una barra Silent Tools presentará grandes ventajas en lo que respecta a la productividad. La solución para voladizos de hasta 10 x BD suele consistir en la aplicación de una barra antivibración de acero para conseguir un proceso suficiente, mientras que los voladizos de mayor tamaño requieren una barra antivibración de metal duro reforzado para soportar la flexión radial y la vibración.

| Diámetro de la barra de mandrinar, DMM | ||||

| pulg. | ||||

|   | |||

| Voladizo máx. | ||||

Barras de mandrinar antivibración de acero | Barras de mandrinar antivibración de metal duro reforzado |

| Productos a medida | |

| CoroTurn® SL – QC | |

| CoroTurn® SL | |

| Integrados |

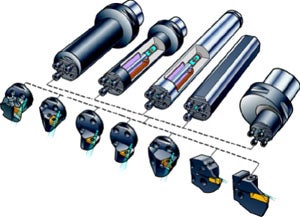

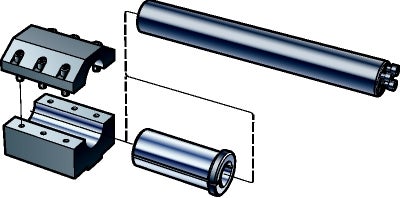

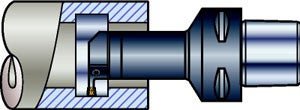

Si utiliza una combinación de cabezales de corte y barras de mandrinar antivibración Silent Tools, es muy fácil cambiar sólo el cabezal si se daña el asiento de la punta.

Existe una amplia oferta de 500 cabezales de corte diferentes para operaciones generales de torneado, tronzado y ranurado y roscado, incluyendo Quick Change QS de 32 y 80 mm de diámetro (1.26 y 3.15 pulg.). También existe un programa específico de cabezales de corte CoroTurn HP.

La combinación de cabezales de corte y barras de mandrinar antivibración Silent Tools ofrece una gran flexibilidad con cabezales de corte para diferentes aplicaciones.

Las barras de mandrinar cilíndricas de gran tamaño se presentan con diferentes acoplamientos, como Coromant Capto y Quick Change.

CoroTurn® SL

Quick Change QS

|  |

| |

|

Tipos de barras

El torneado interior es muy sensible a la vibración. Minimice el voladizo de la herramienta y seleccione la herramienta del tamaño más grande posible para obtener la mejor estabilidad y precisión. Para el torneado interior con barras de mandrinar antivibración de acero, la primera elección es una barra de tipo 570-3C.

Para operaciones de ranurado y roscado en desbaste, donde las fuerzas radiales son mayores que en las de torneado, el tipo de barra recomendado es 570-4C.

En la siguiente tabla se muestra el voladizo máximo recomendado para los distintos tipos de barras.

Una barra de metal duro reforzado presenta una rigidez estática 2.5 veces mayor que una barra de acero con el mismo voladizo.

Existen diferentes sistemas antivibración para diferentes longitudes de voladizo:

| Tipo de barra | Torneado | Ranurado | Roscado | |

| Barras de mandrinar de acero | 4 x BD | 3 x BD | 3 x BD | |

| Barras de mandrinar de metal duro | 6 x BD | 5 x BD | 5 x BD | |

Barras de mandrinar antivibración de acero |  | 10 x BD | 5 x BD | 5 x BD* |

Barras de mandrinar antivibración de metal duro reforzado |  | 14 x BD | 7 x BD | 7 x BD |

______________________________________________________________

* Barras 570-4C

Seleccione el material de la barra de mandrinar que mejor se adapte a la relación entre longitud y diámetro. Una barra de metal duro tiene mayor rigidez estática que una barra de acero, razón por la cual se puede utilizar un voladizo mayor.

Como puede verse en la figura, se pueden seleccionar barras de mandrinar de los siguientes materiales en función de la relación longitud-diámetro.

El roscado y el ranurado generan mayores fuerzas de corte radial que el torneado, lo cual limita el voladizo máximo recomendado. El mecanismo antivibración aumenta la rigidez dinámica y permite optar por voladizos aún mayores.

| 1 = barra de acero enteriza | |

| 2 = barras de metal duro | |

3 = antivibración de acero, versión corta 4–7 x BD | |

4 = antivibración de acero, versión larga 7–10 x BD | |

5 = barra de mandrinar antivibración de metal duro reforzado 10–12 x BD y 12–14 x BD |

Cuestiones principales

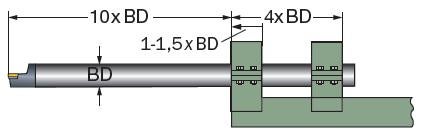

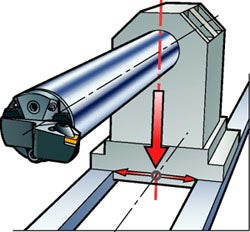

La estabilidad de sujeción y la correcta altura central son dos factores importantes para alcanzar las tolerancias dimensionales y el acabado superficial adecuados para el componente. Sujete la barra de mandrinado cilíndrica en un soporte de manguito dividido para conseguir la máxima superficie de contacto. Con manguitos EasyFix conseguirá la sujeción más estable y una altura central exacta. La altura central afecta tanto al ángulo de inclinación como a la fuerza de corte sobre la herramienta.

La tolerancia de sujeción recomendada es ISO H7; también recomendamos utilizar un casquillo dividido hecho de un material que tenga un mínimo de 45 HRC para evitar una deformación permanente. No utilice nunca tornillos en contacto directo con el mango de la barra, ya que podría dañar la barra.

En operaciones de mecanizado con voladizos largos es importantísimo contar con una buena sujeción.

Barras de mandrinar - general

- Para garantizar un contacto suficiente de la sujeción hace falta un acabado superficial de ~1 μm.

- La longitud de sujeción recomendada es de 4 × BD. Si es posible, recomendamos utilizar una longitud de sujeción de 6 × BD para barras de mandrinar de más de 200 mm (7.87 pulg.)

- Barras de mandrinar cilíndricas en manguitos divididos Tolerancia de sujeción recomendada ISO H7

- Material del casquillo dividido, mínimo 45 HRC para evitar deformación permanente

- Si la barra es grande, utilice un sombrerete doble

- Para la máxima estabilidad de sujeción utilice un soporte de barras de mandrinar dividido

Deje que el diseño y las dimensiones del componente decidan el diámetro y longitud de la barra de mandrinado. Para obtener la mejor estabilidad de sujeción, la primera elección consiste en utilizar el acoplamiento Coromant Capto o manguitos divididos. El diámetro del mandril y la longitud necesaria para alcanzar el fondo indicarán qué tipo de barra de mandrinado utilizar.

Sujeción de barras Silent Tools

Debido al diseño de la torreta de un torno CNC o a la flexibilidad de una máquina multi-tarea, la rigidez suele reducirse. Las torretas de poca anchura reducen la relación entre la longitud de sujeción y el diámetro de la barra en grandes barras de mandrinar cilíndricas y, por consiguiente, reducen la estabilidad de la configuración.

El acoplamiento Coromant Capto también puede ser la solución para un torno de torreta. De este modo se minimiza la necesidad de utilizar manguitos largos y se obtiene una configuración estable, con la ventaja adicional de hacer cambios rápidos.

Es importantísimo contar con una sujeción correcta. Las imágenes

muestran el acabado superficial con 1) sujeción incorrecta y 2) sujeción con soporte dividido.

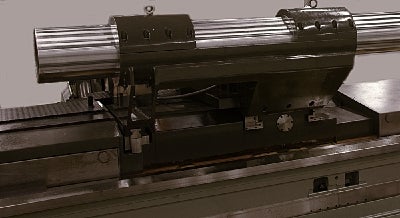

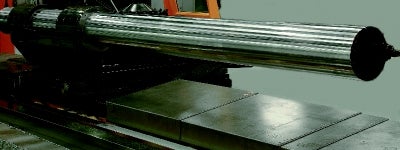

Tornos de bancada

En comparación con los tornos de torreta, un torno de bancada con portaherramientas suele ser más rígido y estable y admite barras de mandrinar más grandes y más largas. La limitación en este caso puede ser el portaherramientas, el tamaño de la máquina y la rigidez del diseño.

La estabilidad de las correderas y cuñas de la máquina es un factor importante para conseguir buenos resultados de sujeción de barras de mandrinar Silent Tools con voladizos largos. Para obtener los mejores resultados, la sujeción del portaherramientas debe realizarse con grandes cuñas diseñadas con los patines muy separados, por una distancia igual o mayor que la longitud de sujeción, 4 x BD. Recuerde que el peso aumenta drásticamente con el tamaño de la barra:

- Diámetro 100 mm (3.94 pulg.) = 88 kg (194.0 lb)

- Diámetro 120 mm (4.72 pulg.) = 140 kg (308.7 lb)

| El mejor diseño del portaherramientas es un bastidor en A, sobre el cual va directamente montada la barra, entre las correderas de la máquina. |  |

Para obtener los mejores resultados con la barra de mandrinar, es importante tener en cuenta el contacto, el diseño y la tolerancia dimensional entre la herramienta y el portaherramientas. La mayor estabilidad se obtiene cuando el soporte encierra por completo la barra. No es recomendable utilizar soportes de barras trapezoidales o soportes cilíndricos con tornillos.

Soporte dividido para una barra de 300 mm (11.81 pulg.) de diámetro. La distancia entre las correderas transversales es de 1.200 mm (47.24 pulg.) (4 x BD).

Herramienta de ajuste de la altura centralPara todas las barras cilíndricas CoroTurn SL, existe un método sencillo y rápido de garantizar el ajuste preciso de la altura central del filo:

Aunque la barra se flexione ligeramente por debajo del centro durante la operación de mecanizado, el montaje correcto de la barra es en el eje central. Otras posibles herramientas de ajuste son una galga de alturas y una palanca de pruebas transversal. |  | |

| ||

|

Barra de mandrinar antivibración CoroTurn SL Quick Change de 300 mm con un voladizo de 10 x BD.

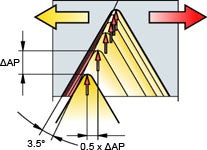

Presión y dirección

Para mayor durabilidad de la herramienta y seguridad del proceso, utilice refrigerante en la zona de corte. Para herramientas equipadas con cabezales SL Quick Change, las toberas de refrigerante deben ajustarse manualmente para comprobar que el refrigerante llega a la zona de corte. Para obtener los mejores resultados, utilice herramientas con refrigerante integrado y varias toberas. Esto es igualmente importante para el torneado interior con voladizos largos. Para activar y desactivar el caudal de refrigerante, utilice una llave hexagonal.

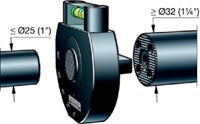

La holgura entre la barra de mandrinar y la parte interior del mandril es sumamente importante para la evacuación de la viruta y para evitar la flexión radial. Si el diámetro del mandril es de 100 mm (3.94 pulg.), la barra aplicable será de 80 mm (3.15 pulg.). De este modo se obtiene holgura suficiente para la evacuación de la viruta y se evitan daños para la herramienta y el componente.

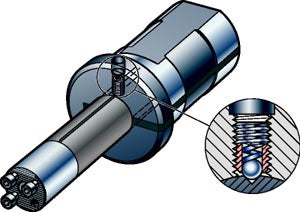

El refrigerante puede aplicarse por la parte trasera de la barra de mandrinar utilizando conectores de tamaño normal con rácores roscados tipo British Standard Pipe (BSP). Las barras de mandrinar antivibración de Sandvik Coromant están provistas de un agujero de admisión de refrigerante prerroscado.

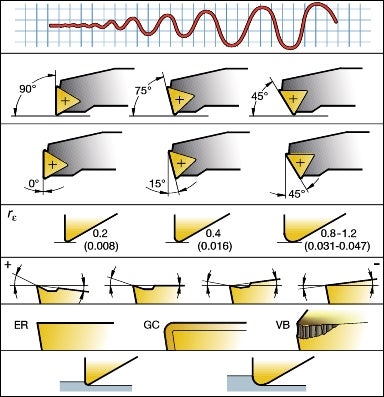

Factores que afectan a la vibración

Para minimizar la tendencia a la vibración:

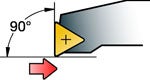

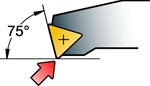

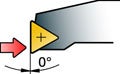

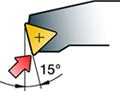

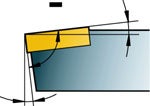

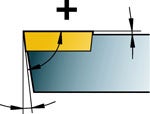

- Utilice un ángulo grande de entrada y un ángulo de inclinación positivo

- Utilice radios de punta y un ángulo del vértice Pequeños

- Utilice una macrogeometría positiva

- Controle el patrón de desgaste y el tratamiento ER de la microgeometría

- La profundidad de corte debe ser mayor que el radio de punta.

Una fuerza radial menor genera menos flexión radial y menos problemas de vibración. Para obtener los mejores resultados; utilice una profundidad de corte radial mayor que el radio de punta cuando utilice un ángulo de entrada de 90° (0° de ángulo de inclinación). Si la profundidad de corte radial es menor, con un ángulo de entrada de 45° se obtienen los mismos resultados.

| Tendencia a la vibración |

| Ángulo de entrada | |

| Ángulo de inclinación | |

| Radio de punta y ángulo de punta. mm (pulg.) | |

| Macrogeometría | |

| Microgeometría | |

| Profundidad de corte respecto al radio de punta |

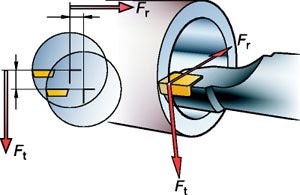

Tenga en cuenta que redireccionar las fuerzas de corte puede reducir la flexión:

- Manteniendo el ángulo de entrada lo más cerca posible de 90° (ángulo de inclinación 0°) se maximiza la proporción de la fuerza de avance devuelta por pieza en dirección axial. Una fuerza en dirección axial genera menos flexión de la herramienta que las fuerzas iguales en dirección radial.

- En operaciones de torneado interior, el ángulo de entrada nunca debe ser menor de 75° (ángulo de inclinación 15°).

- Cuanto más positivo sea el ángulo de inclinación, menores serán las fuerzas de corte necesarias para mecanizar el componente. A menor fuerza de corte, menor flexión.

- Menor fuerza en dirección radial que provoca menos flexión radial

|  | |

|  | |

| Dirección de la fuerza: predominantemente axial | Dirección de la fuerza: axial y radial | |

|  | |

| Un ángulo de inclinación negativo aumenta las fuerzas de corte | Un ángulo de inclinación positivo reduce las fuerzas de corte |

F

t

= fuerzas tangenciales y Fr = fuerzas radiales

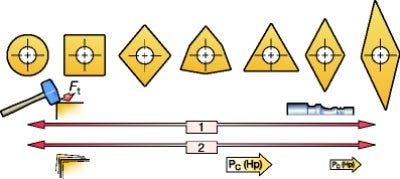

Ángulo del vértice de la plaquita

Seleccione la forma de la plaquita en función del ángulo de entrada y los requisitos de accesibilidad de la herramienta. Una regla de oro es elegir, siempre, el radio de punta más pequeño posible para reducir la tendencia a la vibración. En lo que respecta al ángulo del vértice, existen dos posibilidades:

- Una plaquita con ángulo de punta reducido mejora la estabilidad de la herramienta, ofrece un buen ángulo de incidencia y pequeñas variaciones del área de virutas si la herramienta comienza a vibrar en dirección radial

- Una plaquita con una ángulo de punta grande aporta fuerza y fiabilidad a la plaquita, pero necesita más potencia de mecanizado, ya que el filo empañado en el corte es mayor

Geometrías positivas

Las geometrías positivas con ángulos de incidencia positivos generan menores fuerzas de corte y menor flexión de la herramienta Por tanto, seleccione la geometría más positiva que pueda con un rompevirutas adecuado para sus datos de corte. Esto puede reducir la resistencia al desgaste y la resistencia del filo en cierta medida, así como el control de la viruta, por lo que el control de la vibración supone siempre un equilibrio.

Plaquitas Wiper

Las plaquitas Wiper no suelen ser la primera elección cuando se trata de evitar vibraciones, ya que resulta difícil vencer las mayores fuerzas de corte y la flexión radial. No obstante, en condiciones de gran estabilidad, las plaquitas Wiper pueden ser muy ventajosas en el acabado superficial y con mayores datos de corte.

Redondeado del filoUn redondeado del filo (ER) pequeño reduce las fuerzas de corte en todas las direcciones. Esto facilita la acción de corte y reduce la flexión de la herramienta. Las plaquitas rectificadas tienen un redondeado del filo menor que las plaquitas de prensado directo, y lo mismo cabe decir de las plaquitas sin recubrimiento o con recubrimientos finos. |  |

|  |  | ||

| M = Plaquitas de prensado directo | G = Plaquita rectificada, normalmente con un ER menor | E = Plaquita rectificada para tolerancias estrechas y filo agudo |

Datos de corte

Debe evitarse un desgaste excesivo de la plaquita, como el desgaste en flanco, ya que cambia la incidencia entre la herramienta y la pared del componente, pudiendo causar problemas de vibración.

|  |

|

Velocidad de corte, vc

Una velocidad de corte correcta evitará que se forme filo de aportación, que influye en el acabado superficial, en las fuerzas de corte y en la vida útil de la herramienta.

- Una velocidad de corte excesiva puede generar desgaste en flanco, que reduce la seguridad y la fiabilidad debido a la interferencia de las virutas, a la mala evacuación de las mismas y a la rotura de las plaquitas, especialmente en el mecanizado de agujeros profundos

- Una velocidad de corte demasiado baja hace que se forme filo de aportación

- Un patrón de desgaste irregular reduce la vida de la herramienta y el acabado superficial, de modo que deberá prestar especial atención al patrón de desgaste

- El material de la pieza influye mucho en la velocidad de corte que se puede aplicar

Profundidad de corte, ap, y avance, fn

La combinación de ap y fn es importante para conseguir las mejores áreas de viruta posibles. Dos reglas de oro:

- Programa ap mayor que el radio de punta

- Programa de fn que sea como mínimo un 25 % del radio de punta, según el acabado superficial que se requiera

Una de las primeras cosas que hay que considerar si se experimenta vibración durante el mecanizado con voladizos largos es aumentar el avance y, en segundo lugar, modificar la velocidad de corte. Normalmente, los mejores resultados se consiguen con una mayor velocidad de corte.

Área de la viruta

- Si el área de la viruta es demasiado grande, las fuerzas de corte son demasiado grandes

- Si el área de la viruta es demasiado pequeña, el rozamiento entre la herramienta y la pieza es excesivo y puede producirse un efecto de fricción

Consejos e indicaciones

Para reducir el riesgo de vibración, seleccione el mayor diámetro de barra posible con el menor voladizo posible. Utilice la longitud de sujeción recomendada, mínimo 4 x BD.

No está permitido cortar las barras de mandrinar CR por encima de 10 x BD. En el caso de las barras 570-4C, están permitidas las sujeciones por encima del mecanismo antivibratorio, mientras que en el de las barras 3C no están permitidas. Cuando una barra de diseño corto 570-3C se corta a la longitud mínima, la longitud de sujeción no debe pasar de 3 x BD para evitar que la sujeción quede por encima del mecanismo antivibratorio. No corte nunca las barras 570-3C de diámetro superior a 100 mm (3.94 pulg.).

Modificación de las barras estándares

| Diámetro de la barra | L, longitud mín. después del corte | |

| BD | Diseño corto 4–7 × BD | Diseño largo 7–10 × BD |

| mm | mm | mm |

| 16 | 100 | 155 |

| 20 | 125 | 200 |

| 25 | 155 | 255 |

| 32 | 190 | 320 |

| 40 | 240 | 410 |

| 50 | 305 | 520 |

| 60 | 380 | 630 |

| 80 | 630 | 630 |

| 100 | 770 | 770 |

Recomendamos una longitud de sujeción mín. de 4 × BD

| Diámetro de la barra | L, longitud mín. después del corte | |

| BD | Diseño corto 4–7 × BD | Diseño largo 7–10 × BD |

| pulg. | pulg. | pulg. |

| 0.625 | 4 | 7 |

| 0.750 | 5 | 8 |

| 1.000 | 7 | 11 |

| 1.250 | 8 | 13 |

| 1.500 | 10 | 17 |

| 1.750 | 10.4 | 18 |

| 2.000 | 12 | 21 |

| 2.500 | 15 | 25 |

| 3.000 | 20 | 20 |

| 4.000 | 30.3 | 30.3 |

Recomendamos una longitud de sujeción mín. de 4 × BD

En la barra, dos líneas indican el voladizo mínimo y máximo. Asegúrese de que el voladizo esté dentro de ese intervalo. Fuera de este intervalo, no se garantiza el funcionamiento del sistema antivibratorio.

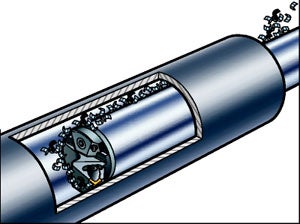

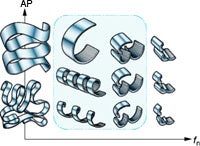

Evacuación de la viruta

Para optimizar la evacuación de viruta, utilice un portaherramientas con refrigerante integrado y una geometría de plaquitas que genere viruta corta y de forma helicoidal. Si observa que la evacuación de viruta es deficiente; intente aumentar el caudal de refrigerante, cambie la geometría de las plaquitas o aumente la velocidad de corte para obtener viruta más corta.

Otra posibilidad es considerar una ruta alternativa de la herramienta. Las unidades de corte

invertidas ofrecen de hecho una mejor evacuación de viruta.

Asegúrese de que queda suficiente espacio para la viruta entre la barra y el agujero. De lo contrario, puede que la herramienta presione la viruta contra la superficie y dañe también el cuerpo de la herramienta.

|  |

Ajuste de las boquillas

Utilice una llave hexagonal para activar y desactivar el caudal de refrigerante. Con las cabezas de cambio rápido SL, utilice la misma llave hexagonal para ajustar la dirección de las boquillas.

Plaquitas Wiper

En condiciones muy estables, las plaquitas Wiper pueden ser un factor de optimización para obtener un mejor acabado superficial y aumentar la productividad. La recomendación general si se utilizan plaquitas Wiper es incrementar el avance y optar por un radio de punta menor.

Roscado interior

Recomendaciones para reducir el riesgo de vibración:

- Utilice un avance en flanco modificado

- La penetración por pasada no debe ser superior a 0.2 mm (0.0078 pulg.) y nunca inferior a 0.06 mm (0.0024 pulg.)

- Última pasada siempre con una velocidad de avance reducida

- Utilice una geometría afilada para obtener las menores fuerzas de corte

Para optimizar la evacuación de viruta:

- Utilice el avance en flanco modificado para dirigir la viruta helicoidal hacia la apertura del agujero

- Utilice el avance de dentro a fuera en condiciones estables. Seleccione el flanco izquierdo o derecho para orientar el caudal de viruta

- Utilice refrigerante para optimizar la evacuación de viruta

| Dirección de la viruta | Dirección de avance | ||

|  | ||

| Dirección de avance de dentro a fuera | La penetración en flanco modificada dirige la viruta fuera del agujero |

Ranurado y perfilado interiores

Recomendaciones para reducir el riesgo de vibración:

- La configuración debe tener el menor voladizo posible con la geometría de corte más ligera

- Utilice una plaquita más pequeña y realice varios cortes en lugar de uno

- Empiece desde fuera y realice cortes solapados hacia dentro para optimizar la evacuación de viruta

- Una operación de acabado puede ser un movimiento de torneado lateral. Empiece desde dentro y

realice el torneado hacia fuera - Puede utilizar progresión en rampa o torneado para mejorar el control de viruta y reducir la vibración

- Utilice plaquitas a derecha o izquierda para dirigir la viruta en operaciones de desbaste

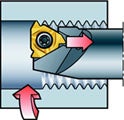

Reglaje habitual

Al colocar la barra de forma convencional, se generan fuerzas de corte que impulsan la plaquita hacia abajo.

Reglaje alternativo

Al colocar la barra invertida, se cambia la dirección de las fuerzas de corte, mejorando así la estabilidad. Esto también puede mejorar la evacuación de viruta. Este método requiere una atenta consideración, incluso con pequeños diámetros. Si se reduce la fuerza de corte a 0 mediante un corte intermitente, la barra rebotará contra la pieza en la dirección del torneado y recibirá una gran fuerza de corte que puede producir daños tanto en la herramienta como en el componente.

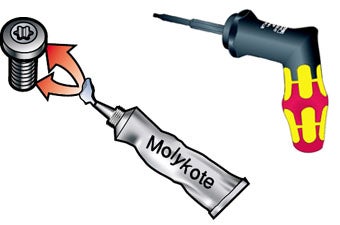

Tratamiento

Para optimizar el rendimiento, limpie todas las piezas y lubríquelas con aceite al menos una vez al año. También deberá aplicar lubricante a los tornillos cuando sea necesario. Sustituya los tornillos y arandelas gastados o desgastados

Las barras antivibratorias pueden deformarse debido al reducido grosor de las paredes. Al montar, asegúrese de que las barras quedan correctamente sujetas. Compruebe siempre la sujeción cuando utilice productos Silent Tools. Utilice una llave dinamométrica para apretar correctamente los tornillos.

Resumen: Cómo evitar la vibración

Aumentar la rigidez estática

- Comprobar la sujeción y el reglaje

- Utilizar Coromant Capto o soporte dividido

- Voladizo mínimo de la herramienta y diámetro máximo

- Refuerzo de material (barras de mandrinar)

Incrementar la rigidez dinámica

- Ángulo del vértice de la plaquita reducido

- Utilizar herramientas antivibratorias

- El peso delante de la herramienta de corte debe ser el menor posible

Reducir las fuerzas de corte

- Utilizar un ángulo de corte positivo

- Utilizar una geometría de plaquita positiva con un ER pequeño

Evitar la flexión

- Cambiar la dirección de la fuerza de corte de radial a axial

- Ángulo de entrada próximo a 90° (ángulo de inclinación 0°)

- Profundidad de corte superior al radio de punta

Habilitar el control de la viruta

- Aumentar el caudal de refrigerante

- Holgura entre la herramienta y la pieza

- Comprobar que se evacúa toda la viruta

Nota:

Asegúrese de no sobrecargar la herramienta de mandrinar antivibratoria. La carga máxima está marcada en los productos; también puede utilizarse la calculadora disponible en www.sandvik.coromant.com/calculators para obtener la máxima carga.