CoroMill® MS20

Eckfräsen neu definiert

Sortimentsüberblick

Fräserkörper

| Durchmesserbereich: | 15.8–84 mm (Zollmaß entsprechend) | |

| Fräserkörperschnittstelle | Zylindrischer Schaft, Coromant EH®, MSSC, Fräserdorn, Coromant Capto® und Weldon (Zoll) | 119 Artikel |

| Fräserkörperschnittstelle | CIS und Weldon (metrisch) | 13 Artikel |

CAPP-Familie M253 für Fräserkörper.

Wendeschneidplatten

| Wendeschneidplattengröße | IC10 |

| Plattengeometrie | E-L50, M-M20 und M-M30 |

| Wendeplatten-Eckenradius | 0.2, 0.4, 0.8 und 1.6 |

| Wendeschneidplattensorte | 1040, 2040, S30T und S40T |

| Anzahl der Artikel | 27 |

Schnittdaten

hex Empfehlungen

| ISO-Anwendungsbereich | Sorten | hex, mm (Zoll) | hex, mm (Zoll) | hex, mm (Zoll) |

| | | E-L50 | M-M20 | M-M30 |

| M1.0.Z.AQ (1.4404 / 316L) | 1040, 2040 | 0.1 (0.05–0.15) 0.004 (0.002–.006) | 0.1 (0.08–0.15) 0.004 (0.003–0.006) | |

| M3.2.Z.AQ (SAF2205) | 1040, 2040 | 0.08 (0.05–0.12) 0.003 (0.002–0.0047) | 0.08 (0.05–0.12) 0.003 (0.002–0.0047) | |

| S4.2.Z.AN (TiAl6V4) | S30T | 0.1 (0.05–0.15) 0.004 (0.002–.006) | 0.1 (0.08–0.15) 0.004 (0.003–0.006) | 0.13 (0.08–0.2) 0.0051 (0.003–0.008) |

| S2.0.Z.AG (Inconel 718) | S30T, 2040 | 0.08 (0.05–0.12) 0.003 (0.002–0.0047) | 0.08 (0.05–0.12) 0.003 (0.002–0.0047) | 0.1 (0.08–0.15) 0.004 (0.003–0.006) |

Schnittgeschwindigkeitsempfehlungen

| Material | Sorte | vc m/min (Fuß/min) |

| M1.0.Z.AQ (1.4404 / 316L) | 1040 | 75–155 (246–509) |

| 2040 | 90–135 (295–443) | |

| S30T | 90–155 (295–509) | |

| S40T | 135–235 (443–771) | |

| M3.2.Z.AQ (SAF2205) | 1040 | 80–110 (262–361) |

| 2040 | 90–135 (295–443) | |

| S30T | 90–130 (295–427) | |

| S40T | 90–135 (295–443) | |

| S4.2.Z.AN (TiAl6V4) | 2040 | 35–80 (115–262) |

| S30T | 35–105 (115–344) | |

| S40T | 35–60 (115–213) | |

| S2.0.Z.AG (Inconel 718) | 2040 | 30–50 (98–164) |

| S30T | 30–55 (98–180) | |

| S40T | 25–50 (82–164) |

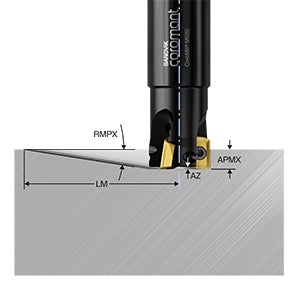

Schnittdaten, APMX und AZ

| APMX | 9.0 mm (0.35 Zoll) |

| Empfohlener ap-Wert: | 4 mm (0.16 Zoll) |

| AZ | 1 mm (0.04 Zoll) |

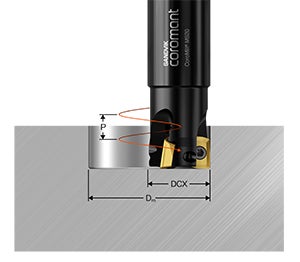

Schnittdaten, lineares und spiralförmiges Schrägeintauchen

| DCX, metrisch | DCX, Zoll | RMPX (Grad) | Lm, mm (Zoll) | Max Dm, mm (Zoll) | Flach min Dm, mm (Zoll) | Min Dm, mm (Zoll) |

| | ⅝" | 7.8 | 65.7 (2.85) | 30.15 (1.19) | 27.75 (1.08) | 23.75 (0.93) |

| 16 mm | | 7.7 | 66.6 (2.61) | 30.4 (1.2) | 28 (1.10) | 25 (0.97) |

| | ¾" | 5.4 | 95.2 (2.57) | 36.5 (1.44) | 34.1 (1.33) | 30.1 (1.18) |

| 20 mm | | 4.9 | 105 (4.13) | 38.4 (1.50) | 36 (1.42) | 33 (1.3) |

| 25 mm | | 3.3 | 156.1 (6.15) | 48.4 (1.91) | 46 (1.80) | 43 (1.68) |

| | 1" | 3.2 | 161 (6.34) | 46.8 (1.82) | 46.8 (1.83) | 42.8 (1.68) |

| | 1 ¼" | 2.2 | 234.3 (9.21) | 61.9 (2.44) | 59.5 (2.33) | 55.5 (2.18) |

| 32 mm | | 2.2 | 234.3 (9.21) | 62.4 (2.46) | 60 (2.35) | 57 (2.23) |

| | 1 ½" | 1.7 | 303.2 (11.94) | 72.2 (2.83) | 72.2 (2.83) | 68.2 (2.68) |

| 40 mm | | 1.6 | 322.2 (12.68) | 78.4 (3.09) | 76 (2.98) | 73 (2.86) |

| 50 mm | | 1.2 | 429.7 (16.92) | 98.4 (3.86) | 96 (3.78) | 93 (3.65) |

| | 2" | 1.2 | 429.7 (16.92) | 97.6 (3.83) | 97.6 (3.83) | 93.6 (3.68) |

Schnittdaten, Tauchfräsen

Axiale Schnittkräfte

| ISO-Anwendungsbereich | Referenzmaterial | Max ae, mm (Zoll) | Vorschub, mm/z (Zoll/z) |

| ISO M | M1.0.Z.AQ (1.4404 / 316L) | 4 (0.157) | 0.10 (0.08–0.15) (0.004 (0.003–0.006)) |

| ISO M | M3.2.Z.AQ (SAF2205) | 4 (0.157) | 0.08 (0.05–0.12) (0.003 (0.002–0.0004)) |

| ISO S | S4.2.Z.AN (TiAl6V4) | 3 (0.118) | 0.08 (0.05–0.12) (0.003 (0.002–0.0004)) |

| ISO S | S2.0.Z.AG (Inconel 718) | 3 (0.118) | 0.08 (0.05–0.12) (0.003 (0.002–0.0004)) |

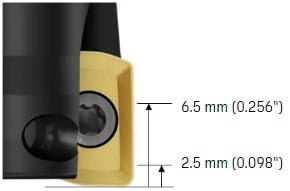

Variable Schnitttiefe

- Bei Verschleiß der Wendeschneidplatten insbesondere bei ISO M-Materialien, kann die Schnitttiefe (ap) bei jedem Durchgang geändert werden, so dass sich der Kerbverschleiß langsamer entwickelt

- Offset-Wert für ap: 25–75 % von APMX

2.5 bis 6.5 mm (0.098 bis 0.256 Zoll) empfohlen für CoroMill® MS20

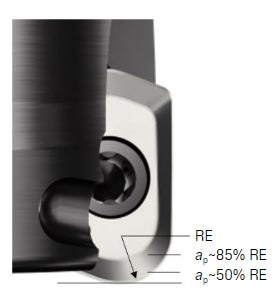

Verwendung eines großen Radius

- Ein größerer Eckenradius der Wendeschneidplatte erhöht die Sicherheit, insbesondere beim Eckenfräsen für Taschenfräsbearbeitungen, sowie beim Schrägeintauchen größerem Schrägeintauchwinkel

- Schnittkraft / Spindellast wird erhöht

- Die Oberflächenqualität wird minderwertig sein

- Kann bei langen Auskragungen zu Vibrationen führen

- Bei einem Einsatz von ap ≤85 % RE wird die Kerbverschleißcharakteristik minimiert

- Bei ap ≤ 50 % RE können Frässtrategien mit hohem Vorschub angewandt werden.

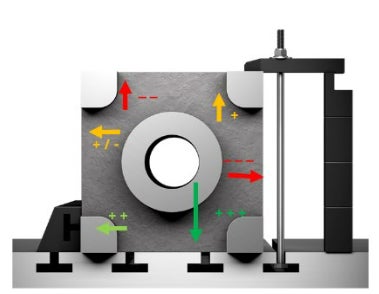

Begrenzungen der Vorrichtungen

- Die Aufspannung ist bei der Wahl der Fräsrichtung und Richtungswechseln zu berücksichtigen

- Bei der Fräsrichtung zum Maschinentisch besteht die höchste Stabilität, gefolgt von einer Aufspannung des Werkstücks direkt auf dem Maschinentisch

Bearbeitungsherausforderungen in ISO M

Anwendungen

- Fräsen offener und geschlossener Taschen

- Vollnutfräsen und Bohrungsherstellung mit Schrägeintauch-Zyklen

- Kavitätenfräsen mit langen Auskragungen

- Eckfräsen mit geringem Eingriff

- Multitask-Drehfräsen

Herausforderungen

- Spanbildung

- Sichere und zuverlässige Wendeschneidplatte

- Bearbeitungen mit langen Überhängen

- Vorhersagbare und wiederholbare Standzeit

CoroMill® MS20-Lösung

- Verwenden Sie die E-M20-Geometrie, die eine exzellente Spanbildung und Spanabfuhr bei adhäsiven Werkstoffen bietet.

- Die M-M30-Geometrie bietet höhere Sicherheit bei härteren Materialien (Duplex). Die höhere Schneidkantenzähigkeit der Geometrie ermöglicht den Einsatz der Wendeschneidplatte mit höherer Produktivität (hohe Schnittdaten) bei stabilen Bearbeitungen

- Verwenden Sie die E-L50-Geometrie für Anwendungen mit langen Auskragungen, bei denen eine schärfere und damit leichtere Schneide zur Reduzierung von Vibrationen beiträgt.

- Robuste Standard-Stahlschaftausführung ermöglicht eine bessere Stabilität und geringere Auslenkung.

- Die beiden Schneidkanten liefern gleich hohe Standzeiten und die M-M20-Geometrie sorgt für vorhersehbare und gleichmäßige Verschleißeigenschaften, insbesondere in austenitischem rostfreien Stahl.

Bearbeitungsherausforderungen in ISO S

Anwendungen

- Fräsen offener und geschlossener Taschen

- Vollnutfräsen und Bohrungsherstellung mit Schrägeintauch-Zyklen

- Kavitätenfräsen mit langen Auskragungen

- Eckfräsen mit geringem Eingriff

- Multitask-Drehfräsen

Herausforderungen

- Späneabfuhr

- Sichere und zuverlässige Wendeschneidplatte

- Standzeit

- Beschädigung des Fräserkörpers (Spanreiben)

CoroMill® MS20-Lösung

- Einsatz der E-L50-Geometrie für exzellente Spanbildung und Spanabfuhr bei klebenden Werkstoffen.

- Die Geometrien M-M20 und M-M30 bieten eine höhere Sicherheit bei anspruchsvollen Anwendungen in Titan bzw. Inconel

- Die höhere Schneidkantenzähigkeit der Geometrie ermöglicht den Einsatz der Wendeschneidplatte mit höherer Produktivität (höheren Schnittdaten) bei stabilen Bearbeitungen

- Die robuste Stahlschaftausführung ermöglicht eine bessere Stabilität und geringere Abdrängung. Das verbesserte Werkzeugkörpermaterial kann Spanreiben besser widerstehen

CoroPlus® Tool Guide für CoroMill® MS20

- Für schnelle und genaue Werkzeugempfehlungen, die auf Ihre spezifischen Anwendungsanforderungen zugeschnitten sind, verwenden Sie den Online-Werkzeugselektor CoroPlus® Tool Guide

- Wählen Sie das richtige Werkzeug und die richtigen Parameter für Ihre Anwendung, basierend auf Werkzeug, Bearbeitung, Material und Maschine

- Leichte Auswahl, einfacher Einsatz

- Unterstützt alle CoroMill® MS20 Anwendungsbereiche

Anmelden und auf dem Laufenden bleiben.

Registrieren Sie sich noch heute für unseren Newsletter