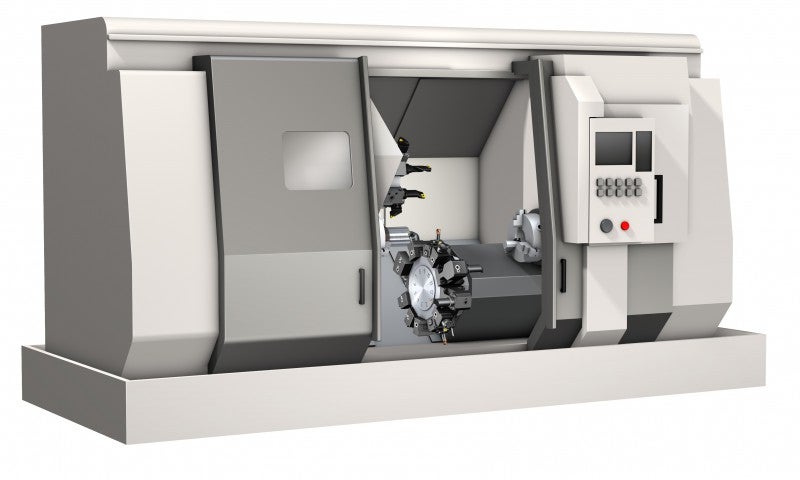

Drehzentren

Drehzentren verfügen über MultiTask- und Mehrachsen-Fähigkeiten. Dies heißt, dass der Revolver mit einer C-Achse und angetriebenen Werkzeugen ausgestattet ist, und somit nicht nur Drehbearbeitungen sondern auch Fräs-, Bohr- und Gewindebohranwendungen möglich sind.

Konfiguration von Drehzentren

Es gibt eine Reihe von Maschinenoptionen, die, je nach anzufertigendem Bauteiltyp, ausgewählt werden. Eingehende Betrachtungen von Maschine und Optionen garantieren einen sicheren Arbeitsprozess.

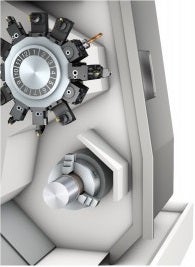

Revolverschnittstelle

Die Entwicklung bei den angetriebenen Werkzeughaltern hat zu Drehzentren geführt, die wahre Multifunktionsmaschinen sind.

Die beiden herkömmlichen Revolverausführungen, Schaft und VDI, wurden entwickelt, als auf Drehzentren nur Drehbearbeitungen und Bohrvorgänge in der Zentrumslinie erfolgten. Schaft und VDI sind für traditionelle Drehzentren geeignet.

Schaftschnittstelle

VDI

Die verschraubte Schnittstelle (Coromant Capto® Bolt Interface) ist sehr gut für multifunktionale Drehzentren geeignet. Diese Schnittstelle verfügt über ein höheres Platzangebot für die Lager der angetriebenen Werkzeughalter im Inneren des Revolvers – für höchste Stabilität und kürzeste Messlängen. Die verschrauben Schnittstellen sind einzigartig für jeden Werkzeugmaschinenbauer, sodass für jedes spezielle Maschinenmodell angepasste Spanneinheiten (MACU) notwendig sind.

CDI (Coromant Capto® Disc Interface) ist eine standardisierte Revolverschnittstelle, die für zahlreiche Maschinenmarken und -modelle entwickelt ist. Es sind hauptsächlich europäische Maschinenbauer, die CDI als Ersatz für VDI liefern.

CBI

CDI

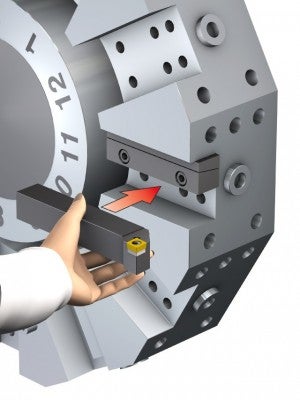

Unterschiedliche Konfigurationen dieser maschinenangepassten Spanneinheiten (MACU) machen es möglich, den Revolver für jede Produktionsumgebung zu programmieren, indem die richtige Kombination aus Innen- und Außenbearbeitung, stationär und angetrieben, zusammengestellt wird. Doppelte Spanneinheiten werden oftmals eingesetzt, um die Anzahl der Werkzeugpositionen zu erhöhen.

Angetriebenes Werkzeug

Angetriebene Werkzeuge erlauben Fräs- und Bohranwendungen mit der auf der Hauptspindel befindlichen C-Achsensteuerung. 2-achsige Operationen können z.B. für Keilnuten oder Bohrungen auf der Zentrumslinie ausgeführt werden. Für das Fräsen von Taschen oder das außermittige Bohren wird eine Y-Achse benötigt.

Bei Bohranwendungen ist es am besten, angetriebene Werkzeughalter (DTHs) mit innerer Kühlschmierstoffzufuhr sowie einem Hochdruck-Kühlschmierstoff für beste Spanabfuhr und Prozesssicherheit einzusetzen.

Y-Achse/Halb-Revolver

Die Y-Achsenoption ist für den Einsatz von angetriebenen Werkzeugen bei 3-Achs-Fräsbearbeitungen und Bohrbearbeitungen auf Zentrumslinie ausgelegt. Die meisten Fräsvorgänge profitieren von der Y-Achse. Zusätzlicher Nutzen besteht darin, Doppeldrehpositionen hinzufügen zu können, und so die Anzahl der Werkzeuge in doppelter Ausführung zu erhöhen bzw. eine größere Auswahl an Haltern zu haben, mit denen weniger Werkzeughaltertypen gewechselt werden müssen.

Y-Achse

Die halbe Indexierung des Revolvers ermöglicht doppelte Drehpositionen für eine größere Anzahl an Werkzeugen. Diese Option ist bei Vorhandensein einer Y-Achse nicht erforderlich, deshalb wird sie normalerweise für Drehzentren ohne angetriebene Werkzeuge genutzt.

Halb-Revolver

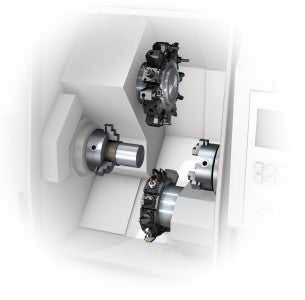

Gegenspindel/unterer Revolver

Für die Fertigstellung eines Bauteils ist oftmals eine Bearbeitung von zwei Seiten notwendig. Gegenspindeln werden häufig in Kombination mit einem Stangenvorschub eingesetzt, wodurch eine automatisierte Teileproduktion möglich ist.

Für größere Serienproduktionen kann ein Unterrevolver im Vergleich zu einem einzelnen Revolver die Taktzeit halbieren. Das ermöglicht nicht nur „Tandemdrehen“, sondern auch Bearbeitungen auf der Gegenspindel zur gleichen Zeit wie auf der Hauptspindel, was zu niedrigen Taktzeiten führt. Typische Anwendungen dafür sind lange, schlanke Bauteile wie Schäfte sowie Komponenten, die auf beiden Seiten mit Gegenspindeln bearbeitet werden.

Die Nachteile des unteren Revolvers liegen im eingeschränkten Werkstückdurchmesser und höherem Programmier- und Einstellaufwand, wodurch diese Lösung hauptsächlich für Drehzentren geeignet ist, auf denen spezielle Bauteile gefertigt werden.

Suchen Sie Werkzeugempfehlungen?

Hier finden Sie unsere Zerspanungswerkzeuge chevron_right

Brauchen Sie Beratung?

Stellen Sie uns eine Frage chevron_right

Was es sonst noch über die Grundlagen unserer Metallzerspanung zu lernen gibt?

Registrieren Sie sich für unser kostenloses E-Learning Programm chevron_right

Offsetfunktion des Werkzeughalters

Bei der Vorvermessung der Werkzeuge außerhalb der Maschine ist es wichtig, eine bestimmte Nullposition für jede Einspannlage zu haben. Die Versatzfunktion des Werkzeughalters macht es möglich, dass ein vorgemessenes Werkzeug in jeder Spanneinheit befestigt werden kann und das erste Bauteil korrekt zerspant, wobei Zeit eingespart und die Anzahl von Ausschussteilen verringert wird.

Hochdruckpumpe

Die meisten Maschinen verfügen über HPC von rund 70 bar (1015 psi).

Mehr Informationen zu Kühlschmierstoff

Automatisierung

Der zukünftige Bedarf an Maschinen und Werkzeugen wird durch die allgemeinen Herausforderungen der Globalisierung, des Fachkräftemangels, der kürzeren Produktlebenszyklen und der ständigen Forderung nach einer Senkung der Produktionskosten bestimmt. Die Makrotrends der letzten zwei Jahrzehnte zeigen uns, dass das Hauptaugenmerk der Fertigungsunternehmen auf der Reduzierung der Anzahl der Fertigungsschritte und der Gesamtfertigungszeit (TMT) liegt. Dadurch haben sich mehr automatisierte Prozesse herausgebildet, die allerdings noch in begrenztem Rahmen, mit weniger manueller Intervention auskommen.

Für Maschinen, Werkzeuge und CAM werden auch weiterhin neue Funktionalitäten entwickelt, um die Produktion bei zukünftigen Schritten zu unterstützen, die allgemeinen Herausforderungen anzunehmen.

Drehzentren liegen hinsichtlich der Automatisierung hinter Bearbeitungszentren zurück, wir gehen jedoch davon aus, dass zukünftige Entwicklungen und Revolutionen in den folgenden Bereichen stattfinden werden:

- Höhere Kühlschmierstoffdrücke für die Spankontrolle – Coromant Capto® bereits in der Lage, mit Drücken bis zu 200 bar (2900 psi) zu arbeiten

- Automatischer Werkzeugwechsel – mittels Roboter oder Portal

- Standardisierung für mehr Effizienz und bessere Kommunikation

- Revolverschnittstelle – wie bei den Bearbeitungszentren, auf denen gebräuchliche Spindelschnittstellen eine Werkzeugrationalisierung ermöglichen, wird eine neue ISO-Schnittstelle für gängige Spanneinheiten erforderlich

- Produktdaten – die allgemeine, durch ISO 13399 festgelegte Werkzeugdefinition bietet uns die zukünftige Fertigungssprache, um Werkzeugdaten zu beschreiben

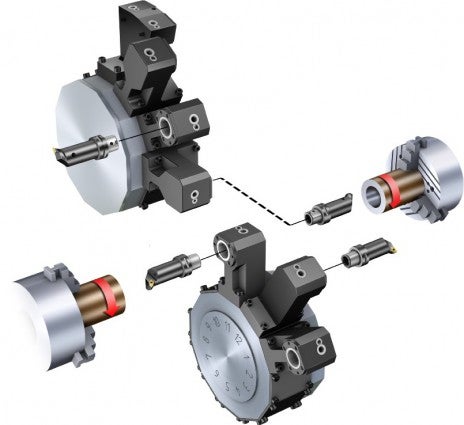

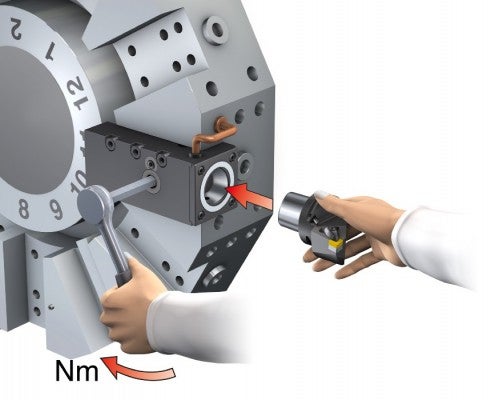

Schnellwechsel in Drehzentren

Drehzentren bieten einen schnellen Werkzeugwechsel, aber normalerweise eine geringere Auslastung als Bearbeitungszentren aufgrund von Werkzeugwechsel- und Einrichtzeiten. Verwenden Sie Schnellwechsel-Werkzeughalter zur Reduzierung der Werkzeugwechsel- und Einrichtzeiten, um zusätzliche Bearbeitungszeit zu generieren.

Automatischer Werkzeugwechsel in Drehzentren

Für Drehzentren, die mit einem ATC-MACU-Revolver ausgestattet sind, ist ein automatischer Werkzeugwechsel für statische und angetriebene Werkzeughalter verfügbar.

Weitere Informationen zu Automatischer Werkzeugwechsel in Drehzentren

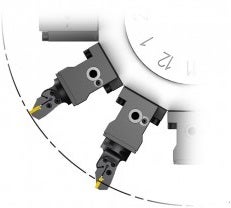

Lösungen bei begrenzter Messlänge

Jede Maschine verfügt über einen maximalen Revolverschwingkreisdurchmesser. Alle externen Werkzeugauskragungen müssen innerhalb dieses Durchmessers liegen, damit der Revolver kollisionsfrei rotieren kann. Drehende Schneideinheiten verfügen über eine normale Länge und Offset-Maße für jede Coromant Capto® Größe.

Die Spanneinheiten für jede Maschinenrevolver-Schnittstelle sind so konstruiert, dass die Standard-Schneidköpfe innerhalb dieses Schwingkreisdurchmessers liegen. Bei der Verwendung von mit angetriebenen Werkzeugen wird außerdem empfohlen, das Werkzeug so kurz wie möglich zu halten, um dem Schwingkreisdurchmesser zu entsprechen, aber auch um die Stabilität zu erhöhen.

Die Lager an einem angetriebenen Werkzeughalter liegen näher beieinander als in einem Bearbeitungszentrum. Die kurze Begrenzungslinie senkt die Vibrationen, was eine höhere Produktivität bei mehr Sicherheit erlaubt. Bei Werkzeugen für die Außenbearbeitung, welche die normale Schneidkopflänge überschreiten, kann oftmals der Schwingdurchmesser einschränkend wirken.

Für Anwendungen, bei denen das Werkzeug das Werkstück komplett durchdringen muss, sind kurze Coromant Capto® Werkzeuge verfügbar, die einerseits die kürzeste Auskraglänge bieten, andererseits zum Revolverspielraum passen. Coromant Capto® Werkzeuge in kurzer Ausführung verfügen nicht über Greifernuten und sind nur für den manuellen Werkzeugwechsel ausgelegt.

Beispiele von Coromant Capto® Werkzeugen, mit und ohne Greifernuten

Suchen Sie Werkzeugempfehlungen?

Hier finden Sie unsere Zerspanungswerkzeuge chevron_right

Brauchen Sie Beratung?

Stellen Sie uns eine Frage chevron_right

Was es sonst noch über die Grundlagen unserer Metallzerspanung zu lernen gibt?

Registrieren Sie sich für unser kostenloses E-Learning Programm chevron_right

Vertikal-Drehzentren

Das vertikale Drehzentrum hat sich als Hybridform aus Drehzentrum und Vertikaldrehmaschine... chevron_right

Für die Zukunft gerüstet

Herausforderung: Häufiger mannloser Werkzeugwechsel und weniger Spanabfuhrprobleme... chevron_right

Vertikaldrehmaschinen

Vertikaldrehmaschinen sind eine der traditionellsten Maschinentypen. Sie sind ideal... chevron_right

Bearbeitungszentren

Bearbeitungszentren werden allen Anforderungen von Bauteilen und Anwendungen wie... chevron_right