Skrubopboring

Skrubopboring er primært fokuseret til fjernelse af materiale og til forberedelse af hullet til sletbearbejdning. Skrubbearbejdning udføres for at åbne et eksisterende hul, der er fremstillet med metoder som forboring, støbning eller smedning. Skrubbearbejdningsværktøjer kan konfigureres til produktiv opboring, trinopboring og 1-skærs opboring.

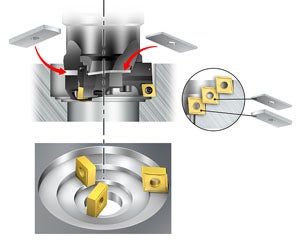

Produktiv opboring

Produktiv opboring er den grundlæggende opspænding til de fleste opboreapplikationer og er det bedste valg til den højeste produktivitet.

Her anvendes to eller tre skærkanter. Metoden anvendes til skrubbearbejdning af huller, med tolerance IT9 eller større, hvor spånvolumen har førsteprioritet. Tilspændingen beregnes ved at gange tilspænding for hvert skær med antal skær (fn = fz × z).

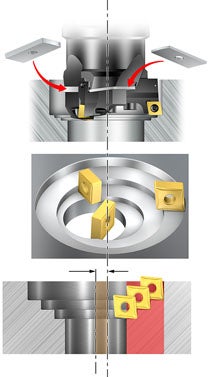

Trinopboring

Et trin-opboreværktøj har skær indstillet til forskellige aksiale højder og diametre. Denne metode anvendes, hvor der kræves stor radial spåndybde, eller for at opnå forbedret spånkontrol i langspånede materialer, fordi spånbredden kan opdeles i flere mindre, lethåndterbare spåner. Antallet af værktøjer og værktøjsskift kan reduceres med trinopboring.

Tilspændingen og den producerede overfladekvalitet er den samme, som hvis der kun var blevet brugt ét skær (fn=fz). Den producerede hultolerance er IT9 eller større.

1-skærsopboring

1-skærs-opboring udføres ved brug af en enkelt skærkant. Det kan være en fordel i materialer, hvor spånkontrol er krævende (f.eks langspånede materialer), eller når værktøjsmaskinens effekt er begrænset (fn = fz).

Valg af skær til skrubopboring

Vælg skærtype, indgrebsvinkel (hovedvinkel), geometri og kvalitet omhyggeligt for at opnå god spåkontrol og et godt bearbejdningsresultat.

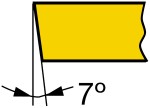

Positive eller negative skær

Negative skær: Brug negative skær under stabile forhold for at opnå en bedre skærøkonomi og til seje applikationer, der kræver stærke skær og forbedret processikkerhed.

Positive skær: Ved skrubopboring er det en fordel at bruge positive skær, fordi de giver lavere skærekræfter sammenlignet med negative skær. En lille næsevinkel og lille næseradius er også med til at holde skærekræfterne nede.

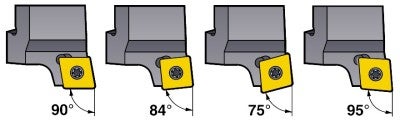

Indgrebs-/hovedvinkel for skrubopboring

Opboreværktøjernes indgrebsvinkel (hovedvinkel) påvirker de aksiale og radiale kræfters retning og størrelse. En stor indgrebsvinkel (lille hovedvinkel) frembringer en stor aksial kraft, mens en lille indgrebsvinkel (stor hovedvinkel) giver en stor radial skærekraft.

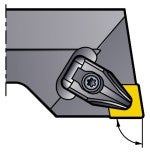

90° indgrebsvinkel (0° hovedvinkel)

Førstevalg til almindelige operationer, trinopboring og til hjørneoperationer

84°/75° indgrebsvinkel (6°/25° hovedvinkel)

Til afbrudt spån, sandinklusioner, parketboring osv. Kun gennemgående huller.

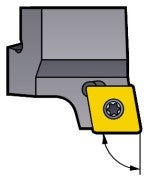

95° indgrebsvinkel (-5° hovedvinkel)

Til høje tilspændinger eller bedre overfladekvalitet med wiper-skær under stabile forhold.

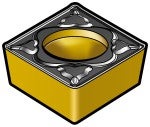

Positive skær

Negative skær

Opboreskærgeometri og -kvalitet

Emnemateriale, operationstype og bearbejdningsforhold definerer, hvilken skærgeometri og -kvalitet der skal bruges. Der bruges drejeskær til opboring. Få mere at vide om, hvordan du vælger det rette drejeskær.

Anbefalinger

- Vælg en skrubgeometri til store spåndybder

- Vælg en medium geometri til mindre spåndybder eller for at opnå forbedret spånbrydning

- En stor skærnæseradius (RE) forbedrer processikkerheden og muliggør større tilspænding, men kan også generere vibrationer. Anbefalet startnæseradius er 0,08 mm (0,031 tommer)

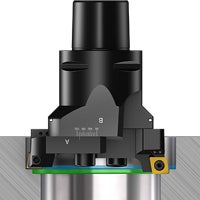

Maskinovervejelser for skrubopboring

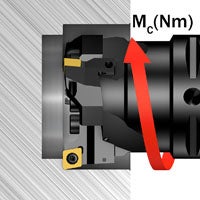

Sørg ved skrubbearbejdning for, at maskinen har den nødvendige effekt og det nødvendige moment til den specifikke opboreapplikation. Parametrene med størst påvirkning er tilspænding, antal skær, huldiameter og spåndybde.

Opboring af huller med stor diameter

Huller med store diametre kræver større moment end huller med små diametre. Skrubopboreværktøjer til store diametre har store skær og kan derfor klare større spåndybder end værktøjer til små diametre. Sørg for, at maskinen har den nødvendige effekt og det nødvendige moment.

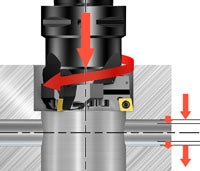

Opboring af bundhuller

Ved bearbejdning af et bundhul er det meget vigtigt at sikre, at spånafgangen er effektiv og korrekt.

- Korrekte skæredata er absolut nødvendige for at opnå korrekt spånformning

- Sørg for, at spånerne ikke hamrer eller slider skærene

- Der skal være tilstrækkeligt kølevæsketryk og -flow til korrekt spånafgang

- Det er vanskeligere at opnå en effektiv spånafgang i vertikale end i horisontale bearbejdningscentre

Opboring af afbrudt spån

Bearbejdning af afbrudt spån, som f.eks. krydshuller, stiller store krav til skærets bearbejdningsforhold.

- Vælg en sej kvalitet

- Vælg et stærkt, firkantet negativt skær for at opnå forbedret processikkerhed, gælder for stabile forhold

- Reducer skæredataene, hvis der er kraftig afbrudt spån

Opboring med sandinklusioner – støbte komponenter

Sandinklusioner i støbte komponenter øger sliddet på skærene.

- Vælg en sej kvalitet

- Reducer skæredataene

- Vælg et stærkt, firkantet negativt skær for at opnå forbedret processikkerhed og minimere sliddet

Opboring af gasbrændte huller

Skærebrændte huller kan have lokalt hærdede områder, der slider mere på skærene.

- Vælg en sej kvalitet

- Reducer skæredataene

- Vælg et stærkt, firkantet negativt skær for at opnå forbedret processikkerhed og minimere sliddet

Stor spåndybde ved opboring

Hvis der er behov for en virkelig stor spåndybde, kan trinopboring overvejes som et godt alternativ. Sørg for, at maskinen har den nødvendige effekt og det nødvendige moment.

Opboring af excentriske huller

Hvis det forbearbejdede huls midterakse og opboreværktøjet ikke er koncentriske, kan spåndybden være meget stor på den ene side af hullet. Dette forekommer typisk i støbte komponenter.

En god løsning til disse applikationer er trinopboring, så den store spåndybde kan klares. Asymmetriske skærekræfter kan afbøje værktøjet og danne nogle små excentriske rester eller vibrationer, især med værktøjsmoduler med langt udhæng.

Applikationstjekliste for skrubopboring

- Vælg flerskærsopboring (tre skær eller to skær), trinopboring eller 1-skærsopboring

- Vælg den størst mulige koblingsstørrelse

- Vælg en passende indgrebsvinkel

- Sørg for korrekt spånkontrol. Korte/hårde spåner kan medføre vibrationer, og lange spåner kan ødelægge overfladekvaliteten og dermed forårsage skærbrud

- Horisontal bearbejdning og skærevæske forbedrer spånafgangen i bundhuller

- Vælg skærgeometri og -kvalitet:

- Vælg kortest muligt udhæng, og brug vibrationsdæmpede udborestænger over fire gange længere end koblingsstørrelsen

- Vælg de passende skæredata, og overvej udhæng.

Bemærk:Brug ikke maksimal anbefalet tilspænding og spåndybde samtidig. Maksimalt anbefalet starthastighed er 200 m/min. (656 ft/min.) for at sikre korrekt spånafgang - En stor skærnæseradius (RE) forbedrer processikkerheden og muliggør større tilspænding, men kan også generere vibrationer. Anbefalet startnæseradius er 0,8 mm (0,031 tommer)

- Brug positive skær, da de kræver lavere skærekraft end negative skær

- Brug negative skær under stabile forhold for at opnå en bedre skærøkonomi og til seje applikationer, der kræver stærke skær og forbedret processikkerhed

- Et utilstrækkeligt skærkantindgreb kan øge vibrationerne som følge af friktion under bearbejdningen

- Stabil fastspænding med spindelkontakt forbedrer stabiliteten

- Hvis skærkanten går for kraftigt i indgreb (stor spåndybde og/eller tilspænding) kan øge vibrationer

- Sørg for, at maskinen har den nødvendige effekt og det nødvendige moment til den specifikke opboreapplikation

- Wiper-skær kan anvendes til at forbedre overfladekvaliteten eller øge tilspændingen, men anbefales ikke til ustabile forhold og lange udhæng

- Sørg for korrekt fastspænding af opboreværktøjet og emnet

- Brug skærevæske til at forbedre spånafgangen, værktøjslevetiden og hulgeometrien

- For at opnå bedst mulig performance af flerskærs opboreværktøjer anbefales det at foretage bearbejdningen i den høje ende af anbefalet spåndybde og tilspænding, især med længere udhæng. Bemærk:Brug ikke maksimal spåndybde og tilspænding samtidig

- Produktiv opboring muliggør maksimal gennembrudshastighed. Hvis der er behov for en virkelig stor spåndybde, kan det være mere produktivt at bruge trinopboring, fordi cyklustiden kan minimeres, og der kræves færre værktøjer

Se også de generelle anbefalinger i Opboring – sådan gør du.

Se det anbefalede fastspændingsmoment i håndteringsvejledningen nedenfor.

Opboring

Opboring er en bearbejdningsproces til forstørrelse eller forbedring af kvaliteten... chevron_right

Sletopboring

Finboreoperationer anvendes til færdigbearbejdning af et eksisterende hul og at opnå... chevron_right

Boring

Boring udføres ofte sent i produktionsprocessen, hvor tidligere bearbejdningsprocesser... chevron_right

Problemløsning

Tip til løsning af problemer med opboring, både skrubopboring og finboring, vedrørende... chevron_right