Sletopboring

Finboreoperationer anvendes til færdigbearbejdning af et eksisterende hul og at opnå en snæver hultolerance og korrekt positionering med høj overfladekvalitet. Bearbejdningen udføres med små spåndybder, generelt under 0,5 mm (0,020 tommer).

1-skærs-opboring anvendes til sletbearbejdningsoperationer med små spåndybder, når der kræves snævre tolerancer (IT6 til IT8) eller høj overfladekvalitet. Et finboreværktøjs diameter kan justeres inden for mikrometre med en højpræcisionsmekanisme. Et skrubopboreværktøj med ét skær kan bruges til sletbearbejdning af huller med tolerancer på IT9 og større.

Bagdrejning

Bagdrejning anvendes for at gøre det muligt at bearbejde et hul med et bryst, der ikke kan nås fra den modsatte retning. Bagdrejning kan også anvendes til at optimere koncentriciteten for et hul med et bryst, fordi hele hullet bearbejdes fra kun én position.

Bemærk: Kontrollér, at opboreværktøjet kan gå gennem hullet med brystet og at fronten på opboreværktøjet ikke kolliderer med komponenten. Ved bagdrejning er opboreværktøjet konfigureret til at gå gennem et hul med en minimumdiameter på DC/2 + BD1/2.

Værktøjsindstilling til bagdrejning:

- Fjern låseskruen fra den øverste skærevæskeudgang, og sæt den i den nederste skærevæskeudgang

- Væskeudgang for at opnå den rigtige kølevæskeposition (på de mindste værktøjsstørrelser kan låseskruen ikke fastgøres i den nederste skærevæskeudgang)

- Drej indbygningsholderen 180°

- Brug om nødvendigt en slædeforlænger

- Vend rotationsretningen

Udvendig opboring

Udvendig sletbearbejdning kan udføres med et finboreværktøj for at opnå en snæver diametertolerance.

Værktøjsindstilling til udvendig opboring:

- Vend rotationsretningen

- Drej hovedet 180°

- Tag hensyn til den maksimalt mulige bearbejdningslængde l3 og værktøjets udvendige diameter for at undgå kollision

Ved udvendig bearbejdning roterer slædens og finborehovedets masse omkring emnet og skaber store centrifugalkræfter. Derfor skal der beregnes den maksimale skærehastighed for en udvendig applikation med hensyn til den maksimale skærehastighed for diameteren, når hovedet roteres 180°, hvilket betyder, at værktøjet er konfigureret til sletopboring.

Eksempel på beregning:

- Udvendig diameter, der skal bearbejdes: 80 mm (3,15 tommer)

- Indvendig diameter, der kan bearbejdes (med denne samling af boradapter og hoved): 210 mm (8,27 tommer)

Bemærk: Læg altid 130 mm (5,12 tommer) til den diameter, der skal bearbejdes for at få diameteren, for at beregne det maksimale antal o/min. - Maksimal skærehastighed baseret på indvendig bearbejdning (i dette eksempel for CoroBore® 825): 1200 m/min. (3937 ft/min.)

- 1200 m/min. (3937 ft/min) ved en diameter på 210 mm (8.27 tommer) svarer til 1820 o/min. Det betyder, at 1820 o/min er det maksimale, som kan anvendes for denne slæde- og skærhoved kombinaton

- Ved udvendig bearbejdning svarer 1820 o/min. til en skærehastighed på 460 m/min. (1509 ft/min.) med en diameter på 80 mm (3,15 tommer)

Valg af skær til sletbearbejdning

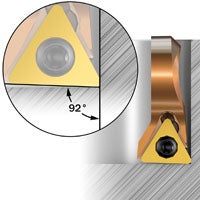

Positive skær er førstevalg til alle finboreapplikationer, da de giver lavere skærekræfter end negative skær. Der findes også et stort udvalg af skærgeometrier.

Indgrebsvinklen for sletopboring bør være mindst 90° (0° hovedvinkel) for at minimere de radiale skærekræfter og undgå vibrationer.

De fleste af Sandvik Coromants finboreværktøjer har en indgrebsvinkel på 92° (-2° hovedvinkel) for at muliggøre bearbejdning af hjørner og bundhuller, uden at hele skærkanten går i indgreb.

Få mere at vide om, hvordan du vælger det rette drejeskær.

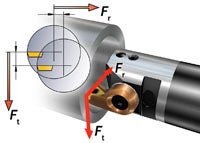

Skærekræfter ved sletopboring

Når værktøjet er i indgreb, forsøger tangentiale og radiale skærekræfter at bøje det væk fra emnet. De tangentiale kræfter forsøger at tvinge værktøjet nedad og væk fra midterlinjen. Når dette sker, reduceres værktøjets frigangsvinkel.

Enhver radial nedbøjning betyder, at spåndybden samt spåntykkelsen reduceres, hvilket kan medføre tendenser til vibration.

Afbalancering i sletopboring

Ubalance, der skyldes et asymmetrisk værktøj eller et stort kast, skaber en kraft, der påvirker opboreværktøjet. I de fleste applikationer er den kraft, der skabes af ubalance, ubetydelig i forhold til skærekræfterne.

Ved høje hastigheder, især i lange udhæng, kan ubalancen fremkalde vibrationer og påvirker derfor hulkvaliteten.

Værktøjets ned/afbøjning

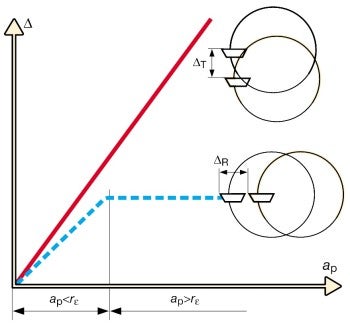

Størrelsen på de tangentiale og radiale skærekræfter afhænger af spåndybde, næseradius og indgrebsvinkel.

Afbøjning i radial retning påvirker den bearbejdede huldiameter. Den tangentielle nedbøjning påvirker skærets skærkant, idet den bøjes nedad og væk fra centerlinjen. Følg vores anbefalinger for at kompensere for radial nedbøjning. Sandvik Coromants finboreværktøjer er udstyret med en justeringsmekanisme, der gør det muligt at justere diameteren inden for 2 µm (0,0787 μtommer).

X-akse: Spåndybde

Y-akse: Ned/afbøjning

Rød linje: Tangentiel nedbøjning

Blå linje: Radial afbøjning

Applikationstjekliste for finboring

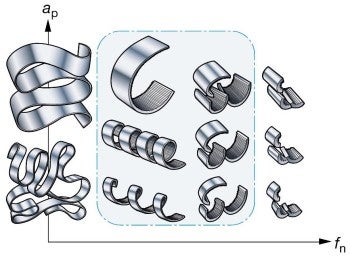

- Vælg den størst mulige koblingsstørrelse eller udborestangsdiameter

- Sørg for korrekt spånkontrol. Korte/hårde spåner kan medføre vibrationer, og lange spåner kan ødelægge overfladekvaliteten og dermed forårsage skærbrud

- Vælg kortest muligt udhæng, og brug vibrationsdæmpede udborestænger over fire gange længere end koblingsstørrelsen

- En stor skærnæseradius (RE) forbedrer processikkerheden og overfladefinishen men kan måske generere vibrationer. Næseradius større end 0,4 mm (0,016 tommer) frarådes. Næseradius på 0,2 mm (0,008 tommer) anbefales ved brug af udborestænger til små diametre

- Skær uden belægning eller skær med tynd belægning giver normalt lavere skærekræfter end skær med tyk belægning. Dette er især vigtigt, når der er stor forskel på værktøjslængde og værktøjsdiameter.

- En skarp skærkant forbedrer normalt hulkvaliteten på grund af mindre tendens til vibrationer

- En geometri med åben spånbryder kan ofte være en fordel

- Vælg et letskærende skær for at opnå en god overfladekvalitet (frarådes til ustabile forhold eller lange udhæng)

- Et utilstrækkeligt skærkantindgreb kan øge vibrationerne som følge af friktion under bearbejdningen

- Hvis skærkanten går for kraftigt i indgreb (stor spåndybde og/eller tilspænding) kan øge vibrationer på grund af værktøjets nedbøjning

- En skærkvalitet med en højere grad af sejhed kan være værd at overveje ved visse operationer, da du på den måde kan undgå risikoen for spånhamring eller tendenser til vibration

- Ved produktion af huller med snæver hultolerance, skal det altid sikres, at den endelige justering foretages efter måling af huldiameteren, mens værktøjet stadig befinder sig i maskinspindlen. Dette kompenserer for fejljusteringer mellem forindstillingsenhed og maskinens værktøjsspindel, radiale afbøjninger og skærslid

- Sørg for at fastspænde opboreværktøjet og emnet korrekt

- Brug skærevæske til at forbedre spånafgangen, værktøjslevetiden og hulgeometrien

- Modulært system til små diametre Et konisk skaft giver et mere ret hul ved lange udhæng, uanset hvilken spændeenhed der bruges. Et konisk, solidt hårdmetalskaft bør vælges til udhæng op til 6xDMed et cylindrisk skaft opnås den bedste rethed generelt med korte udhængVælg skafter af tungmetal for at få den bedste stabilitet og færre tendenser til vibrationer ved korte udhængVælg hydrauliske præcisionsspændeenheder for at få den bedste stabilitet og produktionssikkerhed

Se også de generelle anbefalinger i Opboring – sådan gør du.

Se det anbefalede fastspændingsmoment i håndteringsvejledningen nedenfor.

Skrubopboring

Skrubopboring er primært fokuseret til fjernelse af materiale og til forberedelse... chevron_right

Opboring

Opboring er en bearbejdningsproces til forstørrelse eller forbedring af kvaliteten... chevron_right

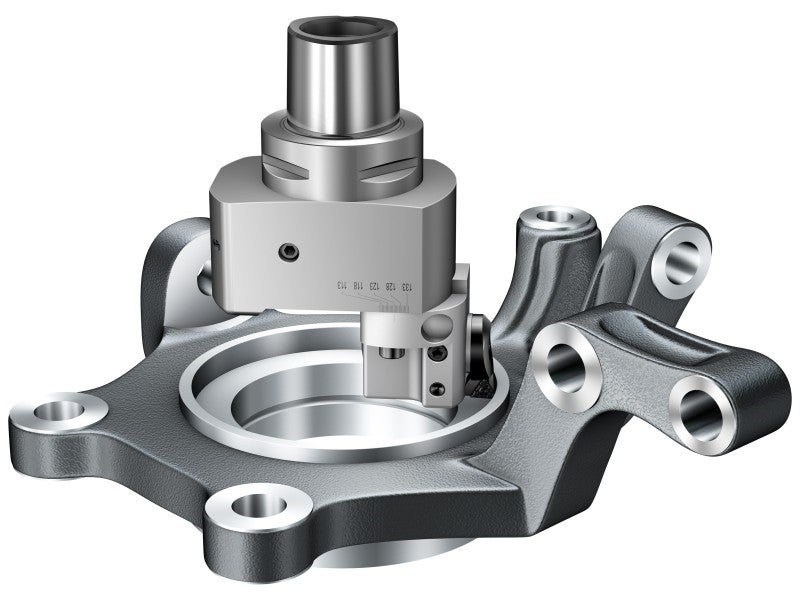

Fine boring head

Det alsidige 391.37A/B-system kan bruges både til finbore- og til aksialsporstikningsapplikationer.... chevron_right

Produktoplysninger

Anbefalinger Anbefalet førstevalg er den letskærende knife edge-geometri (L-K) med... chevron_right