CoroMill® MH20

Frezowanie kieszeni z wysokimi posuwami

Instrukcje

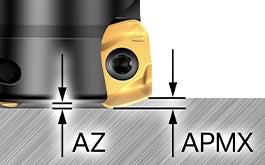

Maksymalna głębokość skrawania (APMX)

Maksymalne głębokości skrawania to:

IC06: 0.8 mm (0.031 cala)

IC08: 1.3 mm (0.051 cala)

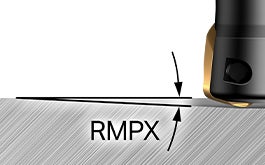

Kąt zagłębiania skośnego (RMPX)

Kąty zagłębiania skośnego to:

IC06: 3.6°–10.1°

IC08: 1.7°–10.7°

Promień programowany (REEQ)

Promienie programowane to:

IC06: 2.0 mm (0.079 cala)

IC08: 2.5 mm (0.098 cala)

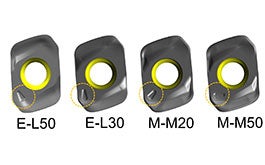

Oznaczenia geometrii

Płytki mają wyraźne oznaczenia umożliwiające odróżnienie wersji od siebie.

Wskazówki dotyczące zastosowań

Trzy aspekty kluczowe dla powodzenia zagłębiania skośnego

Zagłębianie skośne jest efektywnym sposobem podejścia do obrabianego przedmiotu podczas obróbki kieszeni. Istnieją trzy podstawowe wymagania, które muszą zostać dokładnie spełnione, aby zagłębianie skośne zakończyło się sukcesem.

Zagłębianie

Podczas frezowania wgłębnego należy stosować bardzo gęstą podziałkę, aby zapewnić zagłębienie wielu ostrzy. Poznaj ważne wskazówki dotyczące frezowania wgłębnego, które zapewnią sukces tego rodzaju obróbki.

Zalecenia

Oznaczenia

Korpus frezu

| M | H | 2 | 0 | - | (A) | R | 0 | 2 | 5 | A | 2 | 5 | - | 0 | 6 | M |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | ||||||

- Frezowanie

- Wysoki posuw

- Rodzina produktów = 2

- Wersja = 0

- Frezy calowe

- R = Prawa

- DCX

- Typy złączy

A/O = Cylindryczny (metryczne/calowe)

Q/R = Trzpieniowe (metryczne/calowe)

EH = Adapter EH

- Wielkość złącza

- Wielkość płytki

- Podziałka: L/M/H

Płytka

| M | H | 2 | 0 | - | 0 | 8 | 0 | 4 | 2 | 5 | M | - | M | 2 | 0 | 1 | 1 | 3 | 0 | |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | |||||||||||

- Frezowanie

- Wysoki posuw

- Rodzina produktów = 2

- Wersja = 0

- Wielkość płytki

- Grubość

- Promień programowany

- Jakość krawędzi

E: Obwodowo szlifowana

M: Prasowana (bezpośrednio)

- Geometria

- Gatunek

Geometrie

|  |  |  |

| E-L30 | E-L50 | M-M20 | M-M50 |

| Obwodowo szlifowana geometria | Obwodowo szlifowana geometria | Bezpośrednio prasowana geometria | Bezpośrednio prasowana geometria |

| ISO S i M | ISO S i M | ISO P i H | ISO P |

|

|

|

|

Zalecania dotyczące posuwu

| Obszar wg ISO | Gatunek | Wielkość płytki | Geometria | fz, wartość początkowa (min.-maks.) | |

| mm/ostrze | cal/ostrze | ||||

| ISO S (TiAl6V4) | S30T, S40T, GC2040 | IC06 | E-L30 | 0.3 (0.1–0.6) | .012 (.004–.024) |

| IC08 | E-L30 | 0.45 (0.1–0.6) | .018 (.004–.024) | ||

| IC06 | E-L50 | 0.35 (0.1–0.6) | .014 (.006-.024) | ||

| IC08 | E-L50 | 0.5 (0.1–0.6) | .020 (.006-.024) | ||

| ISO S (Inconel) | S30T, S40T, GC2040 | IC06 | E-L50 | 0.35 (0.1–0.6) | .014 (.006-.024) |

| IC08 | E-L50 | 0.5 (0.1–0.6) | .020 (.006-.024) | ||

| ISO M (316L) | GC1040, GC2040, S30T, S40T | IC06 | E-L30 | 0.3 (0.2–0.8) | .012 (.008–.031) |

| IC08 | E-L30 | 0.45 (0.2–0.8) | .018 (.008–.031) | ||

| IC06 | E-L50 | 0.35 (0.2–0.8) | .014 (.008-.032) | ||

| IC08 | E-L50 | 0.5 (0.2–0.8) | .020 (.008-.032) | ||

| ISO P | GC1130, GC4340 | IC06 | M-M20 | 0.6 (0.2–0.8) | .024 (.008–.031) |

| IC08 | M-M20 | 0.7 (0.2–1.0) | .028 (.008–.039) | ||

| IC06 | M-M50 | 0.8 (0.45–1.0) | .031 (.018–.039) | ||

| IC08 | M-M50 | 1.0 (0.45–1.3) | .039 (.018–.051) | ||

| ISO H | GC1010, GC1130 | IC06 | M-M20 | 0.45 (0.15–0.6) | .018 (.006–.024) |

| IC08 | M-M20 | 0.55 (0.1–0.8) | .022 (.039–.031) | ||

Zalecane wartości prędkości skrawania

| Obszar wg ISO | Gatunek | vc, (min. – maks) | |

| m/min | stopy/min | ||

| ISO S (TiAl6V4) | S30T | 75–115 | 246–377 |

| S40T | 75–100 | 246–328 | |

| GC2040 | 31–40 | 102–131 | |

| ISO S (Inconel) | S30T | 40–60 | 131–197 |

| S40T | 40–60 | 131–197 | |

| GC2040 | 40–60 | 131–197 | |

| ISO M (316L) | GC1040 | 115–180 | 377–591 |

| GC2040 | 160–225 | 525–738 | |

| S30T | 155–250 | 509–820 | |

| S40T | 165–235 | 541–771 | |

| ISO P | GC1130 | 150–265 | 492–869 |

| GC4340 | 150–265 | 492–869 | |

| ISO H | GC1010 | 75–115 | 246–377 |

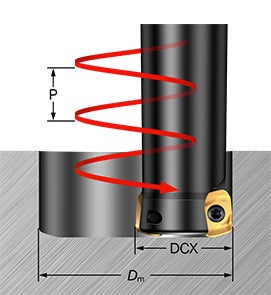

Interpolacja śrubowa

| Frezy metryczne (DCX) | Frezy calowe (DCX) | Płytki IC06 | Płytki IC08 | ||||||

| Maks. ap 0.8 mm (.031 cala) | Maks. ap 1.3 mm (.051 cala) | ||||||||

| Maks. kąt zagłębiania skośnego (RMPX) | Maks. Dm | Płaska min. Dm | Min Dm | Maks. kąt zagłębiania skośnego (RMPX) | Maks. Dm | Płaska min. Dm | Min Dm | ||

| 5/8 | 10.1° | 31.8 | 23.4 | 22.4 | |||||

| 16 | 9.5° | 32.0 | 23.6 | 22.6 | |||||

| 3/4 | 6.5° | 38.2 | 29.8 | 28.8 | 10.7° | 38.2 | 27.6 | 26.1 | |

| 20 | 5.8° | 40.0 | 31.6 | 30.6 | 9.6° | 40.0 | 29.4 | 27.9 | |

| 25 | 3.7° | 50.0 | 41.6 | 40.6 | 5.7° | 50.0 | 39.4 | 37.9 | |

| 1 | 3.6° | 50.8 | 42.4 | 41.4 | 5.5° | 50.8 | 40.2 | 38.7 | |

| 11⁄4 | 3.6° | 63.6 | 53.0 | 51.5 | |||||

| 32 | 3.6° | 64.0 | 53.4 | 51.9 | |||||

| 11⁄2 | 2.7° | 76.2 | 65.6 | 64.1 | |||||

| 40 | 2.5° | 80.0 | 69.4 | 67.9 | |||||

| 44 | 2.3° | 88.0 | 77.4 | 75.9 | |||||

| 50 | 1.7° | 100.0 | 89.4 | 87.9 | |||||

| 2 | 1.7° | 101.6 | 91.0 | 89.5 | |||||

| 52 | 1.6° | 104 | 93.4 | 91.9 | |||||

| 54 | 1.5° | 108 | 97.4 | 95.9 | |||||

| 63 | 1.1° | 126 | 115.4 | 113.9 | |||||

| 21⁄2 | 1.1° | 127 | 116.4 | 114.9 | |||||

| 66 | 1.0° | 132 | 121.4 | 119.9 | |||||

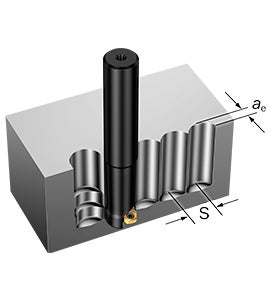

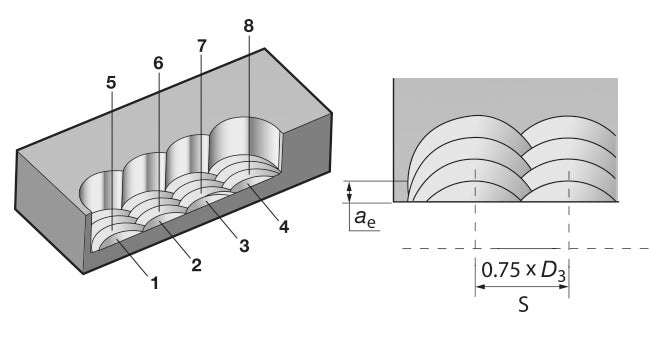

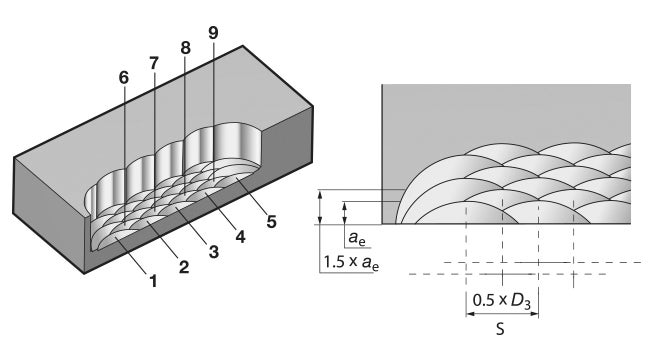

Frezowanie wgłębne

Wysięg L ≤ 3×D

Uwaga! S musi wynosić ≤ 20 mm

| IC | Maks. ae, mm (cale) | Posuw, mm/ostrze (cale/ostrze) |

| 06 | 4 (0.157) | 0.10 (0.05–0.15) (0.004 (0.002–0.006)) |

| 08 | 5.5 (0.217) | 0.12 (0.05–0.15) (0.005 (0.002–0.006)) |

Wysięg L ≥ 3×D

Uwaga! S musi wynosić ≤ 20 mm

| IC | Maks. ae, mm (cale) | Posuw, mm/ostrze (cale/ostrze) |

| 06 | 4 (0.157) | 0.08 (0.05–0.15) (0.003 (0.002–0.006)) |

| 08 | 5.5 (0.217) | 0.1 (0.05–0.15) (0.004 (0.002–0.006)) |

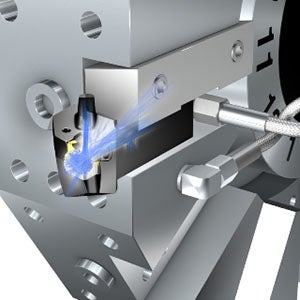

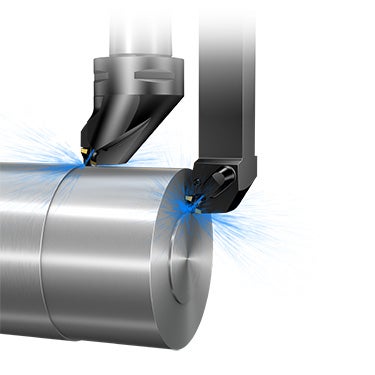

CoroTurn® 300

เครื่องมือกลึงที่เปี่ยมด้วยคุณภาพและประสิทธิภาพ

ควบคุมเศษได้ยอดเยี่ยมและมีอายุการใช้งานที่ยาวนานและคำนวณล่วงหน้าได้

ระบบจ่ายน้ำหล่อเย็นความเที่ยงตรงสูงจากด้านบนช่วยควบคุมการหักเศษ ทำให้กระบวนการตัดเฉือนมีความเชื่อถือได้ ในขณะที่ระบบจ่ายน้ำหล่อเย็นด้านล่างช่วยควบคุมความร้อนสะสม ทำให้เครื่องมือมีอายุการใช้งานยาวนานและคำนวณล่วงหน้าได้อย่างแม่นยำ นอกจากนี้ ระบบจ่ายน้ำหล่อเย็นยังช่วยให้คุณภาพของผิวงานดีขึ้นด้วย

ผิวสำเร็จคุณภาพสูง

กุญแจสำคัญเพื่อให้ได้ผิวงานคุณภาพสูงสุดคือการป้องกันแรงตัด ซึ่งเป็นสาเหตุที่ทำให้เม็ดมีดเคลื่อนออกจากตำแหน่ง เทคโนโลยี iLock® เป็นระบบกดยึดเม็ดมีดเข้ากับด้ามมีดและได้รับการพัฒนาขึ้นเพื่อตอบโจทย์ความท้าทายนี้โดยเฉพาะ

เปลี่ยนเครื่องมือได้อย่างรวดเร็วช่วยเพิ่มเวลาในการผลิตของคุณให้ยาวนานสูงสุด

ระบบจับยึด Coromant Capto® หรือด้าม QS™ ช่วยให้การเปลี่ยนเครื่องมือรวดเร็วและสามารถต่อระบบน้ำหล่อเย็นได้อย่างง่ายดาย เพิ่มเวลาในการผลิตของคุณให้ยาวนานสูงสุด

รูปแบบการใช้งาน

การกลึงนอก

- การกลึงตามยาวและการกลึงปาด

- การกลึงเก็บผิวละเอียดจนถึงการกลึงปานกลาง

- ประเภทเครื่องจักร: เครื่องกลึงอัตโนมัติและเครื่องกลึงกัดหลายแกน

กลุ่มผลิตภัณฑ์

Coromant Capto®

ขนาดตัวจับยึดเครื่องมือ: C4, C5, C6

ด้าม QS™

ขนาด: 2020, 2525, 12(3/4”), 16 (1")

Coromant Capto สำหรับเครื่องกลึงกัดหลายแกน

ขนาดตัวจับยึดเครื่องมือ: C5, C6

เม็ดมีดแบบ 8 คมตัด

เกรด: GC4425, GC4415 หน้าลาย: -L4, -M5, -M5W รูปทรงเม็ดมีด: มุม 80 องศา

เหนือกว่าด้วยแปดคมตัด

เม็ดมีดแบบ 8 คมตัดของ CoroTurn® 300 ทำให้มั่นใจได้ถึงการถ่ายเทความร้อนที่ดีเพื่อประสิทธิภาพการผลิตและการสึกหรอที่สามารถคำนวณล่วงหน้าได้ จำนวนคมตัดที่เพิ่มขึ้นหมายถึงการใช้เม็ดมีดจำนวนน้อยลง ช่วยให้ควบคุมสต็อกเครื่องมือได้อย่างมีประสิทธิภาพมากขึ้น หน้าลายเม็ดมีดได้รับการออกแบบให้สามารถหักเศษได้อย่างดีเยี่ยมตามลักษณะการใช้งานของหน้าลายแต่ละแบบ และที่สำคัญที่สุด เม็ดมีดแปดคมตัดหมายถึงปริมาณคาร์ไบด์ที่ใช้ต่อคมตัดน้อยลง ช่วยลดปริมาณวัสดุที่ต้องนำไปรีไซเคิลและกำจัดทิ้ง ดีทั้งกับตัวคุณและสิ่งแวดล้อม

ไฮไลต์

ลงทะเบียน ติดตามข่าวสาร

สมัครรับจดหมายข่าวของเราวันนี้