วัสดุทำเครื่องมือตัด

บทนำ

การเลือกเกรดและวัสดุทำเครื่องมือตัดถือเป็นปัจจัยสำคัญที่ต้องพิจารณา เพื่อให้งานตัดเฉือนโลหะประสบความสำเร็จ

ความรู้พื้นฐานเกี่ยวกับประสิทธิภาพและวัสดุทำเครื่องมือตัดแต่ละชนิดคือสิ่งสำคัญที่จะช่วยให้สามารถเลือกเครื่องมือได้อย่างถูกต้อง สิ่งที่ต้องพิจารณาประกอบด้วยวัสดุชิ้นงานที่จะทำการตัดเฉือน ประเภทและรูปทรงของชิ้นงาน สภาพการตัดเฉือน และระดับคุณภาพผิวงานที่ต้องการของแต่ละงาน

เนื้อหาในส่วนนี้มีข้อมูลเกี่ยวกับวัสดุทำเครื่องมือตัดแต่ละชนิด ข้อดี และคำแนะนำเพื่อให้สามารถใช้งานได้อย่างมีประสิทธิภาพสูงสุด

วัสดุทำเครื่องมือตัดแต่ละชนิดมีคุณสมบัติความแข็ง ความเหนียว และความต้านทานการสึกหรอที่แตกต่างกันออกไป โดยมีการแบ่งออกเป็นเกรดต่างๆ ซึ่งแต่ละเกรดจะมีคุณสมบัติเฉพาะตัวแตกต่างกันออกไป โดยทั่วไปแล้ว วัสดุทำเครื่องมือตัดที่จะสามารถทำงานได้อย่างมีประสิทธิภาพนั้นจะต้องมีคุณสมบัติดังต่อไปนี้:

- แข็ง เพื่อให้ทนทานต่อการสึกหรอด้านหน้าและการเสียรูป

- เหนียว เพื่อให้ทนทานต่อการหัก

- ไม่ทำปฏิกิริยากับวัสดุชิ้นงาน

- มีความเสถียรทางเคมี เพื่อให้ทนทานต่อการออกซิเดชันและการแพร่

- ทนทานต่อการเปลี่ยนแปลงอุณหภูมิอย่างรวดเร็ว

วัสดุทำเครื่องมือตัดคาร์ไบด์แบบมีการเคลือบผิว

- การเคลือบผิวแบบ CVD

- การเคลือบผิวแบบ PVD

- คาร์ไบด์

วัสดุทำเครื่องมือตัดคาร์ไบด์แบบมีการเคลือบผิวคืออะไร

ในปัจจุบัน วัสดุคาร์ไบด์แบบมีการเคลือบผิวมีส่วนการใช้งานอยู่ที่ประมาณ 80-90% ของเม็ดมีดตัดทั้งหมด วัสดุชนิดนี้เหมาะเป็นพิเศษสำหรับใช้ทำเป็นเครื่องมือตัด เนื่องจากมีคุณสมบัติเฉพาะตัวทั้งในด้านความต้านทานการสึกหรอและความเหนียว รวมทั้งยังสามารถนำมาขึ้นรูปเป็นรูปทรงที่ซับซ้อนได้

คาร์ไบด์แบบมีการเคลือบผิวเป็นการนำวัสดุคาร์ไบด์มาเสริมคุณสมบัติด้วยการเคลือบผิว โดยมีการแบ่งออกเป็นเกรดสำหรับการใช้งานแต่ละรูปแบบโดยเฉพาะ

เกรดคาร์ไบด์แบบมีการเคลือบผิวคือตัวเลือกแรกสำหรับเครื่องมือและการทำงานประเภทต่างๆ

การเคลือบผิวแบบ CVD

นิยามและคุณสมบัติ

CVD ย่อมาจาก Chemical Vapor Deposition (การตกเคลือบด้วยไอเคมี) การเคลือบผิวแบบ CVD เกิดจากปฏิกิริยาทางเคมีที่อุณหภูมิ 700-1050°C

การเคลือบผิวแบบ CVD มีความต้านทานการสึกหรอสูงและสามารถยึดเกาะกับคาร์ไบด์ได้ดีเยี่ยม

คาร์ไบด์ที่มีการเคลือบผิวแบบ CVD ในยุคแรกจะเป็นการเคลือบผิวชั้นเดียวด้วยไทเทเนียมคาร์ไบด์ (TiC) จากนั้นจึงมีการนำการเคลือบผิวด้วยอะลูมินา (Al2O3) และไทเทเนียมไนไตรด์ (TiN) มาใช้ในเวลาต่อมา และเมื่อไม่นานมานี้ ได้มีการพัฒนาการเคลือบผิวด้วยไทเทเนียมคาร์โบไนไตรด์สมัยใหม่ (MT-Ti(C,N) หรือ MT-TiCN หรือที่ในบางครั้งเรียกว่า MT-CVD) เพื่อปรับปรุงคุณสมบัติของเกรดให้ดีขึ้น เนื่องจากการเคลือบผิวในลักษณะนี้สามารถที่จะรักษาบริเวณที่ยึดเกาะกับคาร์ไบด์เอาไว้ให้อยู่ในสภาพที่สมบูรณ์

การเคลือบผิวแบบ CVD สมัยใหม่เป็นการผสมผสานระหว่าง MT-Ti(C,N), Al2O3 และ TiN คุณสมบัติของสารเคลือบผิวยังคงได้รับการปรับปรุงอย่างต่อเนื่องมาโดยตลอด ทั้งในด้านคุณสมบัติการยึดเกาะ ความเหนียว และความต้านทานการสึกหรอ โดยมีการปรับปรุงทั้งในส่วนของโครงสร้างระดับจุลภาคและกระบวนการหลังการผลิต ดูข้อมูลเพิ่มเติมเกี่ยวกับเทคโนโลยี Inveio™

MT-Ti(C,N) - ความแข็งของเกรดนี้สามารถต้านทานการสึกหรอจากการเสียดสีได้ดี ส่งผลให้เกิดการสึกหรอด้านหน้าน้อยลง

CVD-Al2O3 - มีความเสถียรทางเคมี รวมทั้งยังมีคุณสมบัติการนำความร้อนต่ำ ทำให้สามารถต้านทานการสึกหรอเป็นหลุมด้านบนได้ดี นอกจากนี้ ยังทำหน้าที่เป็นฉนวนความร้อน ทำให้ความต้านทานการเสียรูปถาวรดีขึ้นอีกด้วย

CVD-TiN - ความต้านทานการสึกหรอดีขึ้น รวมทั้งสามารถใช้สำหรับตรวจสอบระดับการสึกหรอ

กระบวนการหลังการผลิต - เพิ่มคุณสมบัติความเหนียวของคมตัดสำหรับการตัดกระแทก พร้อมทั้งช่วยลดการพอกติดของเศษวัสดุ

การใช้งาน

เกรดที่มีการเคลือบผิวแบบ CVD เป็นตัวเลือกแรกสำหรับการทำงานส่วนใหญ่ ซึ่งต้องการความต้านทานการสึกหรอเป็นหลัก เช่น การกลึงทั่วไปและการคว้านเหล็กกล้า ซึ่งการเคลือบผิวแบบ CVD มีความหนา ทำให้ต้านทานการสึกหรอเป็นหลุมด้านบนได้ดี การกลึงทั่วไปในวัสดุเหล็กสเตนเลสและการกัดวัสดุกลุ่ม ISO P, ISO M, ISO K นอกจากนี้ ในส่วนของการเจาะ เกรด CVD มักจะถูกใช้กับเม็ดมีดตัวนอก

การเคลือบผิวแบบ PVD

นิยามและคุณสมบัติ

การตกเคลือบด้วยไอทางกายภาพ (Physical Vapor Deposition หรือ PVD) เป็นการเคลือบผิวที่อุณหภูมิต่ำกว่า (400-600°C) กระบวนการนี้ประกอบด้วยการระเหยโลหะ ซึ่งจะทำปฏิกิริยากับธาตุต่างๆ เช่น ไนโตรเจน จนกระทั่งกลายเป็นชั้นเคลือบผิวไนไตรด์ที่มีความแข็งบนผิวเครื่องมือ

การเคลือบผิวแบบ PVD จะช่วยให้เกรดมีความต้านทานการสึกหรอสูงขึ้น เนื่องจากมีความแข็งมากขึ้น ความเค้นอัดของการเคลือบผิวแบบนี้ยังช่วยให้คมตัดมีความเหนียวมากขึ้นและต้านทานการแตกร้าวเป็นเส้นได้ดีขึ้น ดูข้อมูลเพิ่มเติมเกี่ยวกับเทคโนโลยี Zertivo™

ข้อมูลด้านล่างมีคำอธิบายเกี่ยวกับองค์ประกอบหลักของการเคลือบผิวแบบ PVD การเคลือบผิวสมัยใหม่เป็นการนำองค์ประกอบเหล่านี้มาเคลือบซ้อนกันตามลำดับและ/หรือเคลือบซ้อนสลับชั้นกัน โดยการเคลือบแบบสลับชั้นจะประกอบด้วยชั้นเคลือบบางๆ เพียงไม่กี่นาโนเมตรจำนวนหลายชั้นซ้อนกัน ส่งผลให้การเคลือบผิวมีความแข็งมากยิ่งขึ้น

PVD-TiN - ไทเทเนียมไนไตรด์เป็นสารเคลือบผิวแบบ PVD ในยุคแรก โดยมีคุณสมบัติดีในทุกๆ ด้านและมีสีทอง

PVD-Ti(C,N) - ไทเทเนียมคาร์โบไนไตรด์มีความแข็งมากกว่า TiN และให้ความต้านทานการสึกหรอด้านหน้าดีขึ้น

PVD-(Ti,Al)N - ไทเทเนียมอะลูมิเนียมไนไตรด์มีความแข็งสูง รวมทั้งยังมีคุณสมบัติต้านทานการออกซิเดชัน ซึ่งช่วยให้ความต้านทานการสึกหรอโดยรวมดีขึ้น

PVD-ออกไซด์ - ถูกนำมาใช้เนื่องจากมีความเสถียรทางเคมีและช่วยเพิ่มความต้านทานการสึกหรอเป็นหลุมด้านบน

การใช้งาน

เกรดที่มีการเคลือบผิวแบบ PVD เหมาะสำหรับงานที่ต้องการคมตัดคมแต่เหนียว รวมถึง การตัดเฉือนวัสดุที่มีการพอกติดมีดตัด ซึ่งงานดังกล่าวสามารถพบได้ทั่วไป เกรด PVD มีทั้งสำหรับดอกเอ็นมิลและดอกสว่านไปจนถึงเกรดส่วนใหญ่ ทั้งสำหรับงานกลึงร่อง งานทำเกลียว และงานกัด เกรดเคลือบผิวแบบ PVD ยังได้รับความนิยมในการนำมาใช้กับงานเก็บผิวละเอียดและกับเม็ดมีดตัวในของดอกสว่านอีกด้วย

คาร์ไบด์

นิยามและคุณสมบัติ

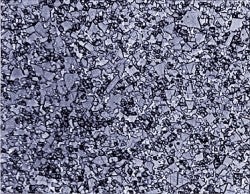

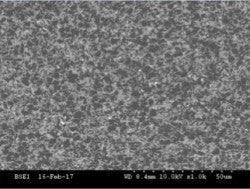

คาร์ไบด์เป็นวัสดุโลหะที่มีลักษณะเป็นผง โดยเป็นวัสดุผสมระหว่างอนุภาคทังสเตนคาร์ไบด์ (WC) กับสารยึดเกาะที่มีปริมาณโลหะโคบอลต์ (Co) สูง คาร์ไบด์สำหรับงานตัดเฉือนโลหะประกอบด้วย WC เฟสแข็งมากกว่า 80% ควบคู่คาร์โบไนไตรด์เป็นอีกหนึ่งองค์ประกอบที่มีความสำคัญ โดยเฉพาะอย่างยิ่งสำหรับเกรดซินเทอร์ไลระดับ การขึ้นรูปคาร์ไบด์จะทำโดยใช้วิธีอัดผงโลหะหรือวิธีฉีดเข้าแม่พิมพ์ให้เกิดเป็นรูปทรง จากนั้น จึงนำไปผ่านกระบวนการซินเทอร์เพื่อให้ได้ความหนาแน่นเต็มที่

ขนาดเกรนของ WC ถือเป็นหนึ่งในปัจจัยที่สำคัญที่สุดในการปรับแต่งสมดุลระหว่างความแข็ง/ความเหนียวของแต่ละเกรด ยิ่งเกรนละเอียดมากขึ้น คาร์ไบด์จะยิ่งมีความแข็งมากขึ้นที่ปริมาณเฟสสารยึดเกาะเดียวกัน

ปริมาณและองค์ประกอบของสารยึดเกาะที่มี Co สูงเป็นปัจจัยที่ทำหน้าที่ควบคุมความเหนียวและความต้านทานการเสียรูปถาวรของเกรด ถ้าพิจารณาจากคาร์ไบด์ที่มีขนาดเกรน WC เท่ากัน การเพิ่มปริมาณของสารยึดเกาะจะส่งผลให้เกรดมีความเหนียวมากขึ้น ซึ่งจะทำให้มีโอกาสเกิดการเสียรูปถาวรมากขึ้น ในทางกลับกัน ถ้ามีปริมาณสารยึดเกาะน้อยเกินไป อาจส่งผลให้วัสดุมีความเปราะได้

ควบคู่คาร์โบไนไตรด์ หรือที่เรียกว่า เฟส γ มักจะถูกเติม เพื่อเพิ่มความแข็งขณะอุณหภูมิสูงและเพื่อสร้างการไล่ระดับองค์ประกอบ

การไล่ระดับเป็นวิธีที่ใช้เพื่อผสมผสานคุณสมบัติความต้านทานการเสียรูปถาวรที่ดีขึ้นเข้ากับความเหนียวของคมตัด คมตัดที่มีปริมาณควบคู่คาร์โบไนไตรด์มากกว่าจะช่วยให้บริเวณดังกล่าวมีความแข็งขณะอุณหภูมิสูงมากขึ้น ซึ่งเป็นสิ่งที่จำเป็น นอกจากในส่วนของคมตัดแล้ว สารยึดเกาะที่มีโครงสร้างทังสเตนคาร์ไบด์สูงยังช่วยป้องกันการแตกร้าวและการแตกบิ่นเนื่องจากเศษตัดด้วยเช่นกัน

การใช้งาน

ขนาดเกรน WC ปานกลางถึงหยาบ

ขนาดเกรน WC ปานกลางถึงหยาบช่วยให้คาร์ไบด์มีทั้งความแข็งขณะอุณหภูมิสูงและความเหนียวสูง โดยมักจะมีการเคลือบผิวแบบ CVD หรือ PVD รวมด้วยสำหรับเกรดที่ใช้ได้กับงานทุกประเภท

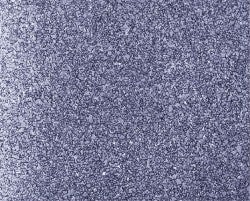

ขนาดเกรน WC ละเอียดหรือซับไมครอน

ขนาดเกรน WC ละเอียดหรือซับไมครอนใช้สำหรับทำคมตัดที่ต้องการความคม โดยจะมีการเคลือบผิวแบบ PVD รวมด้วย เพื่อเพิ่มความแข็งแรงของคมตัดดังกล่าว นอกจากนี้ ยังได้ข้อดีจากความต้านทานความร้อนและแรงทางกลที่เหนือกว่าอีกด้วย ขนาดเกรนนี้มักจะใช้สำหรับผลิตเป็นดอกสว่านคาร์ไบด์ ดอกเอ็นมิลคาร์ไบด์ เม็ดมีดกลึงตัดและกลึงร่อง เม็ดมีดกัด และเกรดสำหรับการเก็บผิวละเอียด

คาร์ไบด์แบบไล่ระดับ

คาร์ไบด์ชนิดนี้มีข้อดีจากการผสมผสานคุณสมบัติทั้งสองทางและมักจะมีการเคลือบผิวแบบ CVD รวมด้วย โดยเป็นเกรดตัวเลือกแรกสำหรับการกลึง การกลึงตัด และการกลึงร่องในวัสดุเหล็กกล้าและเหล็กสเตนเลส

วัสดุทำเครื่องมือตัดคาร์ไบด์แบบไม่มีการเคลือบผิว

วัสดุทำเครื่องมือตัดคาร์ไบด์แบบไม่มีการเคลือบผิวคืออะไร

เกรดคาร์ไบด์แบบไม่มีการเคลือบผิวมีส่วนการใช้งานน้อยมากเมื่อเทียบกับเครื่องมือตัดทั้งหมด เกรดในกลุ่มนี้จะเป็นวัสดุ WC/Co ล้วนหรือมีปริมาณควบคู่คาร์โบไนไตรด์สูง

การใช้งาน

รูปแบบการใช้งานโดยทั่วไปของวัสดุทำเครื่องมือตัดในกลุ่มนี้คือ การตัดเฉือนวัสดุ HRSA (ซูเปอร์อัลลอยทนความร้อน) หรือไทเทเนียมอัลลอย รวมถึง การกลึงวัสดุชุบแข็งด้วยความเร็วต่ำ

เกรดคาร์ไบด์แบบไม่มีการเคลือบผิวมีอัตราการสึกหรอเร็วมาก แต่ยังอยู่ภายใต้การควบคุม พร้อมทั้งมีคุณสมบัติลับคมเองโดยอัตโนมัติ

วัสดุทำเครื่องมือตัดเซอร์เมท

วัสดุทำเครื่องมือตัดเซอร์เมทคืออะไร

เซอร์เมทเป็นคาร์ไบด์ที่มีอนุภาคแข็งของไทเทเนียม ชื่อเซอร์เมท (Cermet) มาจากการนำคำว่า Ceramic และ Metal มาประสมเข้าด้วยกัน ในช่วงแรก เซอร์เมทนั้นเป็นวัสดุผสมระหว่าง TiC กับนิกเกิล แต่เซอร์เมทสมัยใหม่นั้นไม่มีส่วนผสมของนิกเกิลอีกต่อไป และมีการออกแบบโครงสร้างเป็นอนุภาคหลักของไทเทเนียมคาร์โบไนไตรด์ Ti(C,N) เฟสแข็งเฟสที่สองของ (Ti,Nb,W)(C,N) และสารยึดเกาะโคบอลต์ที่มีปริมาณ W สูง

Ti(C,N) ช่วยเพิ่มคุณสมบัติความต้านทานการสึกหรอให้กับเกรดนี้ เฟสแข็งเฟสที่สองช่วยเพิ่มความต้านทานการเสียรูปถาวร และปริมาณโคบอลต์ทำหน้าที่ควบคุมความเหนียว

เมื่อเปรียบเทียบกับคาร์ไบด์ เซอร์เมทจะมีความต้านทานการสึกหรอดีกว่าและเกิดการพอกติดของเศษวัสดุน้อยกว่า ในทางกลับกัน เซอร์เมทมีความแข็งแรงอัดต่ำกว่าและมีความต้านทานการเปลี่ยนแปลงอุณหภูมิกะทันหันน้อยกว่าคาร์ไบด์ วัสดุเซอร์เมทสามารถนำมาเคลือบผิวแบบ PVD ได้เช่นกัน เพื่อเพิ่มความต้านทานการสึกหรอให้สูงขึ้น

การใช้งาน

เกรดเซอร์เมทมักจะใช้กับงานที่มักจะเกิดปัญหาการพอกติดของเศษวัสดุที่คมตัด คุณสมบัติลับคมตัวเองของเซอร์เมทยังช่วยให้เกิดแรงตัดต่ำต่อเนื่อง แม้จะตัดเป็นเวลานาน ซึ่งสำหรับการเก็บผิวละเอียด คุณสมบัตินี้ช่วยให้เซอร์เมทมีอายุการใช้งานยาวนานและให้พิกัดความเผื่อต่ำ ส่งผลให้ผิวงานมีความเงางาม

รูปแบบการใช้งานโดยทั่วไป ได้แก่ การเก็บผิวละเอียดในวัสดุเหล็กสเตนเลส เหล็กหล่อแกรไฟต์กลุ่ม เหล็กกล้าคาร์บอนต่ำ และเหล็กกล้าเฟอร์ริติก เซอร์เมทยังสามารถใช้เพื่อแก้ปัญหาการทำงานกับวัสดุที่มีแร่เหล็กทุกชนิด

คำแนะนำ:

- ควรใช้อัตราป้อนงานและระยะกินลึกน้อย

- สลับคมตัดของเม็ดมีดเมื่อการสึกหรอด้านหน้าถึง 0.3 มม.

- ป้องกันปัญหาการแตกร้าวและแตกบิ่นเนื่องจากความร้อน โดยการไม่ใช้น้ำหล่อเย็นในการตัดเฉือน

วัสดุทำเครื่องมือตัดเซรามิก

วัสดุทำเครื่องมือตัดเซรามิกคืออะไร

เครื่องมือตัดทั้งหมดที่ทำจากเซรามิกจะมีความต้านทานการสึกหรอยอดเยี่ยมที่ความเร็วตัดสูง

เกรดเซรามิกมีให้เลือกหลายรูปแบบสำหรับการทำงานประเภทต่างๆ

เซรามิกออกไซด์ประกอบด้วยอะลูมิเนียมออกไซด์เป็นหลัก (Al2O3) โดยมีการเติมเซอร์โคเนีย (ZrO2) เพื่อป้องกันการแตกร้าว ส่งผลให้ได้วัสดุที่มีความเสถียรทางเคมีสูงมาก แต่ความต้านทานการเปลี่ยนแปลงอุณหภูมิต่ำ

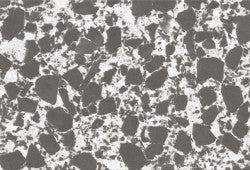

(1) เซรามิกผสมเป็นอนุภาคที่ผ่านการเสริมความแข็งแรงด้วยการเติมควบคู่คาร์ไบด์หรือคาร์โบไนไตรด์ (TiC, Ti(C,N)) ซึ่งทำให้มีความเหนียวและการนำความร้อนดีขึ้น

(2) เซรามิกเสริมใยวิสเกอร์เป็นเซรามิกที่ใช้ใยซิลิคอนคาร์ไบด์ (SiCw) เพื่อเพิ่มความเหนียวขึ้นอย่างมาก และทำให้สามารถใช้น้ำหล่อเย็นในการตัดเฉือนได้ เซรามิกเสริมใยวิสเกอร์เหมาะเป็นพิเศษสำหรับการตัดเฉือนอัลลอยที่มีนิกเกิลเป็นส่วนประกอบหลัก

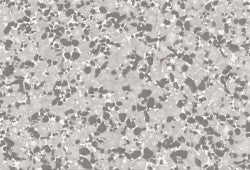

(3) เซรามิกซิลิคอนไนไตรด์ (Si3N4) เป็นวัสดุเซรามิกอีกกลุ่มหนึ่ง ผลึกทรงยาวของวัสดุชนิดนี้ทำหน้าที่เป็นโครงสร้างเสริมความแข็งแรง ทำให้มีความเหนียวสูง เกรดซิลิคอนไนไตรด์เหมาะสำหรับการทำงานกับวัสดุเหล็กหล่อเทา แต่เนื่องจากมีความเสถียรทางเคมีต่ำ จึงทำให้ใช้งานกับวัสดุชิ้นงานชนิดอื่นๆ ได้จำกัด

ไซอะลอน (SiAlON) เป็นเกรดที่ผสมผสานความแข็งแรงของโครงสร้างซิลิคอนไนไตรด์เข้ากับความเสถียรทางเคมีที่ผ่านการปรับปรุงให้ดีขึ้น เกรดไซอะลอนเหมาะเป็นพิเศษสำหรับการตัดเฉือนซูเปอร์อัลลอยทนความร้อน (HRSA)

(1) เซรามิกผสม

(2) เซรามิกเสริมใยวาสเกอร

(3) เซรามิกซิลิคอนไนไตรด์

การใช้งาน

เกรดเซรามิกสามารถนำมาใช้งานได้กับรูปแบบงานและวัสดุส่วนใหญ่ โดยมักจะใช้สำหรับงานกลึงความเร็วสูง รวมถึง งานกลึงร่องและงานกัดด้วยเช่นกัน คุณสมบัติเฉพาะตัวของเกรดเซรามิกแต่ละเกรดสามารถเพิ่มประสิทธิภาพการผลิตได้อย่างมาก หากมีการนำมาใช้งานอย่างเหมาะสม ดังนั้น ความรู้เกี่ยวกับสถานการณ์และวิธีการใช้เกรดเซรามิกจึงมีส่วนสำคัญอย่างมากต่อความสำเร็จของงาน

ข้อจำกัดโดยทั่วไปของเกรดเซรามิก ได้แก่ ความต้านทานการเปลี่ยนแปลงอุณหภูมิและความเหนียวทนต่อการแตกบนที่ต่ำ

วัสดุทำเครื่องมือตัดโพลีคริสตัลลีนคิวบิกโบรอนไนไตรด์

วัสดุทำเครื่องมือตัดโพลีคริสตัลลีนคิวบิกโบรอนไนไตรด์คืออะไร

โพลีคริสตัลลีนคิวบิกโบรอนไนไตรด์ (CBN) เป็นวัสดุทำเครื่องมือตัดที่มีความแข็งขณะอุณหภูมิสูงดีเยี่ยม ทำให้สามารถใช้กับความเร็วตัดสูงมากได้ นอกจากนี้ ยังมีคุณสมบัติความเหนียวและความต้านทานการเปลี่ยนแปลงอุณหภูมิที่ดีด้วยเช่นกัน

เกรด CBN สมัยใหม่เป็นวัสดุเซรามิกผสมที่มีปริมาณ CBN 40-65% สารยึดเกาะเซรามิกช่วยเพิ่มความต้านทานการสึกหรอให้กับ CBN ซึ่งมักจะเกิดการสึกหรอทางเคมีได้ง่าย เกรดในอีกกลุ่มหนึ่งคือ เกรดที่มีปริมาณ CBN สูง โดยมีปริมาณ CBN ตั้งแต่ 85% จนถึงเกือบ 100% เกรดในกลุ่มนี้อาจใช้สารยึดเกาะโลหะ เพื่อช่วยให้มีความเหนียวมากขึ้น

CBN จะถูกเชื่อมติดเข้ากับคาร์ไบด์เพื่อผลิตออกมาเป็นเม็ดมีด เทคโนโลยี Safe-Lok™ เป็นเทคโนโลยีที่ช่วยเพิ่มความแข็งแรงให้กับการยึดเกาะของปลายตัด CBN บนเม็ดมีดมุมลบ

การใช้งาน

เกรด CBN มักจะถูกนำมาใช้เป็นหลักกับการกลึงเก็บผิวละเอียดในเหล็กกล้าชุบแข็งที่มีความแข็งมากกว่า 45 HRc ในกรณีที่ชิ้นงานมีความแข็งสูงกว่า 55 HRc เกรด CBN คือเครื่องมือตัดเพียงชนิดเดียวที่สามารถนำมาใช้แทนวิธีการเจียแบบเดิมได้ ส่วนเหล็กกล้าเนื้ออ่อนที่มีความแข็งต่ำกว่า 45 HRc จะมีปริมาณเฟอร์ไรต์สูง ซึ่งจะส่งผลกระทบต่อความต้านทานการสึกหรอของ CBN

เกรด CBN ยังสามารถนำมาใช้กับการตัดเฉือนความเร็วสูงทั้งการกลึงและการกัดในวัสดุเหล็กหล่อเทาได้เช่นกัน

วัสดุทำเครื่องมือตัดเพชรโพลีคริสตัลลีน

วัสดุทำเครื่องมือตัดเพชรโพลีคริสตัลลีนคืออะไร

เพชรโพลีคริสตัลลีน (Polycrystalline Diamond หรือ PCD) เป็นวัสดุผสมที่ทำจากอนุภาคเพชรนำมาซินเทอร์รวมกับสารยึดเกาะโลหะ เพชรคือวัสดุที่แข็งที่สุด ดังนั้น จึงเป็นวัสดุที่มีความต้านทานการเสียดสีสูงที่สุด เมื่อนำมาทำเป็นเครื่องมือตัด จึงมีความต้านทานการสึกหรอที่ดี แต่จะมีความเสถียรทางเคมีต่ำที่อุณหภูมิสูงและสามารถละลายได้ง่ายในเหล็ก

การใช้งาน

เครื่องมือ PCD สามารถใช้งานได้กับวัสดุไร้แร่เหล็กเท่านั้น เช่น อะลูมิเนียมที่มีปริมาณซิลิคอนสูง วัสดุคอมโพสิตเนื้อโลหะ (Metal Matrix Composite หรือ MMC) และพลาสติกเสริมคาร์บอนไฟเบอร์ (Carbon Fibre Reinforced Plastics หรือ CFRP) ถ้าใช้ร่วมกับการจ่ายน้ำหล่อเย็นแบบท่วมชิ้นงาน จะสามารถใช้เครื่องมือ PCD สำหรับงานเก็บผิวละเอียดพิเศษในไทเทเนียมได้เช่นกัน

เกรดของ Sandvik Coromant

ข้อมูลเกี่ยวกับเกรดและรุ่นเม็ดมีดของ Sandvik Coromant สามารถดูได้ที่นี่

ข้อมูลนี้จะช่วยให้คุณสามารถเลือกเม็ดมีดหรือเกรดได้ตรงตามวัสดุทำเครื่องมือตัดหรือรูปแบบการใช้งานที่ต้องการ

วิธีใช้ระบบจ่ายน้ำหล่อเย็นและน้ำหล่อเย็นสำหรับการกลึง

การคายเศษ การหลอเยน และการหลอลนระหวางเครองมอกบวสดชนงาน เปนหนาทหลกของนำหลอเยน หากมการใชงานอยางถกตอง... keyboard_arrow_right

เม็ดมีดและเกรดสำหรับการเจาะรูตื้น

เกรดเมดมดตวนอกทเปนตวเลอกแรกสำหรบโลหะทไมมแรเหลก ใหความตานทานการสกหรอสงและปองกนการสะสมของเศษวสดทคมตดไดดเยยม เกรดเมดมดตวในทเปนตวเลอกแรกสำหรบกลมวสด... keyboard_arrow_right

เม็ดมีดและเกรดสำหรับงานกัดเหล็กชุบแข็ง

GC1010 คอเกรดเคลอบ PVD สำหรบงานกดหยาบกระแทกนอยจนถงงานเกบผวละเอยด ดวยคณสมบตตานทานการเสยรปถาวร... keyboard_arrow_right

โครงสร้างของเม็ดมีดมีผลอย่างยิ่งต่อกระบวนการกลึงเหล็กกล้า

สงหนงทหลายคนเขาใจผดเกยวกบอตสาหกรรมโลหการคอความคดทวาการตดเฉอนเหลกกลาเปนสงทงายดาย แตชางเครองผมากประสบการณทราบดวาเหลกกลา... keyboard_arrow_right