วิธีการคว้าน

เพื่อให้การคว้านมีประสิทธิภาพสูงสุด จะต้องมีการพิจารณาในส่วนของปัจจัยต่างๆ การปรับตั้งเครื่องมืออย่างถูกต้อง เม็ดมีดที่ใช้ และค่าการตัดเป็นปัจจัยที่จะต้องพิจารณาอย่างรอบคอบ เพื่อให้สามารถควบคุมเศษได้อย่างมีประสิทธิภาพ ปฏิบัติตามคำแนะนำของเรา เพื่อให้ชิ้นงานมีคุณภาพดีขึ้น

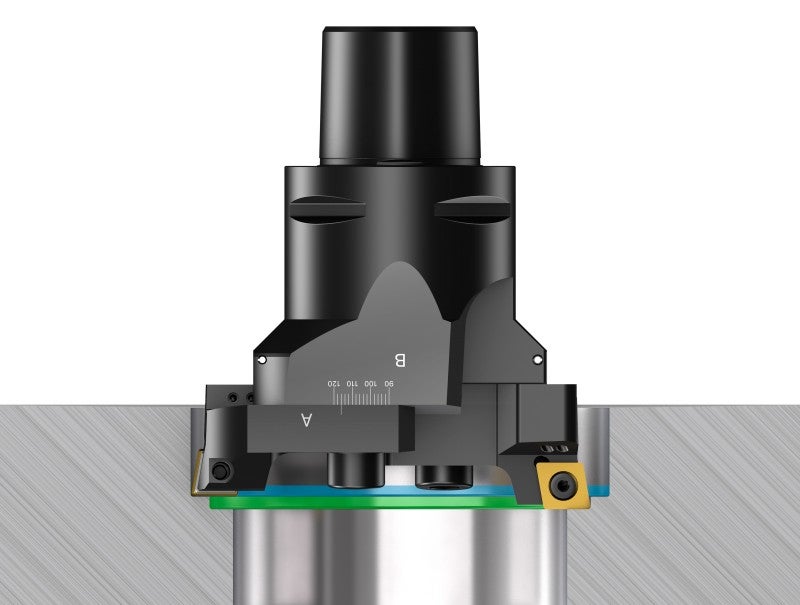

การปรับตั้งเครื่องมือคว้านเพื่อให้มีความมั่นคง

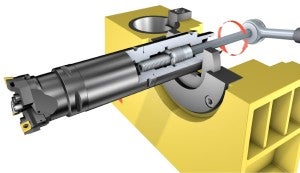

ความต้านทานการโก่งตัวและการส่งต่อแรงบิดถือเป็นปัจจัยที่สำคัญที่สุดในการเลือกด้ามมีดสำหรับงานคว้าน ควรเลือกใช้ Coromant Capto® หรือระบบเครื่องมือแบบถอดเปลี่ยนชิ้นส่วนสำหรับเส้นผ่านศูนย์กลางขนาดเล็ก เพื่อให้ได้ความมั่นคงและคุณภาพสูงสุด

ระบบจับยึด Coromant Capto® คือระบบเครื่องมือแบบถอดเปลี่ยนชิ้นส่วนได้เพียงรุ่นเดียวที่ออกแบบมาโดยเฉพาะสำหรับงานตัดเฉือนโลหะประเภทต่างๆ รวมถึง งานผลิตทุกประเภท โดยสามารถใช้เครื่องมือตัดและตัวต่อเดียวกันได้กับงานและเครื่องจักรประเภทต่างๆ ดังนั้น จึงสามารถใช้ระบบเครื่องมือเดียวได้กับทั้งโรงงานเพื่อให้เป็นมาตรฐานเดียวกัน สิ่งที่ต้องระลึกไว้เสมอ:

- เลือกตัวต่อที่สั้นที่สุดเท่าที่จะสามารถทำได้

- เลือกตัวต่อที่แข็งแรงที่สุดเท่าที่จะสามารถทำได้

- ถ้าจำเป็นต้องลดขนาด ให้เลือกใช้ตัวต่อแบบเทเปอร์ ถ้าสามารถทำได้

- สำหรับระยะยาว (>4 × DCON) ให้ใช้ตัวต่อลดแรงสั่นสะเทือน

- สำหรับระยะยาว ตรวจสอบให้แน่ใจว่ามีการจับยึดอย่างแน่นหนาโดยใช้ระบบจับยึดด้วยหน้าแปลนเข้ากับสปินเดล ถ้าสามารถทำได้

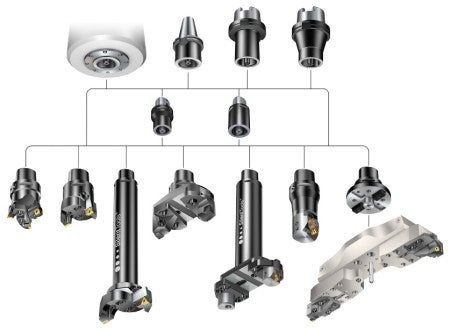

ระบบเครื่องมือแบบถอดเปลี่ยนชิ้นส่วนสำหรับเส้นผ่านศูนย์กลางขนาดเล็ก เช่น Coromant® EH เป็นระบบเครื่องมือที่ให้ความยืดหยุ่นได้เป็นอย่างดี โดยสามารถเลือกหัวคว้าน ตัวต่อ และด้ามรูปแบบต่างๆ ได้หลากหลาย ช่วยให้เครื่องมือเป็นมาตรฐานเดียวกันและลดปริมาณเครื่องมือในสต็อก ทำให้ไม่ต้องหยุดเครื่องจักรบ่อยๆ

เหมาะสำหรับ:

- การคว้านที่ต้องใช้ระยะยาว เช่น ในเครื่องแมชชีนนิ่งเซ็นเตอร์ขนาดใหญ่ที่รองรับช่วงเส้นผ่านศูนย์กลาง 1–36 มม. (0.039–1.42 นิ้ว)

- การคว้านหลุมลึก เนื่องจากสามารถเข้าถึงตำแหน่งตัดเฉือนได้ตามที่ต้องการ โดยไม่ส่งผลต่อความเชื่อถือได้ของการทำงาน

เคล็ดลับและคำแนะนำ

- เลือกขนาดการจับยึดที่ใหญ่ที่สุดและระยะยาวสั้นที่สุดเท่าที่จะสามารถทำได้ เพื่อให้การทำงานมีความมั่นคงสูงสุด

- เพิ่มความต้านทานการโก่งตัวของเครื่องมือ โดยการใช้กลไกลดแรงสั่นสะเทือน

- สำหรับระยะยาว (>4 × เส้นผ่านศูนย์กลางการจับยึด) ให้ใช้เครื่องมือแบบลดแรงสั่นสะเทือน

- ถ้าจำเป็นต้องลดขนาดการจับยึด ให้ใช้ตัวลดขนาดแบบเรียวถ้าสามารถทำได้

- สามารถเลือกใช้ตัวต่อลดขนาด/เพิ่มความยาว Coromant Capto® รุ่น Tailor Made ออกแบบเฉพาะ เพื่อให้ได้ความมั่นคงสูงสุด

- สำหรับระยะยาว เครื่องจักรที่มีระบบจับยึดแบบหน้าแปลนจะให้ประสิทธิภาพดีที่สุด เช่น ระบบจับยึด Coromant Capto®, HSK และ BIG-PLUS®

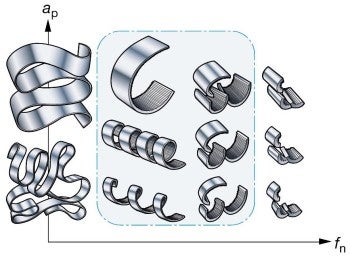

การควบคุมเศษอย่างมีประสิทธิภาพสำหรับการคว้าน

รูปร่างของเศษและการคายเศษคือปัจจัยที่มีความสำคัญสำหรับการคว้าน โดยเฉพาะอย่างยิ่งในรูตัน

ตรวจสอบให้แน่ใจว่า การหักเศษและการคายเศษมีประสิทธิภาพดี ปัญหาเศษติดจะส่งผลต่อคุณภาพของรู ความเชื่อถือได้ และอายุการใช้งานของเครื่องมือ หน้าลายเม็ดมีดและค่าการตัดเองก็ถือเป็นปัจจัยสำคัญเช่นเดียวกัน ควรใช้น้ำหล่อเย็นเพื่อเพิ่มประสิทธิภาพการคายเศษ ยืดอายุการใช้งานของเครื่องมือ และเพิ่มความแม่นยำทางรูปทรงของรู

การใช้ค่าการตัดที่ไม่เหมาะสมอาจทำให้เศษที่ได้นั้นสั้น/หนาเกินไป และจำเป็นต้องใช้แรงตัดมากเกินไป ส่งผลให้เกิดการเบี่ยงเบนและการสั่นสะเทือนของเครื่องมือ เศษยาวอาจค้างอยู่ภายในรูและเป็นสาเหตุให้ผิวงานมีคุณภาพต่ำและเกิดปัญหาเศษติด ซึ่งจะอาจทำให้เม็ดมีดหักได้

เศษที่รูปร่างดีที่สุดคือเศษที่มีรูปร่างเหมือนกับเครื่องหมายจุลภาค (,) หรือเศษที่มีวนเป็นเกลียวซึ่งสามารถคายออกจากรูได้ง่าย ปัจจัยที่ส่งผลต่อการหักเศษได้แก่:

- หน้าลายทั้งระดับย่อยและในภาพรวมของเม็ดมีด

- ระยะกินลึก อัตราป้อนงาน และความเร็วตัด

- วัสดุ

- รัศมีปลายคมตัด

- มุมเข้างาน (มุมนำ)

ค่าการตัดสำหรับการคว้าน

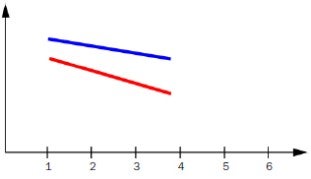

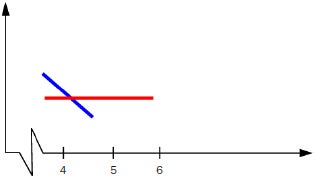

ต้องลดความเร็วตัดลงเมื่อใช้เครื่องมือที่มีระยะยาว ภาพต่อไปนี้จะแสดงแนวทางโดยทั่วไปของการลดค่าความเร็วตัดสำหรับหน้าลายและระยะยาวต่างๆ

vc

L1 / D5m

ความเร็วตัดเทียบกับระยะยาว, สำหรับหน้าลายต่างๆ

สีน้ำเงิน: -PR

สีแดง: -WM

vc

L1 / D5m

ความเร็วตัดเทียบกับระยะยัน

สีน้ำเงิน: ตัวต่อทั่วไป

สีแดง: ตัวต่อแบบลดแรงสั่นสะเทือน

หมายเหตุ:

ข้อมูลในภาพเป็นเพียงภาพรวมโดยทั่วไปของความสัมพันธ์ระหว่างความเร็วตัดกับอัตราส่วนของระยะยัน/ขนาดการจับยึดเท่านั้น

โดยทั่วไปแล้ว สามารถใช้ค่าตามคำแนะนำสำหรับเม็ดมีดและเกรดที่เลือกใช้ได้ โดยมีข้อยกเว้นดังต่อไปนี้:

- ค่าการตัดเริ่มต้นที่แนะนำเพื่อให้ได้ประสิทธิภาพการคายเศษที่เหมาะสมคือ 200 ม./นาที (656 ฟุต/นาที) สำหรับการคว้านหยาบ และ 240 ม./นาที (790 ฟุต/นาที) สำหรับการคว้านเก็บผิวละเอียด

- ความเร็วเริ่มต้นที่แนะนำเมื่อใช้ดามกลึงคว้านสำหรับการคว้านละเอียด: ดามเหล็กกล้าแบบสั้นและดามคาร์ไบด์แบบเม็ดมีด: 120 ม./นาที (395 ฟุต/นาที) ดามเหล็กกล้าแบบยาว: 90 ม./นาที (295 ฟุต/นาที) ดามคาร์ไบด์แบบเจีย: 60 ม./นาที (195 ฟุต/นาที)

- การใช้หน้าสัมผัสคมตัดน้อยเกินไปนั้น แทนที่จะทำให้ตัดได้อย่างราบรื่น กลับอาจทำให้เกิดการสั่นสะเทือนมากขึ้น เนื่องจากแรงเสียดทานในระหว่างการตัด

- ในกรณีที่มีการปรับขนาดเส้นผ่านศูนย์กลางเครื่องมือให้เล็กที่สุด การคายเศษจะเป็นปัจจัยที่มีความสำคัญมากขึ้น ดังนั้น จึงอาจจำเป็นต้องลดระยะกันลึกลง

- อัตราป้อนงานสูงสุดของการคว้านละเอียดจะถูกกำหนดโดยคุณภาพผิวงานที่ต้องการ

วิธีการเพิ่มอายุการใช้งานของเครื่องมือสำหรับการคว้าน

ค่าการตัดหลักสามอย่างของการคว้าน ได้แก่ ความเร็ว อัตราป้อนงาน และระยะกันลึก โดยแต่ละค่าจะส่งผลต่ออายุการใช้งานของเครื่องมือ ระยะกันลึกจะส่งผลน้อยที่สุด ตามด้วยอัตราป้อนงาน ส่วนความเร็วตัดนั้นเป็นปัจจัยที่ส่งผลมากที่สุดต่ออายุการใช้งานของเม็ดมีด

ผลกระทบจากความเร็วตัด

ต่ำเกินไป

- เศษวัสดุพอกติดที่คมตัด

- คมตัดทื่อ

- สั่นเปล่อง

สูงเกินไป

- เกิดการสึกหรอด้านหน้าอย่างรวดเร็ว

- ผิวสำเร็จคุณภาพต่ำ

- เกิดการสึกหรอเป็นหลุมด้านบนอย่างรวดเร็ว

- เกิดการเสียรูปถาวร

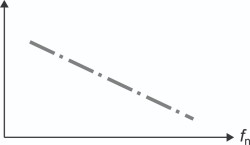

ความเร็วตัด vc ส่งผลอย่างมากต่ออายุการใช้งานของเครื่องมือ

เลือก vc ที่ให้ความประหยัดสูงสุด (อายุการใช้งานของเครื่องมือที่แกน Y)

ผลกระทบจากอัตราป้อนงาน

น้อยเกินไป

- เกิดเศษยาว

- เกิดการสึกหรอด้านหน้าอย่างรวดเร็ว

- เศษวัสดุพอกติดที่คมตัด

- สั่นเปล่อง

มากเกินไป

- ควบคุมเศษได้ไม่ดี

- ผิวงานมีคุณภาพต่ำ

- การสึกหรอเป็นหลุมด้านบน/การเสียรูปถาวร

- ใช้กำลังเครื่องจักรสูง

- การเชื่อมติดของเศษ

- การกระแทกของเศษ

อัตราป้อนงาน fn ส่งผลต่ออายุการใช้งานของเครื่องมือน้อยกว่า vc

(อายุการใช้งานของเครื่องมือที่แกน Y)

ผลกระทบจากระยะกันลึก

น้อยเกินไป

- ควบคุมเศษไม่ได้

- การสั่นสะเทือน

- เกิดความร้อนสูงเกินไป

- สั่นเปล่อง

มากเกินไป

- ใช้กำลังเครื่องจักรสูง

- เม็ดมีดหัก

- แรงตัดสูงขึ้น

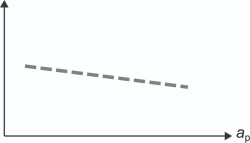

ระยะกันลึก ae ส่งผลเพียงเล็กน้อยต่ออายุการใช้งานของเครื่องมือ

(อายุการใช้งานของเครื่องมือที่แกน Y)

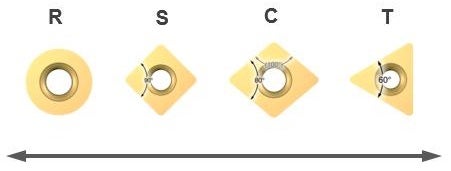

วิธีการเลือกเม็ดมีดที่ถูกต้องสำหรับการคว้าน

สิ่งสำคัญที่จะทำให้สามารถควบคุมเศษได้ดีคือ การเลือกขนาดเม็ดมีด รูปทรงเม็ดมีด หน้าลาย และรัศมีปลายคมตัดที่ถูกต้อง

- เลือกเม็ดมีดที่มีมุมปลายตัดใหญ่ที่สุด เพื่อเพิ่มความแข็งแรงและประหยัด

- เลือกเม็ดมีดที่มีรัศมีปลายคมตัดใหญ่ที่สุด เพื่อเพิ่มความแข็งแรงของเม็ดมีด

- เลือกรัศมีปลายคมตัดที่เล็กลงในกรณีที่มีโอกาสเกิดการสั่นสะเทือน

l = ความยาวคมตัด (ขนาดเม็ดมีด)

RE = รัศมีปลายคมตัด

มุมปลายตัด

ดูการคว้านหยาบและการคว้านเก็บผิวละเอียดสำหรับข้อมูลเพิ่มเติม

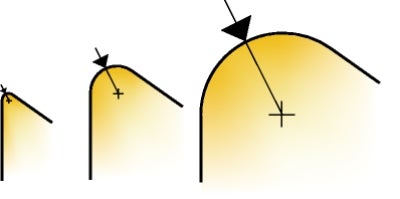

รูปทรงเม็ดมีดคว้าน

รูปทรงเม็ดมีดและมุมปลายตัดสำหรับการคว้านจะมีความแตกต่างกันออกไป โดยอาจเป็นได้ตั้งแต่เม็ดมีดทรงสามเหลี่ยมที่มีมุมปลายตัดแหลมไปจนถึงเม็ดมีดทรงกลม

แต่ละรูปทรงจะมีคุณสมบัติเฉพาะตัวที่แตกต่างกัน บางรูปทรงให้ความแข็งแรงสูงสุดสำหรับการคว้านหยาบ ในขณะที่บางรูปทรงสามารถเข้าถึงพื้นที่ตัดเฉือนได้ดีกว่าสำหรับการคว้านละเอียด

แต่ละรูปทรงนั้นจะมีข้อจำกัดเฉพาะตัวที่แตกต่างกันด้วยเช่นกัน ตัวอย่างเช่น คมตัดที่ออกแบบมาให้เข้าถึงพื้นที่ตัดเฉือนได้ง่าย อาจมีรูปทรงที่แข็งแรงน้อยกว่า เป็นต้น

คมตัดแข็งแรง (มุมปลายตัดกว้าง)

- คมตัดแข็งแรงกว่า

- ใช้อัตราป้อนงานได้สูงกว่า

- แรงตัดสูงขึ้น

- การสั่นสะเทือนสูงขึ้น

การสั่นสะเทือนน้อยกว่า (มุมปลายตัดแคบ)

- คมตัดแข็งแรงน้อยกว่า

- เข้าถึงพื้นที่ตัดเฉือนได้ดีกว่า

- แรงตัดน้อยลง

- การสั่นสะเทือนน้อยลง

เม็ดมีดทรงกลม

เม็ดมีดทรงกลมมีคมตัดแข็งแรงกว่า ดังนั้นจึงใช้ระยะกินลึกได้มากกว่าเม็ดมีดทรงสามเหลี่ยม

เม็ดมีดทรงกลมเป็นตัวเลือกให้ประสิทธิภาพการผลิตสูงสำหรับการตัดเฉือนวัสดุประกบ เช่น การคว้าน Inconel 625 เชื่อมประกบที่ใช้ในอุตสาหกรรมน้ำมันและก๊าซ

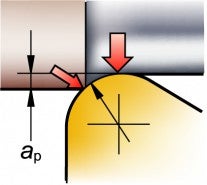

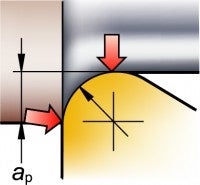

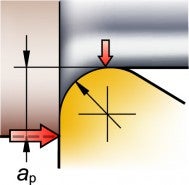

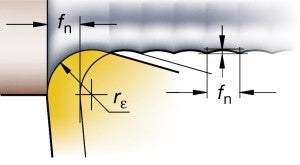

รัศมีปลายคมตัดของเม็ดมีดและระยะกินลึก

รัศมีปลายคมตัด RE ถือเป็นปัจจัยหลักสำหรับงานคว้าน การเลือกรัศมีปลายคมตัดนั้นจะขึ้นอยู่กับระยะกินลึกและอัตราป้อนงาน โดยจะส่งผลต่อคุณภาพผิวงาน ประสิทธิภาพการหักเศษ และความแข็งแรงของเม็ดมีด

รัศมีปลายคมตัดแคบ

- เหมาะสำหรับระยะกินลึกน้อย

- ลดการสั่นสะเทือน

- คมตัดไม่แข็งแรง

รัศมีปลายคมตัดกว้าง

- ใช้อัตราป้อนงานได้สูง

- ใช้ระยะกินลึกได้มาก

- คมตัดแข็งแรง

- แรงกดในแนวรัศมีสูงขึ้น

ความสัมพันธ์ระหว่างรัศมีปลายคมตัดกับระยะกินลึกจะส่งผลต่อการสั่นสะเทือน ในกรณีส่วนใหญ่ การเลือกรัศมีปลายคมตัดที่เล็กกว่าระยะกินลึกจะมีข้อดีมากกว่า

ในกรณีที่ใช้ระยะกินลึกน้อย แรงตัดที่เกิดขึ้นจะอยู่ในแนวรัศมี โดยจะเป็นแรงผลักเม็ดมีดออกจากผิวงาน แต่เมื่อเพิ่มระยะกินลึก แรงตัดที่เกิดขึ้นจะเปลี่ยนเป็นแรงในแนวแกน

หลักการโดยทั่วไปคือ ระยะกินลึกไม่ควรน้อยกว่า 2/3 ของรัศมีปลายคมตัด พยายามหลีกเลี่ยงการใช้ระยะกินลึกน้อยกว่า 1/3 ของรัศมีปลายคมตัดสำหรับการเก็บผิวละเอียดที่ใช้ระยะกินลึกน้อย

การเลือกรัศมีปลายคมตัดเล็กจะทำให้เกิดแรงตัดในแนวรัศมีน้อยที่สุด ในขณะที่การใช้รัศมีปลายคมตัดใหญ่มีข้อดีคือ คมตัดแข็งแรงกว่า คุณภาพผิวงานดีกว่า และมีแรงกดที่คมตัดสม่ำเสมอมากกว่า

รัศมีปลายคมตัดและอัตราป้อนงานที่เลือกใช้จะส่งผลโดยตรงต่อคุณภาพผิวงานที่ได้ อ่านข้อมูลเพิ่มเติมเกี่ยวกับวิธีการสร้างผิวงานที่มีคุณภาพ

เม็ดมีดไวเปอร์

ใช้เม็ดมีดไวเปอร์เพื่อให้ได้ผิวงานคุณภาพสูงขึ้นโดยที่ใช้ค่าการตัดมาตรฐาน หรือเพื่อให้ได้ผิวงานคุณภาพเท่าเดิมโดยที่ใช้อัตราป้อนงานสูงขึ้นกว่าเดิมมาก

ไม่แนะนำให้ใช้เม็ดมีดไวเปอร์กับสภาพการทำงานที่ไม่มั่นคงและระยะยาว

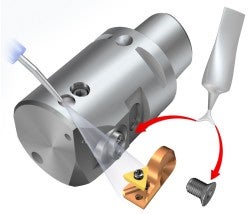

น้ำหล่อเย็นสำหรับการคว้าน

การคายเศษ การหล่อเย็น และการหล่อลื่นระหว่างเครื่องมือกับชิ้นงานถือเป็นหน้าที่หลักของน้ำหล่อเย็น ซึ่งจะส่งผลต่อคุณภาพของรูที่ได้และอายุการใช้งานของเครื่องมือ ใช้ระบบจายน้ำหล่อเย็นภายในเพื่อให้สามารถจายน้ำหล่อเย็นได้ใกล้กับคมตัดมากที่สุด

- ใช้ส่วนผสมของน้ำมันละลายน้ำ 5-8%

- การใช้แรงดันสูงขึ้นและน้ำหล่อเย็นปริมาณมากขึ้นจะช่วยเพิ่มประสิทธิภาพของการคายเศษ

- สามารถใช้การจายน้ำหล่อเย็นแบบละอองหรือแบบจำกัดปริมาณได้ โดยเฉพาะสำหรับการคว้านอะลูมิเนียม

- การคว้านแบบแห้งสามารถทำได้กับวัสดุชิ้นงานที่เกิดเศษสั้น และควรเป็นการคว้านแนวนอนหรือการคว้านรูเจาะทะลุ อายุการใช้งานของเครื่องมือจะสั้นลง การใช้ลมอัดจะช่วยเพิ่มประสิทธิภาพในการคายเศษได้อย่างมาก

หมายเหตุ:

- ไม่แนะนำให้ใช้การคว้านแบบแห้งโดยเด็ดขาดกับวัสดุเหล็กสเตนเลส (ISO M) และวัสดุ HRSA (ISO S)

- สามารถใช้ระบบจายน้ำหล่อเย็นภายนอกได้กับวัสดุที่เกิดเศษสั้น แต่จะต้องจายน้ำหล่อเย็นอย่างต่อเนื่องไปยังบริเวณตัด ในกรณีที่ไม่สามารถทำได้ ให้ทดลองใช้การคว้านแบบแห้ง

การประกอบเครื่องมือคว้าน

เครื่องมือคว้านแบบประกอบมักจะประกอบขึ้นจากชิ้นส่วนต่างๆ เพื่อให้เหมาะกับงานคว้านที่จะทำ:

- ชุดสไลด์หรือคาร์ทริดจ์

- ตัวต่อหัวคว้าน

- ตัวต่อลดขนาด

- ตัวต่อเพิ่มความยาว

- ตัวจับยึดพื้นฐาน

สิ่งที่สำคัญที่สุดคือ จะต้องใช้ค่าแรงขันที่แนะนำทุกครั้งที่ประกอบเครื่องมือและเลือกใช้อุปกรณ์จับยึดที่เหมาะสมและอุปกรณ์ปรับตั้งเครื่องมือที่มีคุณภาพดี

ไขควงวัดแรงขัน

เพื่อให้ได้ประสิทธิภาพสูงสุดจากการใช้งานเครื่องมือคว้าน ควรใช้ไขควงวัดแรงขันเพื่อให้ได้ค่าแรงขันที่ถูกต้องในการประกอบเครื่องมือคว้านและเม็ดมีด การใช้ค่าแรงขันสูงเกินไปจะส่งผลต่อประสิทธิภาพของเครื่องมือและส่งผลให้เม็ดมีด แหวนรอง สปริงถ้วย และสกรูหักได้ การใช้ค่าแรงขันต่ำเกินไปจะทำให้ชุดสไลด์หรือเม็ดมีดขยับ เกิดการสั่นสะเทือน และส่งผลต่อคุณภาพการตัดได้

ดูค่าแรงขันที่แนะนำสำหรับเครื่องมือคว้านได้ในแคตตาล็อกเครื่องมือแบบหมุน

การดูแลรักษาเครื่องมือ

ตรวจเช็กช่องใส่เม็ดมัดเป็นประจำ เพื่อให้แน่ใจว่าไม่มีความเสียหายจากการตัดเฉือนหรือการใช้งาน ตรวจสอบให้แน่ใจว่า ช่องใส่เม็ดมัดสะอาดปราศจากฝุ่นผงหรือเศษจากการตัด

เปลี่ยนสกรู แหวนรอง และสปริงถ้วยที่สึกหรือเสื่อมสภาพ ใช้ไขควงวัดแรงขัน เพื่อให้ได้ค่าแรงขันสกรูที่ถูกต้อง

เพื่อให้การทำงานมีประสิทธิภาพสูงสุด ขอแนะนำให้ทำความสะอาดชิ้นส่วนตัวผู้และตัวเมียทั้งหมด และหล่อลื่นด้วยน้ำมันอย่างน้อยปีละครั้ง ถ้าจำเป็น ให้ทำการหล่อลื่นเกลียวสกรู รวมถึง หัวสกรู

- ทำความสะอาดชิ้นส่วนทั้งหมดของเครื่องมือประกอบก่อนที่จะนำมาประกอบเข้าด้วยกัน

- ใช้จาระบี Molycote สำหรับสกรู

- หล่อลื่นชิ้นส่วนทั้งหมดของเครื่องมือประกอบด้วยน้ำมันอย่างน้อยปีละครั้ง

- ทำความสะอาดและหล่อลื่นหัวคว้านละเอียดและหัวกลึงรองที่หน้าตัดด้วยน้ำมัน อย่างน้อยปีละครั้ง หรือในกรณีที่ใช้งานต่อเนื่อง อย่างน้อยเดือนละครั้ง

- ใช้น้ำมันหล่อลื่นเบาชนิดไม่มีกรด Mobil Vectra Oil เบอร์ 2BP Energol HLP-D32Klueber Isoflex PDP 94

การหล่อลื่นสามารถทำได้โดยกดลูกปืนสปริงและหยอดน้ำมันเบาสองสามหยด แรงเหวี่ยงหนีศูนย์จะทำให้น้ำมันที่หยอดลงไปไหลไปทางด้านนอก เพื่อป้องกันไม่ให้ฝุ่นผงเข้าไปในตัวต่อ

การหล่อลื่นหัวคว้านละเอียด

การคว้านวัสดุต่างๆ

ดูหัวข้อการกลึงทั่วไปสำหรับข้อมูลเกี่ยวกับการกลึงวัสดุต่างๆ โดยสามารถนำคำแนะนำเดียวกันมาใช้กับการคว้านได้เช่นกัน

ระบบเครื่องมือแบบถอดเปลี่ยนชิ้นส่วนได้

ระบบเครองมอแบบถอดเปลยนชนสวนไดชวยใหสามารถประกอบเครองมอไดตามตองการสำหรบการทำงานในรปแบบตางๆ... keyboard_arrow_right

CoroDrill® DS20

ทำการตดเฉอนไดอยางมนใจและเชอถอไดดวยประสทธภาพการผลตระดบสงและเสนผานศนยกลางทสมำเสมอ ดอกสวานทดเยยมพรอมใหการรองรบชวงของคาการตดไดอยางครอบคลม... keyboard_arrow_right

สามระบบในหนึ่งเดียว

Coromant Capto เปนระบบเครองมอแบบเปลยนเรวทสามารถถอดเปลยนชนสวนไดทรวมสามระบบไวในระบบเดยว: ตวจบยดเครองมอแบบเปลยนเรวชวยลดเวลาในการปรบตงและเปลยนเครองมอ... keyboard_arrow_right

CoroBore® BC

เลอกการทำงานไดมากถง 4 รปแบบในอปกรณชนเดยวทออกแบบมาโดยเฉพาะ ใชคมตดไดสงสดสองชดตอขนตอนการทำงาน ชวงเสนผานศนยกลาง: 25‒200... keyboard_arrow_right