Domínio da usinagem: cinco técnicas comprovadas para reduzir custos e aumentar a eficiência

1. Usinagem com estilo: não se trata apenas das ferramentas certas

A ferramenta certa fará o trabalho, mas não somos o tipo de especialistas que se contentam apenas com o suficiente (e como você está lendo este texto, provavelmente também não é). O equilíbrio perfeito está em algum lugar entre o que já funciona e o desconhecido - um mero passo para fora da zona de conforto, onde a experiência e a inovação se encontram.

As técnicas de manufatura Lean se concentram no aprimoramento de todo o seu processo de set-up para obter mudanças mais rápidas e tamanhos de lote reduzidos, por exemplo, 5S, SMED, mapeamento do fluxo de valor etc. Elas podem ajudá-lo a chegar ao cerne do problema e identificar soluções para o aumento de custos, falta de consistência e insatisfação do cliente.

Comece examinando os dados de desempenho da manufatura e calcule sua pontuação OEE (Eficiência Geral do Equipamento) nas últimas duas semanas. O mesmo vale para a porcentagem de tempo de inatividade - se for superior a 20%, a SMED (Troca Rápida de Moldes) pode ser a melhor opção. Se for menos, considere tentar a TPM (Manutenção Produtiva Total). Aja rapidamente antes que as coisas saiam do controle e você se veja preso no lado errado e muito longe do destino desejado.

Mas falando em ferramentas... invista em ferramentas de alto desempenho. O uso de ferramentas de alto desempenho pode ajudar a minimizar o desgaste da ferramenta, resultando em uma vida útil mais longa e menos gastos gerais. E antes de jogar suas ferramentas de metal duro no lixo, entre em contato conosco para saber como podemos recondicioná-las ou reciclá-las para você.

2. Cuidados com as ferramentas: é melhor prevenir do que remediar

O bom começo é meio caminho andado, e a melhor maneira de garantir um início limpo do próximo projeto é ter um sistema de gerenciamento de ferramentas. O acompanhamento do estoque o ajudará a aproveitar ao máximo suas ferramentas e o lembrará de substituí-las quando necessário. Isso pode ter um efeito profundo em sua margem de lucro.

A manutenção adequada do equipamento também prolongará a vida útil das ferramentas de corte e manterá a máquina funcionando com desempenho ideal, reduzindo a necessidade de substituições e reparos. A manutenção proativa e planejada da máquina torna a produção e o planejamento muito mais previsíveis e reduz as paradas não planejadas, especialmente se combinada com uma boa manutenção contínua por parte do operador.

3. Automatizar: elimine os gargalos antes que eles acabem com você

A otimização dos parâmetros de corte, como velocidade, avanço e profundidade de corte, pode melhorar a eficiência da usinagem e reduzir o desgaste da ferramenta, levando a uma vida útil mais longa da ferramenta e a custos mais baixos. Sabemos que você sabe.

Depois, há a automação - ouça o que temos a dizer. Sabemos que essa não é uma solução rápida para todos os problemas, mas ela movimenta os recursos em uma fábrica. Ao automatizar uma área de gargalo crônico, é possível deslocar pessoas dessa área para realizar tarefas delicadas que exigem supervisão humana mais detalhada? Você pode e seria sensato fazer isso.

4. Simular: fingir até conseguir

Quando nos deparamos com desafios, colocamos nossa imaginação para trabalhar. Sua experiência apurada é ditada por instintos de usinagem altamente cultivados. Você tem uma ideia do que funciona e do que não funciona no momento em que coloca os olhos em um projeto. Você precisa testar sua teoria, mas o dinheiro é curto, os recursos são escassos. Como obter parâmetros de corte corretos mais rapidamente e minimizar os testes físicos?

O software de simulação tem uma chance maior de acertar na primeira vez. Quando o conhecimento e a imaginação não forem suficientes (ou se você simplesmente quiser fazer isso rapidamente), a simulação otimizará e economizará seu tempo e dinheiro desde o início. Você não precisará realizar o teste de bloco único. Essa é uma grande vitória para produtores de pequenos lotes com uma lista interminável de pedidos de novas peças e muitas trocas de ferramentas.

5. Aprenda: desafie seus conhecimentos (e os nossos)

Não é preciso dizer que as novas tecnologias podem ajudar a melhorar a eficiência da usinagem e reduzir os custos ao longo do tempo. Pequenas ações levam a grandes mudanças no futuro. Os padrões mudarão (especialmente à medida que a sustentabilidade crescer) e o dia de hoje logo se tornará história - tal é o ritmo da inovação. Mas você ficará e continuará com a experiência de amanhã. Manter-se curioso é a chave para qualquer desafio de usinagem, seja ele um tempo de inatividade não planejado ou gargalos.

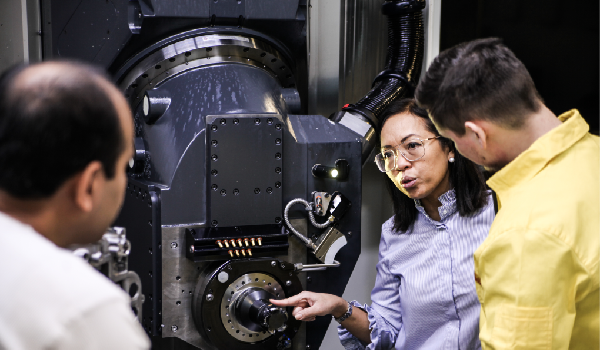

Isso não quer dizer que o aprendizado seja uma jornada solitária. Buscar orientação especializada é a melhor maneira de acelerar seu progresso. A equipe de suporte técnico da Sandvik Coromant pode ajudá-lo a melhorar seu processo de usinagem e oferecer assistência com as melhores soluções de redução de custos. O departamento técnico não é a única parte envolvida - fornecemos uma combinação de orientação técnica e de manufatura Lean para uma abordagem mais equilibrada. Em última análise, nosso objetivo é equipá-lo com as ferramentas e o conhecimento para prever problemas e enfrentar os inconvenientes do dia a dia com ação rápida e confiança inabalável.

Nunca é demais saber um pouco mais sobre o assunto. Continue explorando estratégias de redução de custos com especialistas experientes de nossa fábrica em Gimo ou vá direto ao assunto com nosso guia de redução de custos: