CoroTurn® Prime

Toczenie we wszystkich kierunkach

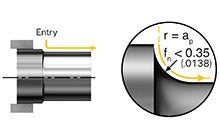

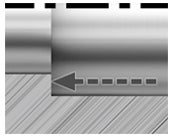

Zagłębienie w materiał przedmiotu obrabianego

Należy pamiętać, aby wprowadzając ostrze w materiał, wykonać przejście z interpolacją kołową (po łuku), redukując jednocześnie wartość posuwu na obrót. Korzystaj z oprogramowania CoroPlus® Tool Path do metody PrimeTurning™, aby uzyskać prawidłowy kod programu sterowania i techniki obróbki.

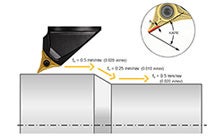

Maks. grubość warstwy skrawanej (hex)

Utrzymywać stałą grubość warstwy skrawanej (tzw. grubość wiórów) zmniejszając posuw przy przejściu w kierunku osi obrotu. Korzystaj z oprogramowania CoroPlus® Tool Path do metody PrimeTurning™, aby uzyskać prawidłowy kod programu sterowania i techniki obróbki.

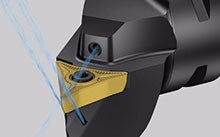

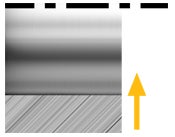

Korzyści płynące z zastosowania chłodziwa

Aby uzyskać wyższą trwałość ostrzy, zalecane jest podawanie chłodziwa na powierzchnię przystawienia (od dołu), natomiast podawanie chłodziwa na powierzchnię natarcia (od góry) sprawia, że tworzące się wióry są cieńsze.

Wskazówki dotyczące zastosowań

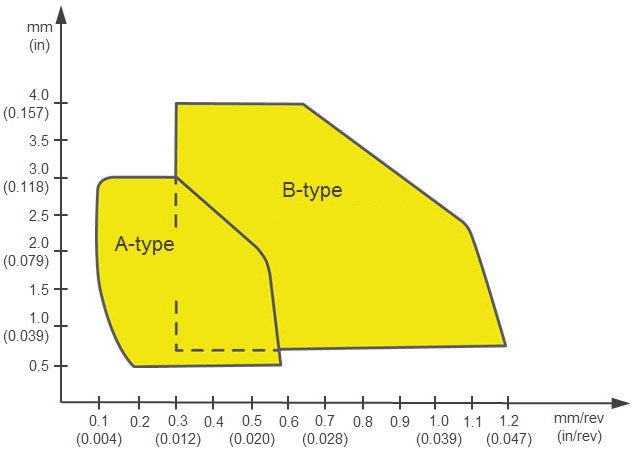

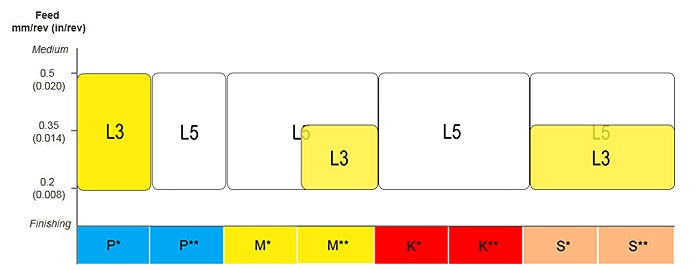

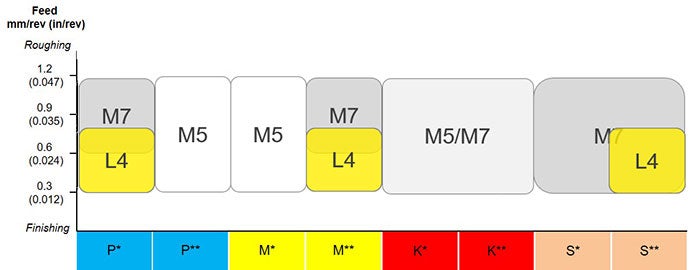

Obszar zastosowań parametrów skrawania dla wariantu A i B

| Głębokość skrawania (ap) | |

|

Posuw (fn) |

Uwaga: Przy dużych wartościach ap i fn występuje ryzyko przeciążenia, natomiast przy zbyt niskich wartościach ap i fn może wystąpić problem z łamaniem się wióra.

Obszar zastosowań parametrów skrawania dla wariantu A

P*) Stal niskowęglowa i o dużej wytrzymałości / stal ciągliwa

P**) Stal stopowa

M*) Austenityczna stal nierdzewna

M**) Stal nierdzewna typu duplex

K*) Żeliwo sferoidalne

K**) Żeliwo szare

S*) HRSA

S**) Tytan

Obszar zastosowań parametrów skrawania dla wariantu B

P*) Stal niskowęglowa i o dużej wytrzymałości / stal ciągliwa

P**) Stal stopowa

M*) Austenityczna stal nierdzewna

M**) Stal nierdzewna typu duplex

K*) Żeliwo sferoidalne

K**) Żeliwo szare

S*) HRSA

S**) Tytan

Zalecenia

CoroTurn Prime wariant A

Gatunek płytki

| Warunki obróbki | P | M | K |

S, HRSA |

S, Ti |

| Dobre | 4415 | 2025 | 4415 | 1210 | H13A |

| Przeciętne | 4425 | 2025 | 4425 | 1115 | H13A |

| Trudne | 2025 | 2025 | 2025 | 2025 | 1115 |

Geometria płytki

| Rodzaj obróbki | P* | P** | M* | M** | K* | K** | S* | S** |

| Obróbka wykończeniowa | L3 | L5W | L5W | L3 | L5W | L5W | L5W | L3 |

| Obróbka średnia | L3 | L5 | L5 | L5 | L5 | L5 | L5 | L5 |

P*) Stal niskowęglowa i o dużej wytrzymałości / stal ciągliwa

P**) Stal stopowa

M*) Austenityczna stal nierdzewna

M**) Stal nierdzewna typu duplex

K*) Żeliwo sferoidalne

K**) Żeliwo szare

S*) HRSA

S**) Tytan

CoroTurn Prime wariant B

Gatunek płytki

| Warunki obróbki | P | M | K |

S, HRSA |

S, Ti |

| Dobre | 4415 | 2220 | 4415 | 1210 | H13A |

| Przeciętne | 4425 | 2220 | 4425 | 1115 | H13A |

| Trudne | 2025 | 2025 | 2025 | 2025 | 1115 |

Geometria płytki

| Rodzaj obróbki | P* | P** | M* | M** | K* | K** | S* | S** |

| Obróbka wykończeniowa | L4W | M5W | M5W | L4W | M5W | M5W | M7W | L4W |

| Obróbka średnia | L4 | M5 | M5 | M7 |

M5 | M5 | M5 | L4 |

| Obróbka zgrubna | M7 |

M5 | M5 | M7 |

M5 | M5 | M7 |

M7 |

P*) Stal niskowęglowa i o dużej wytrzymałości / stal ciągliwa

P**) Stal stopowa

M*) Austenityczna stal nierdzewna

M**) Stal nierdzewna typu duplex

K*) Żeliwo sferoidalne

K**) Żeliwo szare

S*) HRSA

S**) Tytan

Pierwszy wybór |

Drugi wybór |

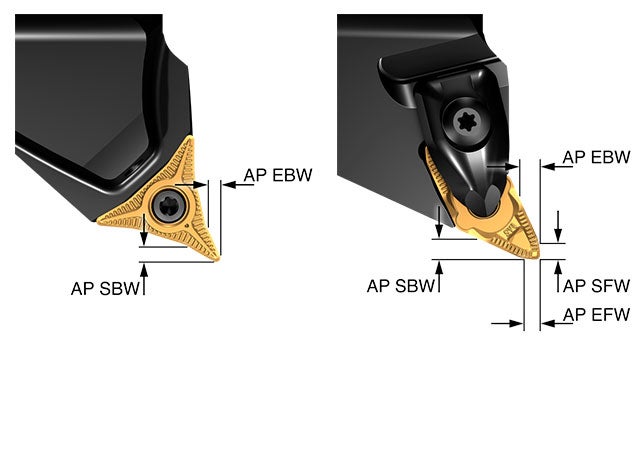

Toczenie zewnętrzne | |

Do osi i od uchwytu (SBW) |

Wzdłużnie do uchwytu (SFW) |

Do uchwytu i od osi (EBW) |

Promieniowo do osi (EFW) |

Toczenie wewnętrzne

Do uchwytu i od osi (EBW) |

Wzdłużnie do uchwytu (SFW) |

Do osi i od uchwytu (SBW) |

Promieniowo do osi (EFW) |

Zalecane parametry skrawania

Toczenie zewnętrzne

Wariant A, CP-A11xx-xxx

| SBW | EBW | SFW | EFW | |

| fn min. | 0.2 (.0079) | 0.2 (.0079) | 0.1 (.0039) | 0.1 (.0039) | |

| fn zalec. | 0.4 (.0157) | 0.4 (.0157) | 0.2 (.0079) | 0.2 (.0079) | |

| fn maks. | 0.5 (.0197) | 0.5 (.0197) | 0.25 (.0098) | 0.25 (.0098) | |

| ap min. | 0.25 (.010) | 0.25 (.010) | 0.25 (.010) | 0.25 (.010) | |

| ap zalec. | 1.5 (.059) | 1.5 (.059) | 1 (.039) | 1 (.039) | |

| ap maks. | 3 (.118) | 2.5 (.098) | 1.5 (.059) | 1.5 (.059) | |

| KAPR | 30 | 25 | 115 | 120 | |

| RMPX | 15 | 10 | 15 | 10 |

Wariant B, CP-B11xx-xxx

| SBW | EBW | SFW | EFW | |

| fn min. | 0.3 (.0118) | 0.3 (.0118) | 0.2 (.0079) | 0.2 (.0079) | |

| fn zalec. | 0.6 (.0236) | 0.6 (.0236) | 0.35 (.0138) | 0.3 (.0118) | |

| fn maks. | 1.2 (.0472) | 1.2 (.0472) | 0.6 (.0236) | 0.6 (.0236) | |

| ap min. | 0.5 (.020) | 0.5 (.020) | 0.5 (.020) | 0.5 (.020) | |

| ap zalec. | 2 (.079) | 2 (.079) | 2 (.079) | 2 (.079) | |

| ap maks. | 4 (.157) | 4 (.157) | 3 (.118) | 3 (.118) | |

| KAPR | 25 | 25 | 95 | 95 | |

| RMPX | 23 | 23 | 23 | 23 |

Toczenie wewnętrzne

Wariant A, CP-A11xx-xxx

| SBW | EBW | SFW | EFW | |

| fn min. | 0.2 (.0079) | 0.2 (.0079) | 0.1 (.0039) | 0.1 (.0039) | |

| fn zalec. | 0.4 (.0157) | 0.4 (.0157) | 0.2 (.0079) | 0.2 (.0079) | |

|

fn maks. | 0.5 (.0197) | 0.5 (.0197) | 0.25 (.0098) | 0.25 (.0098) | |

| ap min. | 0.25 (.010) | 0.25 (.010) | 0.25 (.010) | 0.25 (.010) | |

| ap zalec. | 1.5 (.059) | 1.5 (.059) | 1 (.039) | 1 (.039) | |

| ap maks. | 2.5 (.098) | 3 (.118) | 1.5 (.059) | 1.5 (.059) | |

| KAPR | 25 | 30 | 120 | 115 | |

| RMPX | 10 | 15 | 10 | 15 |

Wariant B, CP-B11xx-xxx

| SBW/EBW | SFW | EFW | |

| fn min. | 0.3 (.0118) | 0.2 (.0079) | 0.2 (.0079) | |

|

fn zalec. | 0.6 (.0236) | 0.3 (.0118) | 0.35 (.0138) | |

|

fn maks. | 1.2 (.0472) | 0.6 (.0236) | 0.6 (.0236) | |

| ap min. | 0.5 (.020) | 0.5 (.020) | 0.5 (.020) | |

| ap zalec. | 2 (.079) | 2 (.079) | 2 (.079) | |

| ap maks. | 4 (.157) | 3 (.118) | 3 (.118) | |

| KAPR | 25 | 95 | 95 | |

| RMPX | 23 | 23 | 23 |

Gdzie stosować PrimeTurning™

Toczenie zewnętrzne

Najlepiej nadaje się do obróbki krótkich i zwartych przedmiotów, a także przedmiotów wydłużonych z wykorzystaniem podparcia konikiem

Odpowiedni |

Nieodpowiedni |

| Krótkie i zwarte przedmioty obrabiane | Przedmioty bez podparcia konikiem |

|

|

| |

|

| Przedmioty z podparciem konikiem | |

|

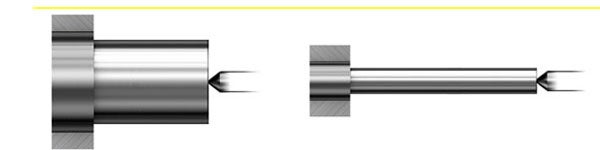

Minimalna średnica

Luz pomiędzy powierzchnią przedmiotu a płytką/oprawką przy toczeniu do uchwytu i od osi (EBW) podczas toczenia średnic mniejszych od wartości granicznej D min3 byłby niewystarczający i utrudniałby lub uniemożliwiłby obróbkę. Nie ma natomiast ograniczeń w przypadku toczenia powierzchni czołowych promieniowo do osi (EFW), tj. tradycyjną metodą.

|

|

D min3 | |

| | EBW | EFW |

| Typ A |

30 (1.18") |

0 |

|

Typ B |

30 (1.18") |

0 |

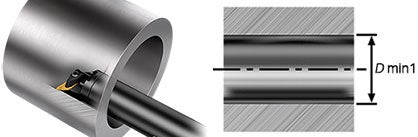

Toczenie wewnętrzne

Głowic CoroTurn® Prime SL można używać do toczenia wewnętrznego w otworach o średnicach powyżej 40 mm (1.575 in) i na wysięgach do maks. 8–10×D

Zadbaj o optymalną wydajność i uniknij problemów, uwzględniając Dmin podczas stosowania wytaczaków Silent Tools™. Ugięcie styczne i promieniowe, na które wpływ ma konstrukcja wytaczaka, wysięg i siła skrawania, może prowadzić do utraty luzu.

Polecamy

Zoptymalizuj tor narzędzia

Zaktualizowane oprogramowanie CoroPlus® Tool Path posiada wiele nowych funkcji, które zapewniają maksymalną wydajność zastosowań PrimeTurning™. Wypróbuj oprogramowanie CoroPlus® Tool Path podczas miesięcznego okresu próbnego i przekonaj się sam!

Geometria do obróbki wykończeniowej materiałów ciągliwych

Geometria -L4 jest zoptymalizowana pod kątem obróbki stali niskowęglowej i stali o podwyższonej wytrzymałości, stali nierdzewnej typu duplex i tytanu przy niskich i średnich posuwach. W porównaniu z konwencjonalnym toczeniem, geometria ta zapewnia bardzo wysoką produktywność ze względu na możliwość stosowania większych posuwów i/lub zwiększoną trwałość ostrzy.

Geometria do obróbki materiałów trudno skrawalnych

Osiągnięcie dobrej kontroli wiórów w stalach niskowęglowych i stalach o dużej wytrzymałości zawsze stanowiło poważne wyzwanie. Geometria -H3 została zoptymalizowana pod kątem obróbki tych materiałów, eliminując problemy związane z kontrolą wiórów.

Dołącz do nas. Bądź na bieżąco.

Już dziś zaprenumeruj nasz biuletyn