CoroMill 415

소직경 고이송 평면 밀링 커터

토크 값

올바른 토크 값은 IC05의 경우 0.6 Nm, IC07의 경우 1.2 Nm입니다.

조립 지침

새 인서트를 장착할 때 팁 시트를 깨끗하게 닦으십시오. 크기가 작기 때문에 ISO M 및 ISO S 소재에서 최대 0.15 mm (0.006 inch)의 전면 마모(Vb)에 도달했을 때 IC05 인서트 절삭날을 교체할 것을 권장합니다.

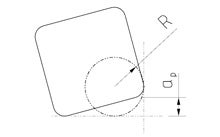

반경 프로그래밍

프로그래밍 반경은 IC05의 경우 1.5mm (0.059 인치)이고 IC07의 경우 2.2mm (0.087 인치)입니다. 형상별 올바른 R 및 ap는 권장사항을 참고하십시오.

절삭유 연결

모든 커터 바디를 위해 반경 방향 출구가 있는 표준 내부 절삭유

적용 팁

칩 형성

성공적인 칩 형성과 칩 배출은 우수한 품질의 밀링 가공을 위한 열쇠입니다. 완벽한 칩을 형성하는 방법에 대해 자세히 알아보고, 황금률인 '얇게 만들기 위해 두껍게 절삭(Thick to thin)'하는 것을 잊지 마십시오.

커터 위치

밀링 절삭날이 절삭 지점에 진입할 때마다 충격 부하를 받습니다. 성공적인 밀링 가공을 위해서는 절삭 입구와 출구에서 절삭날과 재료가 올바르게 밀착되어야 합니다.

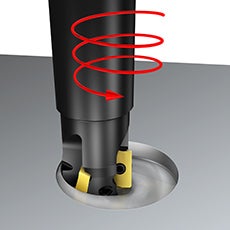

성공적인 램핑 가공을 위한 3가지 열쇠

램핑 가공은 포켓 가공 시 가공물에 접근하기 위한 효과적인 방법입니다. 성공적인 램핑 가공을 위해 올바르게 적용해야 할 3가지 주요 고려사항이 있습니다.

권장사항

절삭 조건

| IC | ISO 그룹 | MC | 시작값 | |

| Vc (mm/min) | fz (mm/z) | |||

| 05 | P | P1.2.Z.AN | 240 | 0.48 |

| P2.1.Z.AN | 180 | |||

| P2.2.Z.AN/P2.5.Z.HT | 180 | |||

| M | M1.1.Z.AQ | 210 | 0.38 | |

| M1.0.Z.PH | 90 | |||

| S | S4.2.Z.AN | 50 | 0.4 | |

| H | H1.1.Z.HA | 150 | 0.48 | |

| IC | ISO 그룹 | 소재 예 | 시작값 | |

| Vc (mm/min) | fz (mm/z) | |||

| 07 | P | P1.2.Z.AN | 240 | 0.55 |

| P2.1.Z.AN | 180 | |||

| P2.2.Z.AN/P2.5.Z.HT | 180 | |||

| M | M1.1.Z.AQ | 210 | 0.45 | |

| M1.0.Z.PH | 90 | |||

| S | S4.2.Z.AN | 50 | 0.4 | |

| H | H1.1.Z.HA | 150 | 0.55 | |

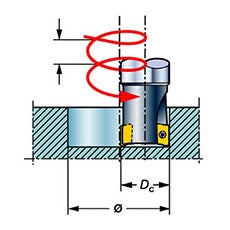

헬리컬 보간

CoroMill® 415 |

||||||

| 커터 직경 | IC 05 | IC 07 | ||||

| 램핑 각도(α°) | b | 4.1 | 램핑 각도(α°) | b | 5.5 | |

| 최대 ap | 0.85 | 최대 ap | 1.2 | |||

| 최대 Dm | 최소 Dm | 최대 Dm | 최소 Dm | |||

| 13 | 0.848 | 24.8 | 18 | |||

| 16 | 0.97 | 30.8 | 24 | |||

| 20 | 0.616 | 38.8 | 32 | 0.56 | 38 | 28 |

| 25 | 0.64 | 48.8 | 42 | 0.61 | 48 | 38 |

| 32 | 0.65 | 62.8 | 56 | 0.63 | 62 | 52 |

| 40 | 0.48 | 78 | 68 | |||

프로그래밍 반경 및 최대 절입 깊이

| 인서트 코드 | ap, mm (inch) | R, mm (inch) |

| 415N-05 02 06M-M30... | 0.85 (0.033) | 1.5 (0.059) |

| 415N-05 02 12M-M30... | 0.85 (0.033) | 2.0 (0.079) |

| 415N-07 03 10M-M30... | 1.2 (0.047) | 2.2 (0.087) |

| 415N-07 03 20M-M30... | 1.2 (0.047) | 2.8 (0.110) |

저희와 함께 하세요. 최신 정보로 유지 하세요.

지금 바로 뉴스레터를 신청하십시오.