자동차 산업 영역에서 생산성 높은 알루미늄 가공을 위한 솔루션

자동차의 엔진과 파워트레인(동력 전달 장치), 유압 펌프, 제동 장치 부품에 알루미늄 소재의 사용량이 증가하고 있습니다. OEM(주문자 상표 부착 생산업체)과 그들의 공급망 파트너들은 밀링의 생산성을 높여야 하는 문제를 안고 있습니다. 엔진 부품 가공 공정 전체에서 최적화된 밀링 커터를 올바르게 사용하면 큰 이익을 얻을 수 있으므로 자동차 산업에서 진정한 시장 차별화를 위해서는 공구 선택이 매우 중요합니다. 이에 대해 샌드빅 코로만트의 자동차 알루미늄 엔지니어링 솔루션 글로벌 제품 관리자인 엠마누엘 데이비드(Emmanuel David)가 설명해 드립니다.

자동차 산업에서 경량 소재가 인기를 얻으면서 알루미늄 사용이 증가하고 있습니다. 실제로 자동차 1대에 사용된 알루미늄의 양은 1990년 평균 50 kg에서 2019년 151 kg으로 늘었으며, 유럽 알루미늄 협회의 2025년 전망에 따르면 196 kg까지 증가할 수 있습니다.

자동차 산업에서 경량 소재가 인기를 얻으면서 알루미늄 사용이 증가하고 있습니다. 실제로 자동차 1대에 사용된 알루미늄의 양은 1990년 평균 50 kg에서 2019년 151 kg으로 늘었으며, 유럽 알루미늄 협회의 2025년 전망에 따르면 196 kg까지 증가할 수 있습니다.

샌드빅 코로만트는 이러한 수요 증가에 맞춰 1단계 큐빙에서 황삭, 준정삭 및 정삭에 이르기까지 자동차 산업의 알루미늄 가공에 필요한 모든 제품을 제공하고 있습니다. 총 5개인 각 엔지니어링 밀링 공구는 품질과 부품당 비용이 최적화되도록 설계되었습니다. 일부 공구는 사이클 시간 단축을 통해 부품당 비용이 최적화되도록 한 번의 작업에서 황삭과 정삭을 모두 처리하는 것과 같은 복합 작업을 수행합니다.

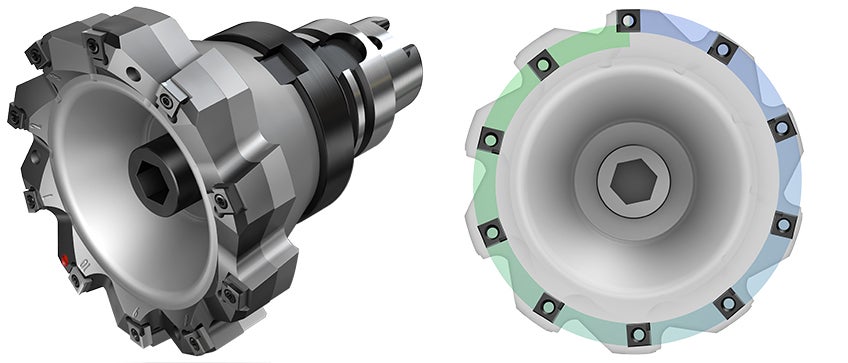

대표적인 예로 독특한 축 방향 및 반경 방향의 인서트 배치를 가지고 있는 M5B90(슈퍼 피니싱 용 밀링 커터)이 있습니다. 와이퍼 인서트와 함께 사용되는 이런 독특한 구성으로 인해 버 없는 절삭이 가능하여 표면 품질을 크게 높일 수 있습니다. 외경에 접선 방향으로 배치되는 여러 개의 인서트가 높은 이송 속도로 가공할 수 있어 공정 시간도 단축됩니다.

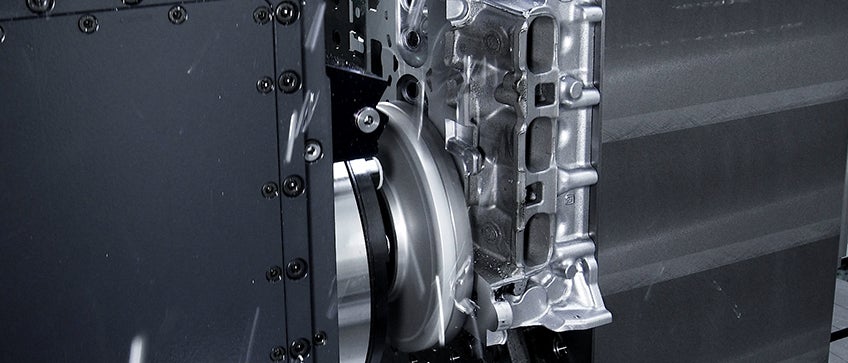

M5B90이 적용될 수 있는 주된 영역은 승용차용 실린더 헤드 제조입니다. 실린더 헤드는 실린더 상단을 밀봉하여 연소실을 형성하는 중요한 부품입니다. 또한 실린더 헤드에는 밸브 기어와 점화 플러그도 있습니다.

정밀성이 중요한 작업이므로 많은 생산업체가 공정 불안정, 버 발생, 예측할 수 없는 인서트 수명 문제를 겪고 있습니다. 이 작업에서 대부분의 커터는 셋업 간에 지속적인 카트리지 조정이 필요합니다. M5B90 커터를 도입한 후, 마모를 예상할 수 있고, 버가 발생하지 않는 안정적인 정삭 가공이 가능하게 되었습니다. 이 공구에서는 절삭 과정에서 쉽게 제거할 수 있는 매우 얇은 칩만 발생하므로 부품 표면이 손상되지 않습니다. 또한 M5B90을 도입한 후 가공할 수 있는 부품이 평균 30,000개에서 45,000개로 증가했습니다.

이 제품을 이용하면 가공 시간 단축과 부품당 비용을 줄이는 동시에 공구 수명과 품질을 쉽게 향상시킬 수 있습니다. 대량 생산이 주로 이루어지는 자동차 산업에서는 가공 공정 시간을 조금만 줄여도 수익성 향상에 큰 도움이 됩니다. 기업 입장에서는 더 많은 수익을 안겨주는 기술에 관심을 줄 수 밖에 없습니다.