Tornitura

Presentazione dei prodotti

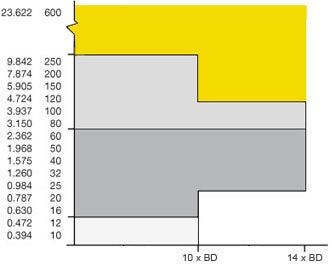

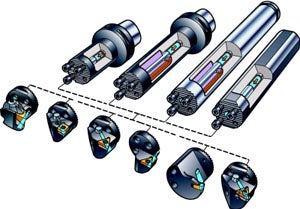

La scelta della barra di alesatura ha un forte impatto sull'economia della produzione. Il programma di utensili di Sandvik Coromant è completo e comprende soluzioni di diametro da 10 a 100 mm (da 0.40 a 9.84 pollici) offerte come prodotti standard disponibili "off the shelf", con consegna entro 24 ore. Al di fuori di tale gamma, sono disponibili utensili speciali con diametro fino a 600 mm (23.6 pollici).

Sono disponibili barre con sporgenze 3–14 x BD, mentre per Coromant Capto sono disponibili misure con diametro da 16 a 100 mm (da 0.63 a 3.94 pollici).

Produttività per sporgenze corte

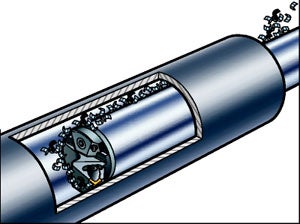

Generalmente, è possibile usare una barra di alesatura in acciaio o metallo duro per le sporgenze fino a 4 x BD, ma anche in questa gamma una barra Silent Tools offrirà vantaggi molto produttivi. In caso di sporgenze fino a 10 x BD, normalmente si utilizza una barra di alesatura in acciaio antivibrante per eseguire un processo di qualità sufficiente, mentre le sporgenze oltre 10 x BD richiedono una barra di alesatura antivibrante rinforzata con metallo duro in grado di gestire flessione radiale e vibrazioni.

| Diametro della barra, DMM | ||||

| pollici | ||||

|   | |||

| Sporgenza max. | ||||

Barre di alesatura antivibranti in acciaio | Barre di alesatura antivibranti rinforzate con metallo duro |

| Prodotti speciali | |

| CoroTurn® SL – QC | |

| CoroTurn® SL | |

| Integrato |

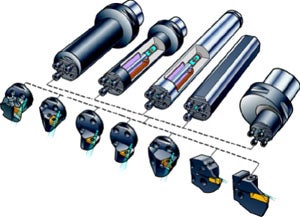

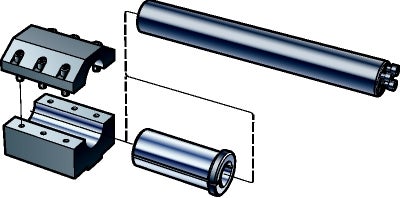

Se si opera con diverse testine da taglio e barre di alesatura antivibranti Silent Tools, è possibile cambiare in modo semplice solo la testina in caso di danni alla sede inserto.

È disponibile un'offerta completa di circa 500 testine da taglio diverse per tornitura generale, troncatura e scanalatura e filettatura, compresi prodotti Quick Change QS con diametro 32 e 80 mm (1.26 e 3.15 pollici). Offriamo inoltre un programma specifico di testine da taglio CoroTurn HP.

L'utilizzo combinato di testine da taglio e barre di alesatura antivibranti Silent Tools offre grande flessibilità, con testine per diverse applicazioni.

Le barre di alesatura cilindriche di grandi dimensioni sono disponibili con diversi accoppiamenti, comprese le unità Coromant Capto e Quick Change.

CoroTurn® SL

Quick Change QS

|  |

| |

|

Tipi di barre

La tornitura interna è molto sensibile alle vibrazioni. Minimizzare la sporgenza dell'utensile e selezionare la più grande misura d'inserto possibile per ottimizzare stabilità e precisione. Per la tornitura interna con barre di alesatura antivibranti in acciaio, la scelta prioritaria è rappresentata da barre di tipo 570-3C.

Per le operazioni di scanalatura e filettatura di sgrossatura vengono generate forze radiali superiori rispetto alla tornitura; il tipo di barra raccomandata è 570-4C.

La tabella seguente mostra la sporgenza massima consigliata per diversi tipi di barre.

La rigidità statica di una barra rinforzata con metallo duro è migliorata di circa 2,5 volte rispetto ad una barra d'acciaio con la stessa sporgenza.

Esistono diversi sistemi di smorzamento per sporgenze di diversa lunghezza:

| Tipo di barra | Tornitura | Scanalatura | Filettatura | |

| Barre di alesatura in acciaio | 4 x BD | 3 x BD | 3 x BD | |

| Barre di alesatura in metallo duro | 6 x BD | 5 x BD | 5 x BD | |

Barre di alesatura antivibranti in acciaio |  | 10 x BD | 5 x BD | 5 x BD* |

Barre di alesatura antivibranti rinforzate con metallo duro |  | 14 x BD | 7 x BD | 7 x BD |

______________________________________________________________

* Barre 570-4C

Selezionare il materiale della barra di alesatura più adatto al corretto rapporto lunghezza/diametro. Una barra in metallo duro ha una maggiore rigidità statica rispetto ad una barra in acciaio, motivo per cui è tollerata una sporgenza maggiore.

Come illustrato in figura, è possibile selezionare i seguenti materiali per barre di alesatura affinché siano adeguati al rapporto lunghezza-diametro appropriato.

Filettatura e scanalatura generano forze di taglio radiali maggiori rispetto alla tornitura e questo limita la sporgenza massima raccomandata. Un meccanismo di smorzamento aumenta la rigidità dinamica e consente sporgenze ancora maggiori.

| 1 = barra integrale di acciaio | |

| 2 = barra di metallo duro | |

3 = acciaio antivibrante, versione corta 4–7 x BD | |

4 = acciaio antivibrante, versione lunga 7–10 x BD | |

5 = barra di alesatura rinforzata con metallo duro 10–12 x BD e 12–14 x BD |

Considerazioni principali

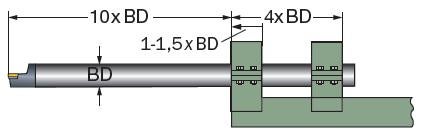

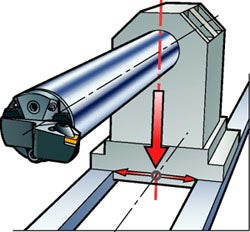

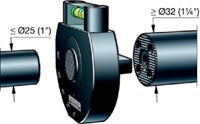

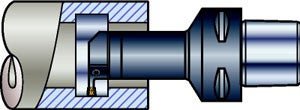

La stabilità del bloccaggio ed il corretto posizionamento in altezza sono due fattori importanti per ottenere le corrette tolleranze dimensionali e finitura superficiale del componente. Bloccare la barra di alesatura cilindrica in un portabussola tagliato per ottenere la massima area di contatto. Con i manicotti EasyFix è possibile ottenere il bloccaggio più stabile ed un posizionamento in altezza esatto. Il posizionamento in altezza incide sia sull'angolo di spoglia sia sulla forza di taglio sull'utensile.

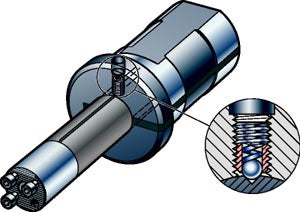

La tolleranza di bloccaggio raccomandata è ISO H7; si consiglia inoltre di utilizzare bussole con materiale di durezza minimo 45 HRC per evitare la deformazione permanente. Non usare mai viti a diretto contatto con lo stelo della barra, poiché potrebbero danneggiarla.

Quando si lavora con sporgenze elevate, il bloccaggio corretto è di fondamentale importanza.

Barre di alesatura (in generale)

- Per garantire un contatto di bloccaggio sufficiente, occorre una finitura superficiale di ~1 µm

- La lunghezza di bloccaggio raccomandata è di 4 × BD. Se possibile, si consiglia di usare una lunghezza di bloccaggio di 6 × BD per le barre di alesatura superiori a 200 mm (7.87 pollici)

- Barre di alesatura cilindriche in bussole tagliate. La tolleranza di bloccaggio raccomandata è ISO H7

- Materiale della bussola tagliata: minimo 45 HRC per evitare la deformazione permanente

- Se le barra è di grandi dimensioni, utilizzare un doppio supporto per bareno

- Per ottenere la massima stabilità del bloccaggio, utilizzare un portabussola tagliato

Definire il diametro e la lunghezza della barra di alesatura in base alla struttura ed alle dimensioni del componente. Per ottenere la massima stabilità di bloccaggio, la scelta prioritaria è un accoppiamento Coromant Capto o bussole tagliate. Il diametro del foro e la lunghezza necessari per raggiungere il fondo indicheranno il tipo di barra di alesatura da usare.

Bloccaggio delle barre Silent Tools

Data la configurazione della torretta in un tornio CNC o la flessibilità di una macchina multi-task, la rigidità è normalmente inferiore. Larghezze minori delle torrette riducono il rapporto tra la lunghezza di bloccaggio ed il diametro della barra su barre di alesatura cilindriche di maggiori dimensioni, e di conseguenza riducono la stabilità del setup.

Anche l'accoppiamento Coromant Capto può offrire una buona soluzione su un tornio a torretta. Minimizza infatti la necessità di manicotti lunghi e consente di ottenere un setup stabile con ulteriori vantaggi in termini di cambio rapido.

L'importanza del bloccaggio corretto non può essere sottovalutata. Le immagini

mostrano la finitura superficiale ottenuta con 1) bloccaggio errato e 2) bloccaggio con bussola tagliata.

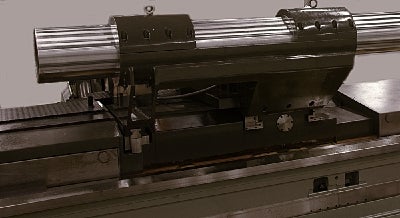

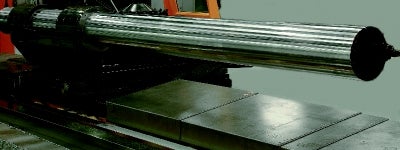

Torni a bancale piano

Rispetto ai torni a torretta, un tornio a bancale piano con un portautensili è spesso più rigido e stabile ed è in grado di supportare barre di alesatura più grandi e più lunghe. Il limite della macchina in questo caso può essere rappresentato dal portautensili, dalla dimensione della macchina e dalla rigidità della struttura.

La stabilità delle slitte e dei pattini di guida della macchina è un fattore importante per ottenere buoni risultati quando occorre supportare barre di alesatura Silent Tools con sporgenze elevate. Per ottenere i massimi risultati, il bloccaggio del portautensili dovrebbe essere eseguito con grossi pattini progettati con i lardoni trasversali ben distanziati, almeno quanto la lunghezza di bloccaggio (4 x BD). Tenere a mente che aumentando la dimensione della barra il peso aumenta sensibilmente:

- Diametro 100 mm (3.94 pollici) = 88 kg (194.0 libbre)

- Diametro 120 mm (4.72 pollici) = 140 kg (308.7 libbre)

| La struttura ottimale di un portautensili prevede un telaio ad A in cui la barra è montata direttamente sopra e tra le slitte della macchina. |  |

Per ottenere le massime prestazioni dalla barra di alesatura, il contatto, la struttura e la tolleranza dimensionale tra utensile e portautensile sono fattori importanti. La stabilità migliore si ottiene con un supporto che avvolga completamente la barra. Si sconsiglia l'uso di portabarre a V o supporti cilindrici con viti.

Supporto per barra con diametro pari a 300 mm (11.81 pollici). La distanza tra le slitte trasversali è 1,200 mm (47.24 pollici) (4 x BD).

Attrezzo per la regolazione dell'altezza del taglientePer tutte le barre cilindriche CoroTurn SL, esiste un modo rapido e semplice per garantire con precisione il corretto posizionamento in altezza del tagliente:

Anche se la barra si flette leggermente sotto il centro durante la lavorazione, il montaggio corretto della barra è sulla linea centrale. In alternativa per l'impostazione è possibile utilizzare un calibro di altezza o una livella per test incrociato. |  | |

| ||

|

Barra di alesatura a cambio rapido CoroTurn SL 300 mm antivibrante con sporgenza 10 x BD.

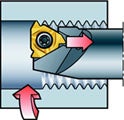

Pressione e direzione

Per ottenere i massimi livelli di durata del tagliente e sicurezza del processo, utilizzare il refrigerante diretto verso la zona di taglio. Per gli utensili dotati di testine a cambio rapido SL, la regolazione degli ugelli del refrigerante dev'essere eseguita manualmente, per garantire che il refrigerante arrivi alla zona di taglio. Per ottenere i risultati migliori, usare utensili con refrigerante integrato e diversi ugelli. Questo è altrettanto importante per la tornitura interna con sporgenze elevate. Per attivare ed interrompere il flusso di refrigerante, utilizzare una chiave esagonale.

Lo spazio tra la barra di alesatura e l'interno del foro è estremamente importante per l'evacuazione del truciolo e per evitare la flessione radiale. Per un diametro del foro di 100 mm (3.94 pollici), la barra applicabile è di 80 mm (3.15 pollici). Questa dimensione garantisce lo spazio sufficiente per l'evacuazione del truciolo ed evita qualsiasi danno ad utensile e componente.

Il refrigerante può essere applicato dal retro della barra di alesatura utilizzando connettori di dimensioni normali con raccordi filettati British Standard Pipe (BSP). Le barre di alesatura antivibranti Sandvik Coromant sono dotate di un foro per l'ingresso del refrigerante prefilettato.

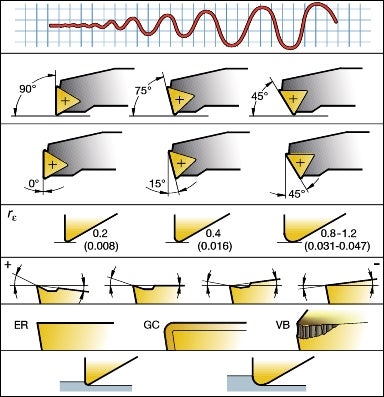

Fattori che influenzano le vibrazioni

Per ridurre al minimo le tendenze alle vibrazioni:

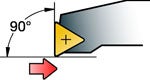

- Usare un angolo di registrazione grande e un angolo di spoglia positivo

- Usare raggi e angoli di punta piccoli

- Usare una macrogeometria positiva

- Controllare il modello di usura ed il trattamento ER sulla microgeometria

- La profondità di taglio deve essere maggiore del raggio di punta.

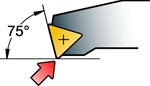

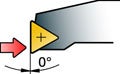

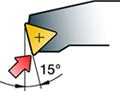

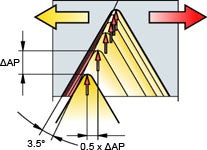

Una forza radiale inferiore consente di ottenere minore flessione radiale e meno problemi di vibrazione. Per ottenere risultati ottimali, usare una profondità di taglio radiale superiore al raggio di punta quando si usa un angolo di registrazione di 90° (angolo di attacco 0°). Se la profondità di taglio radiale è inferiore, un angolo di registrazione di 45° offre gli stessi risultati.

| Tendenza alle vibrazioni |

| Angolo di registrazione | |

| Angolo di attacco | |

| Raggio di punta ed angolo di punta, mm (pollici) | |

| Macrogeometria | |

| Microgeometria | |

| Profondità di taglio correlata al raggio di punta |

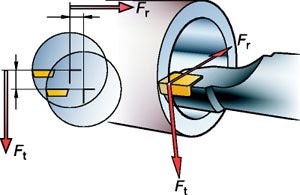

Ricordare che reindirizzare le forze può consentire di ridurre la flessione:

- Un angolo di registrazione più vicino possibile a 90° (angolo di attacco 0°) massimizza la parte di forza di avanzamento che ritorna dal pezzo lavorato in direzione assiale. Una forza in direzione assiale genera meno flessione dell'utensile rispetto a pari forze in direzione radiale.

- Per la tornitura interna, l'angolo di registrazione non deve essere mai inferiore a 75° (angolo di attacco 15°).

- Più positivo è l'angolo di spoglia, minori saranno le forze di taglio necessarie per lavorare il componente. Minori forze di taglio significano meno flessione.

- Meno forza in direzione radiale genera minore flessione radiale

|  | |

|  | |

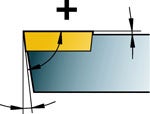

| Direzione della forza: prevalentemente assiale | Direzione della forza: assiale e radiale | |

|  | |

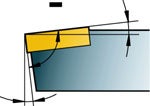

| Un angolo di spoglia negativo aumenta le forze di taglio | Un angolo di spoglia positivo genera meno forze di taglio |

F

t

= forze tangenziali e Fr = forze radiali

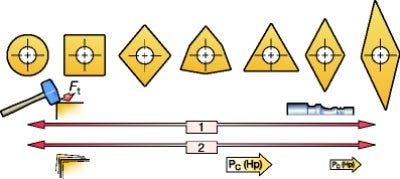

Angolo di punta dell’inserto

Selezionare una forma di inserto in base all'angolo di registrazione e ai requisiti di accessibilità dell'utensile. Una regola empirica consiste nello scegliere sempre il raggio di punta più piccolo possibile per ridurre la tendenza alle vibrazioni. Per quanto riguarda l'angolo di punta, è possibile adottare due soluzioni:

- Un angolo di punta dell'inserto piccolo migliora la stabilità dell'utensile, offre un buon disimpegno per l'evacuazione dei trucioli e minori spinte quando l'utensile inizia a vibrare in direzione radiale

- Un angolo di punta dell'inserto grande offre robustezza dell'inserto ed affidabilità, ma richiede maggiore potenza di lavorazione, poiché un tagliente più grande è impegnato nel taglio

Geometrie positive

Geometrie positive ed angoli di spoglia positivi generano minori forze di taglio ed una minore flessione dell'utensile. Pertanto, scegliere la geometria più positiva possibile, con un rompitrucioli idoneo ai dati di taglio. Questo può in parte ridurre la resistenza all'usura e la robustezza del tagliente, oltre al controllo del truciolo, pertanto il controllo delle vibrazioni è sempre il risultato di corretti equilibri.

Inserti raschianti

Gli inserti raschianti non sono normalmente la scelta prioritaria per evitare le vibrazioni, poiché è difficile gestire le maggiori forze di taglio e la flessione radiale. Tuttavia, in condizioni molto stabili gli inserti raschianti possono offrire vantaggi reali in termini di finitura superficiale e dati di taglio superiori.

Arrotondamento del taglienteUn piccolo arrotondamento del tagliente (ER) comporta minori forze di taglio in tutte le direzioni. Questo significa un'azione di taglio più semplice e meno flessione dell'utensile. Gli inserti rettificati hanno un arrotondamento del tagliente inferiore rispetto agli inserti ottenuti per sinterizzazione diretta. Questo vale anche per gli inserti senza rivestimento o con rivestimento sottile. |  |

|  |  | ||

| M = Inserti ottenuti per pressatura diretta | G = Inserto rettificato, normalmente con ER inferiore | E = Inserto rettificato per tolleranze strette e tagliente affilato |

Dati di taglio

L'eccessiva usura dell'inserto, come l'usura sul fianco, deve essere evitata perché cambia la distanza tra utensile e parete del componente, con possibili problemi di vibrazione.

|  |

|

Velocità di taglio, vc

La corretta velocità di taglio evita il tagliente di riporto, che incide su finitura superficiale, forze di taglio e durata del tagliente.

- Velocità di taglio eccessive possono generare un'usura sul fianco, che riduce sicurezza ed affidabilità a causa di intasamento da truciolo, scarsa evacuazione del truciolo e rottura dell'inserto, soprattutto quando vengono eseguiti fori profondi

- Velocità di taglio troppo basse causano la formazione di tagliente di riporto

- Un modello di usura non uniforme riduce la durata del tagliente e la qualità della finitura superficiale; occorre quindi prestare particolare attenzione a questo aspetto

- Il materiale del pezzo da lavorare ha un grande impatto sulla velocità di taglio che è possibile applicare

Profondità di taglio, ap, ed avanzamento, fn

La combinazione di ap ed fn è importante per ottenere i migliori campi di truciolo possibili. Due regole empiriche:

- Programmare un valore ap maggiore del raggio di punta

- Programmare un valore fn che sia almeno il 25% del raggio di punta, a seconda dalla finitura superficiale richiesta

Uno dei primi aspetti da prendere in considerazione in caso di vibrazioni durante la lavorazione con sporgenze elevate è l'aumento della velocità e, come secondo rimedio, modificare la velocità di taglio. Normalmente, i risultati migliori si ottengono con velocità di taglio maggiori.

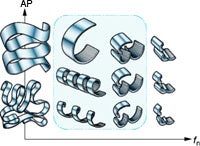

Campo del truciolo

- Se il campo del truciolo è troppo ampio, le forze di taglio sono eccessive

- Se il campo del truciolo è troppo piccolo, l'attrito tra utensile e pezzo da lavorare è eccessivo e può verificarsi un effetto di sfregamento

Consigli e suggerimenti

Ridurre il rischio di vibrazione scegliendo il diametro di barra maggiore possibile, con la sporgenza più corta possibile. Usare la lunghezza di bloccaggio consigliata, minimo 4 x BD.

Non è consentita la troncatura di barre di alesatura CR oltre 10 x BD. Le barre 570-4C possono essere bloccate sul meccanismo di smorzamento, mentre questo non è consentito in caso di barre 3C. Quando una barra corta 570-3C viene troncata alla lunghezza minima, la lunghezza di bloccaggio non deve essere superiore a 3 x BD per evitare il bloccaggio sopra il meccanismo di smorzamento. Non troncare mai barre 570-3C con diametro >100 mm (3.94 pollici).

Modifica delle barre standard

| Diametro della barra | L, lunghezza min. dopo la troncatura | |

| BD | Versione corta 4–7 × BD | Versione lunga 7–10 × BD |

| mm | mm | mm |

| 16 | 100 | 155 |

| 20 | 125 | 200 |

| 25 | 155 | 255 |

| 32 | 190 | 320 |

| 40 | 240 | 410 |

| 50 | 305 | 520 |

| 60 | 380 | 630 |

| 80 | 630 | 630 |

| 100 | 770 | 770 |

La lunghezza di bloccaggio consigliata è 4 × BD

| Diametro della barra | L, lunghezza min. dopo la troncatura | |

| BD | Versione corta 4–7 × BD | Versione lunga 7–10 × BD |

| pollici | pollici | pollici |

| 0.625 | 4 | 7 |

| 0.750 | 5 | 8 |

| 1.000 | 7 | 11 |

| 1.250 | 8 | 13 |

| 1.500 | 10 | 17 |

| 1.750 | 10.4 | 18 |

| 2.000 | 12 | 21 |

| 2.500 | 15 | 25 |

| 3.000 | 20 | 20 |

| 4.000 | 30.3 | 30.3 |

La lunghezza di bloccaggio consigliata è 4 × BD

Due righe sulla barra indicano la sporgenza minima e massima. Accertarsi che la sporgenza sia compresa entro tale intervallo. Al di fuori dell'intervallo non si garantisce la funzione antivibrante.

Evacuazione del truciolo

Per ottenere un'evacuazione del truciolo ottimale, utilizzare un portautensile con refrigerante integrato ed una geometria dell'inserto che generi trucioli corti ed a spirale. In caso di evacuazione del truciolo insoddisfacente, provare ad aumentare il flusso di refrigerante, modificare la geometria dell'inserto o aumentare la velocità di taglio per ottenere trucioli più corti.

Altrimenti, prendere in considerazione un percorso utensile diverso. Le unità di taglio

capovolte consentono un'evacuazione del truciolo ottimale.

Accertarsi che vi sia spazio a sufficienza per i trucioli tra la barra ed il foro. Diversamente, l'utensile potrebbe comprimere i trucioli sulla superficie e danneggiare inoltre il corpo dell'utensile.

|  |

Regolazione degli ugelli

Per attivare ed interrompere il flusso di refrigerante, utilizzare una chiave esagonale. Per le testine SL Quick Change, utilizzare la stessa chiave esagonale per regolare la direzione degli ugelli.

Inserti raschianti

Per ottenere una migliore finitura superficiale e maggiore produttività, gli inserti raschianti possono offrire reali vantaggi in situazioni molto stabili. Si consiglia, in linea generale, di aumentare l'avanzamento e scegliere un raggio di punta inferiore quando si utilizzano inserti raschianti.

Filettatura interna

Per ridurre il rischio di vibrazioni, seguire questi suggerimenti:

- Usare l'incremento sul fianco modificato

- L'incremento per passata non deve superare 0.2 mm (0.0078 pollici) e non deve mai essere inferiore a 0.06 mm (0.0024 pollici)

- Nella passata finale, ridurre sempre la velocità di incremento

- Usare una geometria "affilata" per ottenere le minori forze di taglio possibili

Per un'evacuazione del truciolo ottimale:

- Usare l'incremento sul fianco modificato per portare i trucioli a spirale verso l'apertura del foro

- Usare la direzione di avanzamento dall'interno all'esterno in condizioni stabili. Selezionare il fianco sinistro o destro per indirizzare il deflusso dei trucioli

- Usare del refrigerante per un'evacuazione del truciolo ottimale

| Direzione del truciolo | Direzione di avanzamento | ||

|  | ||

| Direzione di avanzamento dall'interno all'esterno | L'incremento sul fianco modificato dirige i trucioli all'esterno del foro |

Scanalatura e profilatura interna

Ridurre il rischio di vibrazioni attenendosi ai seguenti suggerimenti:

- Il setup deve avere la sporgenza più corta possibile e la geometria di taglio più leggera possibile

- Usare un inserto piccolo ed eseguire più passate invece di una sola

- Iniziare dall'esterno ed eseguire passate sovrapposte verso l'interno per ottenere un'evacuazione del truciolo ottimale

- Un'operazione di finitura può essere un movimento di tornitura laterale. Iniziare dall'interno

e procedere verso l'esterno - La lavorazione in rampa/tornitura può essere usata per ottenere un miglior controllo truciolo e ridurre le vibrazioni

- Utilizzare inserti destri o sinistri per indirizzare i trucioli durante la sgrossatura

Setup standard

L'utilizzo convenzionale della barra genera forze di taglio che spingono l'inserto verso il basso.

Setup alternativo

Utilizzando la barra capovolta si modifica la direzione delle forze di taglio, migliorando la stabilità. Questo consente anche di migliorare l'evacuazione del truciolo. Si tratta di un metodo che richiede alcune attente considerazioni, anche in caso di piccoli diametri. Se la forza di taglio è ridotta a 0 da un taglio interrotto, la barra rimbalzerà contro il pezzo lavorato in direzione della tornitura e riceverà una maggiore forza di taglio, che può danneggiare sia l'utensile sia il componente.

Trattamento

Per ottenere le massime prestazioni, pulire tutte le parti e lubrificare con olio almeno una volta l'anno. Il lubrificante dev'essere inoltre applicato alle viti, secondo necessità. Sostituire le viti e le rondelle usurate o del tutto consunte.

Le barre antivibranti possono deformarsi a causa della parete sottile. In fase di montaggio, accertarsi di posizionare correttamente le barre. Verificare sempre il bloccaggio quando si lavora con prodotti Silent Tools. Usare una chiave torsiometrica per serrare correttamente le viti.

Riepilogo: Come evitare le vibrazioni

Aumentare la rigidità statica

- Verificare setup e bloccaggio

- Usare un attacco Coromant Capto o una bussola tagliata

- Sporgenza dell'utensile minima e diametro aumentato al massimo

- Materiale rinforzato (barre di alesatura)

Aumento della rigidità dinamica

- Piccolo angolo di punta dell'inserto

- Usare utensili antivibranti

- Minor peso possibile di fronte all'utensile da taglio

Ridurre le forze di taglio

- Usare un angolo di taglio positivo

- Usare una geometria dell'inserto positivo con ER piccolo

Evitare la flessione

- Modificare la direzione della forza di taglio da radiale ad assiale

- Angolo di registrazione vicino a 90° (angolo di attacco 0°)

- Profondità di taglio superiore al raggio di punta

Controllo del truciolo

- Aumentare il flusso del refrigerante

- Distanza tra utensile e pezzo lavorato

- Verificare che tutti i trucioli siano stati evacuati

Nota!

Accertarsi di non sovraccaricare la barra di alesatura antivibrante. Il carico massimo è indicato sui prodotti ed è inoltre possibile utilizzare la calcolatrice disponibile sul sito www.sandvik.coromant.com/calculators.