CoroMill® MS20

Derékszögű sarokmarás újrafogalmazva

A választék áttekintése

Marótestek

| Maróátmérő tartománya | 15,8-84 mm (col ekvivalens) | |

| Marótest interfész | Hengeres szár, Coromant® EH, MSSC, Arbor, Coromant Capto® és Weldon (colos) | 119 cikk |

| Marótest interfész | CIS és Weldon (metrikus) | 13 cikk |

A CAPP család M253 a marótestekhez áll rendelkezésre.

Lapkák

| Lapka IC-mérete | IC10 |

| Lapkageometria | E-L50, M-M20 és M-M30 |

| Lapka csúcssugara | 0,2, 0,4, 0,8 és 1,6 |

| Lapkaminőség | 1040, 2040, S30T és S40T |

| Cikkek száma | 27 |

Forgácsolási adatok

hex ajánlások

| ISO terület | Minőségek | hex, mm (col) | hex, mm (col) | hex, mm (col) |

| | | E-L50 | M-M20 | M-M30 |

| M1.0.Z.AQ (1.4404 / 316L) | 1040, 2040 | 0,1 (0,05–0,15) 0,004 (0,002–0,006) | 0,1 (0,08–0,15) 0,004 (0,003-0,006) | |

| M3.2.Z.AQ (SAF2205) | 1040, 2040 | 0,08 (0,05–0,12) 0,003 (0,002–0,0047) | 0,08 (0,05–0,12) 0,003 (0,002–0,0047) | |

| S4.2.Z.AN (TiAl6V4) | S30T | 0,1 (0,05–0,15) 0,004 (0,002–0,006) | 0,1 (0,08–0,15) 0,004 (0,003-0,006) | 0,13 (0,08–0,2) 0,0051 (0,003–0,008) |

| S2.0.Z.AG (Inconel 718) | S30T, 2040 | 0,08 (0,05–0,12) 0,003 (0,002–0,0047) | 0,08 (0,05–0,12) 0,003 (0,002–0,0047) | 0,1 (0,08–0,15) 0,004 (0,003–0,006) |

A forgácsolási sebesség ajánlott értékei

| Anyag | Minőség | vc m/perc (láb/perc) |

| M1.0.Z.AQ (1.4404 / 316L) | 1040 | 75–155 (246–509) |

| 2040 | 90–135 (295–443) | |

| S30T | 90–155 (295–509) | |

| S40T | 135–235 (443–771) | |

| M3.2.Z.AQ (SAF2205) | 1040 | 80–110 (262–361) |

| 2040 | 90–135 (295–443) | |

| S30T | 90–130 (295–427) | |

| S40T | 90–135 (295–443) | |

| S4.2.Z.AN (TiAl6V4) | 2040 | 35–80 (115–262) |

| S30T | 35–105 (115–344) | |

| S40T | 35–60 (115–213) | |

| S2.0.Z.AG (Inconel 718) | 2040 | 30–50 (98–164) |

| S30T | 30–55 (98–180) | |

| S40T | 25–50 (82–164) |

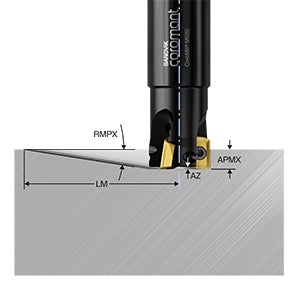

Forgácsolási adatok, APMX és AZ

| APMX | 9 mm (0,35 col) |

| Ajánlott ap | 4 mm (0,16 col) |

| AZ | 1 mm (0,04 col) |

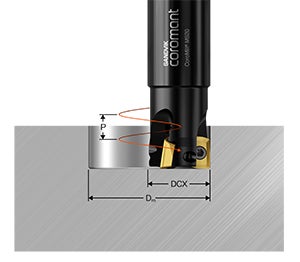

Forgácsolási adatok, lineáris és csavarvonalú ferde marás

| DCX, metrikus | DCX, col | RMPX (fok) | Lm, mm (col) | Max Dm, mm (col) | Lapos min Dm, mm (col) | Min Dm, mm (col) |

| ; | ⅝" | 7,8 | 65,7 (2,85) | 30,15 (1,19) | 27,75 (1,08) | 23,75 (0,93) |

| ;16mm | ; | 7,7 | 66,6 (2,61) | 30,4 (1,2) | 28 (1,10) | 25 (0,97) |

| ; | ;¾" | 5,4 | 95,2 (2,57) | 36,5 (1,44) | 34,1 (1,33) | 30,1 (1,18) |

| ;20mm | ; | 4,9 | 105 (4,13) | 38,4 (1,50) | 36 (1,42) | 33 (1,3) |

| ;25mm | ; | 3,3 | 156,1 (6,15) | 48,4 (1,91) | 46 (1,80) | 43 (1,68) |

| ; | ;1" | 3,2 | 161 (6,34) | 46,8 (1,82) | 46,8 (1,83) | 42,8 (1,68) |

| ; | ;1 ¼" | 2,2 | 234,3 (9,21) | 61,9 (2,44) | 59,5 (2,33) | 55,5 (2,18) |

| ;32mm | ; | 2,2 | 234,3 (9,21) | 62,4 (2,46) | 60 (2,35) | 57 (2,23) |

| ; | ;1 ½" | 1,7 | 303,2 (11,94) | 72,2 (2,83) | 72,2 (2,83) | 68,2 (2,68) |

| ;40mm | ; | 1,6 | 322,2 (12,68) | 78,4 (3,09) | 76 (2,98) | 73 (2,86) |

| ;50mm | ; | 1,2 | 429,7 (16,92) | 98,4 (3,86) | 96 (3,78) | 93 (3,65) |

| ; | 2" | 1,2 | 429,7 (16,92) | 97,6 (3,83) | 97,6 (3,83) | 93,6 (3,68) |

Forgácsolási adatok, merülőmarás

Axiális forgácsolási erők

| ISO terület | Referenciaanyag | Max ae, mm (col) | Előtolás, mm/z (col/z) |

| ISO M | M1.0.Z.AQ (1.4404 / 316L) | 4 (0,157) | 0,10 (0,08–0,15) (0,004 (0,003–0,006)) |

| ISO M | M3.2.Z.AQ (SAF2205) | 4 (0,157) | 0,08 (0,05–0,12) (0,003 (0,002–0,0004)) |

| ISO S | S4.2.Z.AN (TiAl6V4) | 3 (0,118) | 0,08 (0,05–0,12) (0,003 (0,002–0,0004)) |

| ISO S | S2.0.Z.AG (Inconel 718) | 3 (0,118) | 0,08 (0,05–0,12) (0,003 (0,002–0,0004)) |

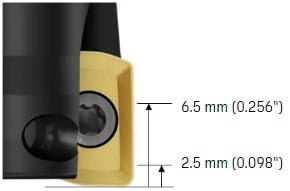

Változó fogásmélység

- A lapkás szerszám kopásának növelése érdekében, különösen az ISO M anyagoknál, a fogásmélység (ap) minden egyes menetben módosítható, hogy a csorbulásos kopás lassabban alakuljon ki

- Az ofszet ap: 25-75%-a APMX

2,5-6,5 mm (0,098-0,256 col) értéke ajánlott CoroMill® MS20-hoz

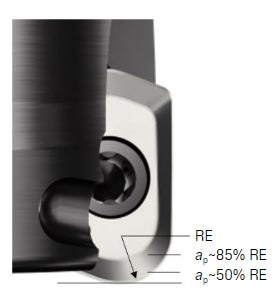

Nagy sugár használata

- A lapka nagyobb sarokrádiusza növeli a biztonságot, különösen a zsebmarási műveleteknél, valamint a nagyobb mélyítési szögértékkel történő mélyítésnél

- A forgácsolóerő / orsóterhelés megnő

- A felületi minőség rosszabb lesz

- Rezgésekhez vezethet a kinyúló alkalmazásokban

- Ha ap ≤85% RE mellett használják, a csorbulásos kopás jellemzője minimálisra csökken

- Ha ap ≤ 50% RE mellett használják, nagy előtolású marási stratégiák alkalmazhatók

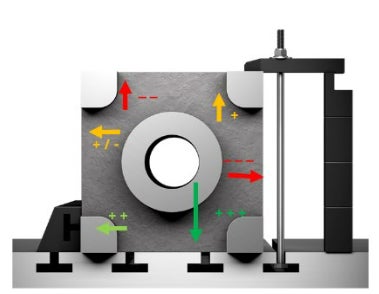

Rögzítőberendezés-korlátozások

- A forgácsolási irány megválasztásakor és az irányváltoztatáskor figyelembe kell venni a rögzítés lehetőségét

- A forgácsolás iránya a gépasztal felé a legnagyobb stabilitást biztosítja, amelyet a közvetlenül az asztalra szerelt merev támasz követ

Megmunkálási kihívások ISO M-ben

Alkalmazási területek

- Nyitott és zárt zsebmarás

- Telihoronymarás és furatkészítés csavarvonalas mélyítési ciklusokkal

- Nagy kinyúlású üregmarás

- Kis fogásvételű sarokmarás

- Multitask esztergálómarás

Kihívások

- Forgácsképzés

- Lapkabiztonság és megbízhatóság

- Megmunkálás nagy kinyúlással

- Kiszámítható és ismételhető éltartam

CoroMill® MS20 megoldás

- Használja az M-M20 geometriát a kiváló forgácsképzés és -elvezetés érdekében ragadós anyagokban

- Az M-M30 geometria nagyobb biztonságot nyújt a szívósabb anyagokban (duplex). A geometria magasabb élvonalbeli szívóssága lehetővé teszi a lapka nagyobb termelékenységű (magas forgácsolási adatok) használatát stabil műveleteknél

- Használja az E-L50 geometriát nagy kinyúlású alkalmazásokhoz, ahol az élesebb és ezáltal lágyabb forgácsolóél segít csökkenteni a rezgéseket

- A robusztus acélszár kialakítása jobb stabilitást és kisebb elhajlást biztosít.

- A két forgácsolóél azonos éltartamú, az M-M20 geometria pedig kiszámítható és fokozatos kopási jellemzőket biztosít, különösen ausztenites rozsdamentes acélban

Megmunkálási kihívások ISO S-ben

Alkalmazási területek

- Nyitott és zárt zsebmarás

- Telihoronymarás és furatkészítés csavarvonalas mélyítési ciklusokkal

- Nagy kinyúlású üregmarás

- Kis fogásvételű sarokmarás

- Multitask esztergálómarás

Kihívások

- Forgácselvezetés

- Lapkabiztonság és megbízhatóság

- Szerszáméltartam

- Marótest károsodása (forgácssúrlódás)

CoroMill® MS20 megoldás

- Használja az E-L50 geometriát a kiváló forgácsképzés és -elvezetés érdekében ragadós anyagokban

- Az M-M20 és M-M30 geometriák nagyobb biztonságot nyújtanak a titán és az Inconel szívósabb alkalmazásaihoz

- E geometriák nagyobb élvonali szívóssága lehetővé teszi, hogy a lapkákat nagyobb termelékenységgel (magas forgácsolási adatok), stabil műveleteknél használják

- A robusztus acélszár kialakítása jobb stabilitást és kisebb elhajlást biztosít. A továbbfejlesztett szerszámtestanyag jobban ellenáll a forgács dörzsölésének

CoroPlus® ;Tool Guide for CoroMill® MS20

- Az egyedi alkalmazási követelményekre szabott gyors és pontos szerszámajánlásokhoz használja a CoroPlus® Tool Guide online szerszámválasztót

- Válassza ki a megfelelő szerszámot és paramétereket az alkalmazáshoz a szerszám, a művelet, az anyag és a gép alapján

- Könnyen használható, könnyen választható

- Támogatja az összes CoroMill® MS20 alkalmazási területet

Regisztráljon. Maradjon naprakész.

Iratkozzon fel hírlevelünkre ma!