Forgácsolószerszám-anyagok

Bevezetés

A forgácsolószerszám anyagának és minőségének kiválasztása fontos tényező sikeres fémforgácsolási művelet tervezésekor.

A helyes választáshoz fontos az egyes forgácsolószerszám-anyagok és a teljesítményeik alapszintű ismerete. Figyelembe kell venni a megmunkálandó munkadarab anyagát, az alkatrész típusát és alakját, a megmunkálási feltételeket és az egyes műveletekben megkövetelt felületi minőséget.

Ez a fejezet az egyes forgácsolószerszám-anyagokat ismerteti, bemutatja az előnyeiket, és ajánlásokat ad a legjobb felhasználáshoz.

A forgácsolószerszám-anyagok különböző kombinációkban rendelkeznek keménységgel, szívóssággal és kopásállósággal, és adott tulajdonságokkal rendelkező minőségekbe sorolhatók. Általánosságban az adott alkalmazásban sikeres forgácsolószerszám-anyagnak a következő jellemzőkkel kell rendelkeznie:

- Kemény, hogy ellenálljon a hátkopásnak és az alakváltozásnak

- Szívós, hogy ellenálljon a tömbtörésnek

- Nem lép reakcióba a munkadarab anyagával

- Kémiailag stabil, hogy ellenálljon az oxidációnak és a diffúziónak

- Ellenáll a hirtelen hőváltozásoknak

Bevonatos porkohászati keményfém forgácsolószerszám-anyag

- Bevonat – CVD

- Bevonat – PVD

- Keményfém

Mi a bevonatos porkohászati keményfém forgácsolószerszám-anyag?

A bevonatos porkohászati keményfém jelenleg az összes forgácsolószerszám-lapka 80-90%-át jelenti. A forgácsolószerszám-anyagként elért sikerei a kopásállóság és a szívósság egyedi kombinációjának köszönhető, valamint annak, hogy bonyolult alakzatokat lehet létrehozni belőle.

A bevonatos porkohászati keményfém, bevonattal kombinálja a porkohászati keményfémet. Együtt olyan minőséget alkotnak, amelyet adott alkalmazásra szabott.

A bevonatos porkohászati keményfém minőségek jelentik az elsősorban ajánlott választást sok különféle szerszám és alkalmazás esetében.

Bevonat – CVD

Meghatározás és tulajdonságok

A CVD jelentése kémiai rétegelőállítás gőzfázisból. A CVD-bevonatot kémiai reakciókkal állítják elő 700–1050 °C hőmérsékleten.

A CVD-bevonatok nagy kopásállósággal rendelkeznek, és kiváló tapadnak a porkohászati keményfémhez.

Az első CVD-bevonatú porkohászati keményfém az egyréteges titán-karbid-bevonat (TiC) volt. Az alumínium-oxid-bevonatok (Al2O3) és a titán-nitrid-bevonatok (TiN) később jelentek meg. Újabban a modern titán-szén-nitrid bevonatokat (MT-Ti(C,N) vagy MT-TiCN, más néven MT-CVD-t) fejlesztették ki a minőségtulajdonságok javítására, mivel képesek egyben tartani a porkohászati keményfém interfészt.

A modern CVD-bevonatok az MT-Ti (C,N), az Al2O3 és a TiN kombinációját alkalmazzák. A bevonat tulajdonságait folyamatosan fejlesztik a tapadás, a szívósság és a kopás tekintetében mikrostrukturális optimalizálásokkal és utókezelésekkel. Lásd az Inveio™ technológiát.

MT-Ti (C,N) – Keménysége csiszolással szembeni kopásállóságot biztosít, ami csökkenti a hátkopást.

CVD-Al2O3 – Kémiailag semleges, kis hővezető képességgel, ami ellenállóvá teszi a kráteres kopással szemben. Hőgátként működik, így javítja a képlékeny alakváltozással szembeni ellenálló képességet.

CVD-TiN – Javítja a kopásállóságot, és kopásészleléshez használható.

Utókezelések – Jobb élszívósság megszakított forgácsolás esetén, és csökkenti a kenődési hajlamot.

Alkalmazási területek

A CVD-bevonatos minőségek az elsősorban ajánlott választást jelentik számos különféle alkalmazásban, ahol fontos a kopásállóság. Ilyen alkalmazások találhatók az acél általános esztergálási és kiesztergálási területein, ahol a CVD-bevonatok védelmet biztosítanak a kráteres kopással szemben; rozsdamentes acélok általános esztergálása és marási minőségek ISO P-, ISO M-, ISO K-anyagokhoz. Fúrás esetén a CVD-minőségek főként a kerületi lapkáknál használatosak.

Bevonat – PVD

Meghatározás és tulajdonságok

A fizikai gőzfázisú leválasztással (PVD) előállított bevonatok viszonylag alacsony hőmérsékleten (400–600 °C) készülnek. Az eljárás során az elpárologtatott fém reakcióba lép például a nitrogénnel, és keményebb nitridbevonatot alakít ki a forgácsolószerszám felületén.

A PVD-bevonatok a keménységüknek köszönhetően kopásállóságot biztosítanak a minőségek számára. A nyomófeszültségeik emellett élszívósságot és fésűs repedéssel szembeni ellenálló képességet biztosítanak. Lásd a Zertivo™ technológiát.

A PVD-bevonat fő összetevőiről az alábbiakban olvashat. A modern bevonatok ezen összetevők kombinációi sorba rendezett rétegekben és/vagy lamelláris bevonatokban. A lamelláris bevonatok sok vékony (nanométeres tartományban) réteggel rendelkeznek, ami még keményebbé teszi a bevonatot.

PVD-TiN – A titán-nitrid volt az első PVD-bevonat. Arany színű, és mindenhez megfelelő tulajdonságokkal rendelkezik.

PVD-Ti (C,N) – A titán-szén-nitrid keményebb, mint a TiN, és ellenálló képességet biztosít a hátkopással szemben is.

PVD-(Ti,Al)N – A titán-alumínium-nitrid nagy keménységgel és oxidációval szembeni ellenálló képességgel rendelkezik, ami javítja az általános kopásállóságot.

PVD-oxid – A kémiai semlegessége és a kráteres kopással szembeni fokozott ellenálló képessége miatt használatos.

Alkalmazási területek

A PVD-bevonatos minőségek szívós, de éles forgácsolóélekhez ajánlottak, valamint kenődő anyagokban végzett műveletekhez. Az ilyen alkalmazások széles körben elterjedtek, és magukban foglalják az összes tömör szármarót, valamint a beszúrási, menetkészítési és marási minőségek többségét. A PVD-bevonatos minőségeket széles körben használják simítási műveletekhez is, valamint a központi lapka minőségeként fúrásnál.

Keményfém

Meghatározás és tulajdonságok

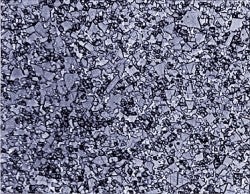

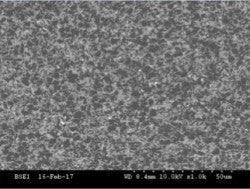

A porkohászati keményfém volfrám-karbid (WC) részecskékből és fémes kobaltban (Co) gazdag kötőanyagból áll. A fémforgácsolási alkalmazásokhoz előállított porkohászati keményfémek több mint 80%-ban kemény fázisú volfrám-karbidból állnak. További köbös szén-nitridek is fontos összetevők, különösen a gradiensszinterezett minőségeknél. A porkohászati keményfémet prés- vagy fröccsöntéses eljárással formázzák testté, amelyet ezután a teljes sűrűségre szintereznek.

A WC-szemcseméret az egyik legfontosabb paraméter egy minőség keménység/szívósságának arányának a beállításához; a finomabb szemcseméret nagyobb keménységet jelent egy kötőanyagfázis tartalom mellett.

A kobaltban gazdag kötőanyag mennyisége és összetétele szabályozza a minőség keménységét és képlékeny alakváltozással szembeni ellenálló képességét. Adott WC-szemcseméret esetén a nagyobb kötőanyag-mennyiség szívósabb minőséget eredményez, ami hajlamosabb a képlékeny alakváltozás miatti kopásra. A túl kis kötőanyag-tartalom törékeny anyagot eredményezhet.

A köbös szén-nitrideket γ-fázisnak is nevezik, ezt általában s melegszilárdság növelése és gradiensek kialakítása érdekében adják hozzá.

A gradienseket a képlékeny alakváltozással szembeni jobb ellenálló képesség és az élszívósság kombinálásához használják. Az élben koncentrált köbös szén-nitridek javítják a melegszilárdságot, ahol szükséges. A forgácsolóélen túl a volfrám-karbidban gazdag szerkezet megakadályozza a repedések kialakulását és a forgácsok ütőmunkája miatti töréseket.

Alkalmazási területek

Közepes vagy durva WC-szemcseméret

A közepes vagy durva WC-szemcseméret a magas fokú melegszilárdság és szívósság kiváló kombinációját biztosítják a porkohászati keményfémek számára. Ezeket a CVD- vagy PVD-bevonatokkal kombinálva használják minőségekben mindenféle alkalmazási területen.

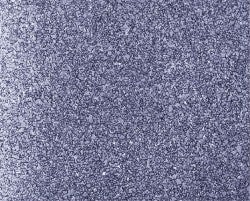

Finom vagy szubmikronos WC-szemcseméret

Finom vagy szubmikronos WC-szemcseméreteket használnak éles forgácsolóélekhez PVD-bevonattal az éles él szilárdságának további növelése érdekében. Egy másik előnyük a periodikus hő- és mechanikai terheléssel szembeni kiváló ellenálló képesség. Jellemző alkalmazások: tömör keményfém fúrók, tömör keményfém szármarók, leszúró- és beszúrólapkák, marás és simítási minőségek.

Porkohászati keményfém gradienssel

A gradiensek előnyös kettős tulajdonságát sikeresen alkalmazzák CVD-bevonatokkal kombinálva sok, acélokban és rozsdamentes acélokban végzett esztergáláshoz, illetve leszúráshoz és beszúráshoz elsősorban ajánlott minőség esetében.

Bevonat nélküli porkohászati keményfém forgácsolószerszám-anyag

Mi a bevonat nélküli porkohászati keményfém forgácsolószerszám-anyag?

A bevonat nélküli porkohászati keményfém minőségek a teljes forgácsolószerszám-választék nagyon kis részét teszik ki. Ezek a minőségek tisztán WC/Co összetételűek, vagy nagy mennyiségű köbös szén-nitridet tartalmaznak.

Alkalmazási területek

Ezen forgácsolószerszám-anyag jellemző felhasználási területe a HRSA-anyagok (hőálló szuperötvözetek) és a titánötvözetek megmunkálása, illetve az edzett anyagok esztergálása kis sebességgel.

A bevonat nélküli porkohászati keményfém minőségek gyorsan, de szabályozottan kopnak, és önélezők.

A feladatához megfelelő szerszámot keresi?

Itt megtalálhatja forgácsoló szerszámait chevron_right

Tanácsra van szüksége?

Kérdezzen tőlünk egy kérdést chevron_right

Többet szeretne megtudni a fémforgácsolás technológiájáról?

Regisztráljon ingyenes e-learning programunkra, amely során mindent megtanulhat a forgácsolás technológia alapjairól chevron_right

Fémkerámia forgácsolószerszám-anyag

Mi a fémkerámia forgácsolószerszám-anyag?

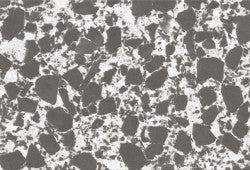

A fémkerámia egy porkohászati keményfém titánalapú kemény szemcsékkel. A fémkerámia elnevezés a fém és a kerámia szavak kombinációja. Eredetileg a fémkerámia TiC és nikkel összetételű volt. A modern fémkerámiák nikkelmentesek, és tervezett titán-szén-nitrid-magrészecskékből Ti(C,N) álló szerkezettel, egy második kemény fázissal (Ti,Nb,W)(C,N) és volfrámban gazdag kobalt kötőanyaggal rendelkeznek.

A Ti(C,N) kopásállóságot ad a minőségnek, a második kemény fázis növeli a képlékeny alakváltozással szembeni ellenálló képességet, a kobalt mennyisége pedig a szívósságot szabályozza.

A porkohászati keményfémhez képest a fémkerámia jobb kopásállósággal és kisebb kenődési hajlammal rendelkezik. Másfelől viszont kisebb nyomószilárdsággal rendelkezik és kevésbé ellenálló a hirtelen hőhatásokkal szemben. A fémkerámiák rendelkezhetnek PVD-bevonattal is a jobb kopásállóság érdekében.

Alkalmazási területek

A fémkerámia minőségeket kenődő alkalmazásokban használják, ahol az élrátétképződés problémát jelent. Az önélező kopásmintái még hosszú fogásban töltött periódusok után is alacsony szinten tartják a forgácsolóerőket. A simítási műveletek során ez hosszú éltartamot biztosít, szigorú tűrések alkalmazását teszi lehetővé, és fényes felületeket eredményez.

Tipikus alkalmazás a rozsdamentes acélokban, gömbgrafitos öntöttvasakban, kis széntartalmú acélokban és ferrites acélokban végzett simítás. A fémkerámiák problémamegoldóként is alkalmazhatók minden vas alapú fémben.

Tippek:

- Használjon kis előtolást és fogásmélységet

- Váltson lapkaélt, amikor a hátkopás eléri a 0,3 mm-t

- Hűtőközeg nélküli megmunkálással kerülje el a hőhatások miatti repedéseket és töréseket

Kerámia forgácsolószerszám-anyag

Mi a kerámia forgácsolószerszám-anyag?

Minden kerámia forgácsolószerszám kiváló kopásállósággal rendelkezik, és nagy forgácsolási sebességeket tesz lehetővé.

Különböző kerámiaminőségek állnak rendelkezésre számos különféle alkalmazáshoz.

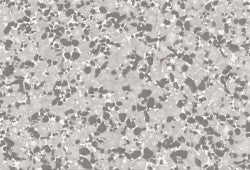

Az oxidkerámiák alumínium-oxid alapúak (Al2O3), hozzáadott cirkóniummal (ZrO2) a repedések kialakulásának megakadályozásához. Így olyan anyag állítható elő, amely kémiailag nagyon stabil, de nem áll ellen a hősokknak.

(1) A vegyes kerámiák részecskeerősítésűek a hozzáadott köbös karbidoknak vagy szén-nitrideknek köszönhetően (TiC, Ti(C,N)). Ez javítja a szívósságot és a hővezetési képességeket.

(2) A tűkristályos erősítésű kerámiák esetében a szilícium-szén-tűkristályoknak (SiCw) köszönhetően drámaian növekszik a szívósság, és lehetővé válik a hűtőközeg használata. A tűkristályos erősítésű kerámiák ideálisak Ni-alapú ötvözetekhez.

(3) A szilícium-nitrid kerámiák (Si3N4) szintén egy másik kerámiacsoport. Megnyúlt kristályaik révén önerősítő anyag jön létre, melynek nagy a szívóssága. A szilícium-nitrid-minőségek jól használhatók szürkeöntvényhez, de a kémiai stabilitás hiánya miatt csak korlátozottan alkalmazhatók más alapanyagok megmunkálásához.

A Sialon-minőségek (SiAlON) kombinálják az önerősített szilícium-nitrid-hálót a jobb kémiai stabilitással. A Sialon-minőségek ideálisak hőálló szuperötvözetek (HRSA) megmunkálásához.

(1) Vegyes kerámiák

(2) Tűkristályos erősítésű kerámiák

(3) Szilícium-nitrid-kerámiák

Alkalmazási területek

A kerámiaminőségek alkalmazások és anyagok széles körében alkalmazhatók, leggyakrabban nagy sebességű esztergálási műveletekben, de beszúrási és marási műveletekben is. Az egyes kerámiaminőség speciális tulajdonságai lehetővé teszik a kiemelkedően nagy termelékenységet, megfelelő alkalmazás esetén. A siker érdekében fontos ismerni, hogy mikor és hogyan kell kerámiaminőségeket használni.

A kerámiák esetében általános korlátozó tényező a hősokkal szembeni kis mértékű ellenálló képesség és a ridegség.

Polikristályos köbös bór-nitrid forgácsolószerszám-anyag

Mi a polikristályos köbös bór-nitrid forgácsolószerszám-anyag?

A polikristályos köbös bór-nitrid (CBN) kiváló melegszilárdsággal rendelkező forgácsolószerszám-anyag, amely használható nagyon nagy forgácsolási sebességgel is. Emellett jó szívóssággal és hősokkal szembeni ellenálló képességgel rendelkezik.

A modern CBN-minőségek kerámiakompozitok, amelyek CBN-tartalma 40–65%. A kerámia kötőanyag kopásállóságot ad a CBN-nek, amely egyébként hajlamos a vegyi kopásra. A minőségek egy másik csoportja a nagy CBN-tartalmú minőségek, amelyek 85% és majdnem 100% közötti CBN-tartalommal rendelkeznek. Ezekben a minőségekben a szívósság javítása érdekében a kötőanyag lehet fémes.

A CBN keményforrasztással kerül egy porkohászati keményfém hordozóra egy lapka kialakításához. A Safe-Lok™ technológia tovább erősíti a CBN-forgácsolócsúcsok kötéseit negatív lapkákon.

Alkalmazási területek

A CBN-minőségeket nagy mértékben használják az edzett acélok simítóesztergálásához, 45 HRc feletti keménység esetén. 55 HRc felett a CBN az egyetlen forgácsolószerszám-anyag, amely helyettesítheti a hagyományosan használt köszörülési módszereket. A lágyabb acélok (45 HRc alatt) nagyobb mennyiségű ferritet tartalmaznak, ami negatív hatást gyakorol a CBN kopásállóságára.

A CBN emellett alkalmazható szürkeöntvények nagy sebességű nagyolásához esztergálási és marási műveletekben is.

Polikristályos gyémánt forgácsolószerszám-anyag

Mi a polikristályos gyémánt forgácsolószerszám-anyag?

A PCD szinterezett gyémántrészecskék és fémes kötőanyag kompozitja. A gyémánt a legkeményebb, és ezért a legkopásállóbb anyag. Forgácsolószerszám-anyagként jó kopásállósággal rendelkezik, de magas hőmérsékleten nem jó a kémiai stabilitása, és könnyen oldódik a vasban.

Alkalmazási területek

A PCD-szerszámok alkalmazása nemvas anyagokra korlátozódik, például nagy szilícium-tartalmú alumínium, fémmátrix kompozitok (MMC) és szénszálas erősítésű műanyagok (CFRP). Elárasztásos hűtőfolyadék-ellátással a PCD használható titánban tükörsimítási műveletekhez.

A Sandvik Coromant minőségei

A Sandvik Coromant lapka- és minőségválasztékára vonatkozó információk itt találhatók.

Ezen információkkal a forgácsolóanyag vagy az alkalmazási terület alapján kiválaszthatja a kívánt lapkát vagy minőséget.

A feladatához megfelelő szerszámot keresi?

Itt megtalálhatja forgácsoló szerszámait chevron_right

Tanácsra van szüksége?

Kérdezzen tőlünk egy kérdést chevron_right

Többet szeretne megtudni a fémforgácsolás technológiájáról?

Regisztráljon ingyenes e-learning programunkra, amely során mindent megtanulhat a forgácsolás technológia alapjairól chevron_right

Anyagok

Megmunkáláskor az egyes munkadarabokhoz legmegfelelőbb forgácsolószerszám-anyag (minőség)... chevron_right

Kopás a forgácsolóéleken

Az egyes anyagok előnyeinek és korlátainak megértéséhez, fontos, hogy ismerjük a... chevron_right

Munkadarabanyagok

A munkadarabanyag csoportosítása A fémforgácsolási ipar rendkívül sokféle alkatrészt... chevron_right

Egzotikus anyagok esztergálása

A hőálló szuperötvözetek és a titánötvözetek megmunkálása nagy igényű. Nem hasonlítanak... chevron_right