Megoldások az olaj- és gázipari API-tömítőgyűrűhornyok költséghatékony és kiváló minőségű megmunkálásához

Az olaj- és gázipari alkatrészeken kritikusnak számítanak a tömítőgyűrű-hornyok, amelyek szűk tűréseket és kiváló felületminőséget követelnek meg. A nagy értékű alkatrészek és a bonyolultság miatt a folyamatbiztonság nagyon lényeges. További kihívás a nehezen megmunkálható anyagok, például az Inconel 718 és a bevonatos Inconel 625 használata.

Szerszámozási megoldások olaj- és gázipari megmunkáláshoz – API-tömítőgyűrűk horonyalakzataihoz

Megmunkálási kihívások

A tömítőgyűrű-hornyok megmunkálására használt hagyományos módszerek folyamatbiztonsága nem megfelelő, és ezek lassítják a gyártást. A jelenlegi hagyományos merülőmaró és radiális esztergaszerszámoknak több műveletben is kell nagyolást és simítást végezniük, amelyeket nagy forgácsolóerők és korlátozott éltartamok jellemeznek. Biztonságosan végezve ezek a folyamatok lassúak, költségesek és a horonyátmérő méretét tekintve rugalmatlanok.

SpiroGrooving™

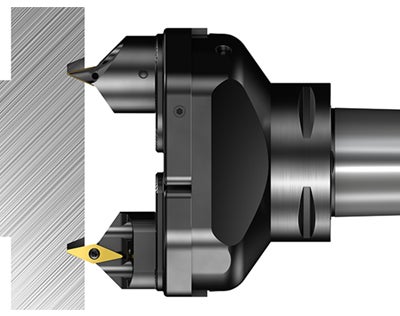

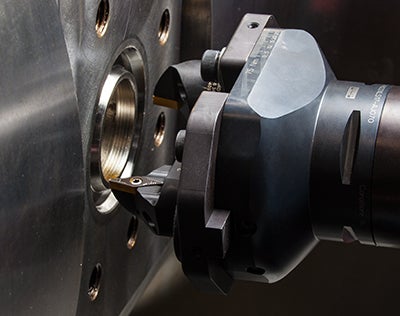

A SpiroGrooving egy új úttörő innováció – egyszerű, ám kifinomult megmunkálási folyamat tömítőgyűrű-hornyok készítéséhez. A CoroBore XL rendszerrel használható eljárás spirográf szerszámutat használ szűk tűrésű tömítőgyűrű-hornyok létrehozására biztonságos és termelékeny módon.

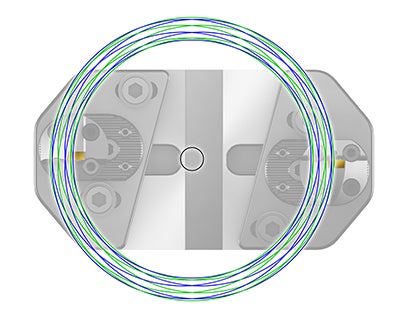

A szerszámút kúpos és körkörös süllyesztőmarásból áll, ahol a fogásvétel minden fordulatnál egy adott menetemelkedés szerint történik. Egy NC-programgenerátor kiszámítja a SpiroGrooving szerszámutat néhány olyan bemeneti paraméter alapján, mint a horonyátmérő, a folyamat menetemelkedése és a kiválasztott maximális forgácsvastagság. A szerszám-előbeállítás néhány egyszerű lépésből áll.

Ez a megoldás ideális tömítőgyűrű-hornyok létrehozására acél és rozsdamentes acél bevonat előtti megmunkálásához. A CoroBore XL egyedi belső hűtése korszerű anyagok megmunkálását teszi lehetővé. A nagyolás és a simítás ugyanabban a lépésben végezhető el, amely jelentősen csökkenti a megmunkálási időt és javítja a termelékenységet.

Fő előnyök

A SpiroGrooving™ teljesíti az összes döntő célkitűzést a tömítőgyűrű-hornyok megmunkálása terén a legmegbízhatóbb és leghatékonyabb módon:

- Jelentősen csökkentett forgácsolási idő a magasabb forgácsolási adatoknak köszönhetően.

- Igen magas szintű folyamatbiztonság

- Széles körű alkalmazhatóság és minimálisra csökkentett szerszámkészlet

- Gyors és könnyű programozás az egyedi NC-programgenerátorral rendelkező szerszámmal és orsóval.

Spirográf

A SpiroGrooving cirkuláris spirográf szerszámmozgást alkalmaz egy kúpban. Ez csökkenti a forgácsvastagságot, lágy forgácsolást és nagyobb előtolást tesz lehetővé. A lapka forgácsolóélének részei megszakított forgácsolási viselkedést mutatnak, így megszüntetik a szerszámhoz és az orsóhoz tapadó hosszú forgácsokat.

Szerszámozási alkatrészek

A szerszámozás a legkorszerűbb, kipróbált szabványos alapokon nyugszik, ahol a modularitás széles körű alkalmazhatóságot biztosít a horonyműveletek területén. Ahol a hagyományos módszerek mellett új szerszámkészletre van szükség minden horonytípushoz és -mérethez, ott egyetlen SpiroGrooving szerszám képes egy egész átmérőtartománnyal megbirkózni, rugalmasságot biztosítva a termelésben és minimalizálva a szerszámkészletet.

A SpiroGrooving eljáráshoz használt, viszonylag egyszerű szerszám egy okos, kétélű szerszám két V-stílusú lapkával, amelyek a komoly hírnévnek örvendő CoroBore® XL kiesztergálórendszeren alapulnak. Ez a Coromant Capto® moduláris szerszámválasztékával együtt egy kifejezetten a tömítőgyűrű-hornyok megmunkálásához készült megoldást biztosít.

SpiroGrooving a CoroBore™ XL-lel

| Alkatrészjellemzők | BX-154 hornyok egy acél szelepházban Átmérő: 101 mm (3,99 col) Horonyszélesség: 15,4 mm (0,606 col) mélység: 7,5 mm (0,297 col) | |||||

| vc | n | Nagyolás vf | Simítás vf | ap | Teljes idő | |

| Versenytárs megoldása tömítűgyűrű-horonyhoz | 187 m/perc (614 láb/perc) | 500 ford/perc | 100 mm/perc (4 col/perc) | 50 mm/perc (2 col/perc) | 1 mm/ciklus (0,04 col) | 2 perc |

| vc | n | Nagyolás vf | Simítás vf | Menetemelkedés | Teljes idő | |

| SpiroGrooving™ CoroBore XL-lel | 300 m/perc (984 láb/perc) | 922 ford/perc | 392 mm/perc (15 col/perc) | 50 mm/perc (2 col/perc) | 2 mm/ford | 50 mp |

A hagyományos radiális, többélű, nagyoláshoz és simításhoz kialakított esztergálási választékkal a teljes megmunkálási idő két perc volt. Nem lehetett átmérővel kapcsolatos rugalmasságról beszélni, a beállítás pedig egy viszonylag hosszadalmas eljárás volt.

A SpiroGrooving™ bevezetése után a megmunkálási idő 50 másodpercre csökkent. A szerszám könnyedén használható és átállítható több más horonymarási alkalmazáshoz is. Az alkatrész az új módszerrel kevesebb mint fele annyi időt alatt kész lett.

58%

RÖVIDEBB

MEGMUNKÁLÁS

IDŐ

Bemutatófilm – API-tömítőgyűrűhornyok megmunkálása

Csőakasztó

A termelőcső-akasztót az olaj- és gázkitermelő kutak szerelésekor használják. A legfelső... chevron_right

CoroTap 300

A spirálhornyú menetfúró a legjobb opció zsákfuratokhoz. A horony kivezeti a forgácsot... chevron_right

CoroReamer 435

A CoroReamer 435 több alkalmazáshoz használható, sokoldalú és nagy teljesítményű... chevron_right

Csévetest

A béléscsőfej a mélytengeri olaj- és gázkitermelő fa része. Az alkatrész a kitermelő... chevron_right