Mandrinado en desbaste

El mandrinado en desbaste se centra principalmente en eliminar material y preparar el agujero para el acabado. El mecanizado en desbaste se realiza para abrir un agujero existente, creado con métodos como el pre-mecanizado, la fundición y la forja. Las herramientas de mandrinado en desbaste pueden configurarse para realizar mandrinado productivo, multidiametral y de un solo filo.

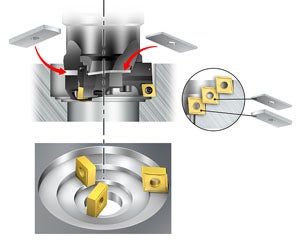

Mandrinado productivo

El mandrinado productivo es el reglaje básico para la mayoría de las aplicaciones de mandrinado y la mejor elección para garantizar la máxima productividad.

Implica dos o tres filos de corte y se emplea en operaciones de desbaste de agujeros, con una tolerancia IT9 o superior, donde el régimen de arranque de viruta es la principal prioridad. La velocidad de avance se calcula a través de la multiplicación del avance de cada plaquita por el número de plaquitas (fn = fz × z).

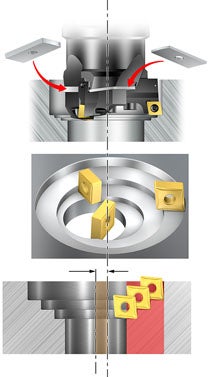

Mandrinado escalonado

Una herramienta de mandrinado escalonado tiene las plaquitas regladas a diferentes diámetros y alturas axiales. Este método se emplea cuando se requiere una gran profundidad de corte radial o para mejorar el control de la viruta en materiales de viruta larga dado que las virutas pueden dividirse en trozos más pequeños y pueden gestionarse fácilmente. El mandrinado escalonado permite reducir el número de herramientas y cambios de herramienta.

La velocidad de avance y el acabado superficial producido son como si se usara una única plaquita (fn=fz). Las tolerancias de agujero producidas son IT9 o superiores.

Mandrinado de un solo filo

El mandrinado de un solo filo se realiza con un único filo. Puede resultar muy beneficioso en materiales con un control de virutas exigente (p. ej. materiales de viruta larga) o cuando la potencia de la máquina-herramienta sea limitada (fn = fz).

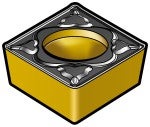

Elección de plaquitas para mandrinado en desbaste

Seleccione cuidadosamente el tipo de plaquita, el ángulo de posición (inclinación), la geometría y la calidad para conseguir un buen control de la viruta y rendimiento de mecanizado.

Tipo de plaquita positiva o negativa

Plaquitas negativas: elija plaquitas negativas en condiciones estables para una mayor rentabilidad de las plaquitas y en condiciones tenaces que requieren plaquitas resistentes y una seguridad del proceso mejorada.

Plaquitas positivas: es preferible utilizar plaquitas de forma básica positiva para mandrinar en desbaste, ya que presentan menores fuerzas que las plaquitas negativas. Un ángulo y un radio de punta pequeños contribuyen asimismo a contener las fuerzas de corte.

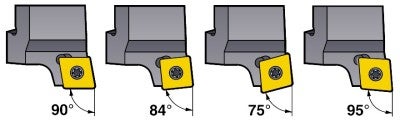

Ángulo de posición/inclinación para mandrinado en desbaste

El ángulo de posición (ángulo de inclinación) de las herramientas de mandrinar afecta a la dirección y a la magnitud de las fuerzas axiales y radiales. Un ángulo de posición grande (ángulo de inclinación pequeño) produce una fuerza axial grande, mientras que un ángulo de posición pequeño (ángulo de inclinación grande) resulta en una fuerza radial grande.

Ángulo de posición de 90° (ángulo de inclinación de 0°)

Primera elección para operaciones generales, mandrinado escalonado y escuadrado.

Ángulo de posición de 84°/75° (ángulo de inclinación de 6°/25°)

Para cortes interrumpidos, inclusiones de arena, mandrinado de paquetes, etc. Solo agujeros pasantes.

Ángulo de posición de 95° (ángulo de inclinación de -5°)

Para un avance elevado o un acabado superficial optimizado con plaquitas Wiper en condiciones estables.

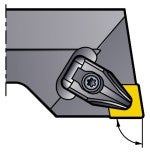

Plaquitas positivas

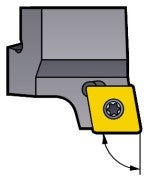

Plaquitas negativas

Geometría y calidad de la plaquita de mandrinado

El material de la pieza, el tipo de operación y las condiciones de mecanizado definen la geometría y la calidad de la plaquita que debe utilizar. Para mandrinado, se usan plaquitas de torneado. Averigüe más sobre cómo elegir la plaquita de torneado correcta.

Recomendaciones

- Elija una geometría de desbaste para profundidades de corte grandes

- Elija una geometría media para profundidades de corte más pequeñas o para mejorar la rotura de la viruta

- Un radio de punta de la plaquita grande (RE) mejorará la seguridad del proceso y permitirá aplicar un mayor avance, pero podría generar vibraciones. El radio de punta de inicio recomendado es 0.08 mm (0.031 pulg.)

Consideraciones de la máquina para mandrinado en desbaste

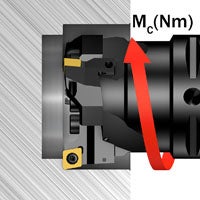

Al realizar operaciones de desbaste, asegúrese de que la máquina cuenta con la potencia y el par necesarios para la aplicación de mandrinado específica. Los principales parámetros que afectan a la operación son el avance, el número de plaquitas, el diámetro del agujero y la profundidad de corte.

Mandrinado de agujeros de gran diámetro

Los agujeros de gran diámetro requieren un par superior al de los agujeros de diámetro pequeño. Las herramientas de mandrinado en desbaste de gran diámetro tienen plaquitas más grandes y pueden, por tanto, asumir profundidades de corte más grandes que las herramientas de diámetro reducido. Asegúrese de que la máquina cuenta con la potencia y el par necesarios.

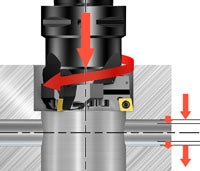

Mandrinado de agujeros ciegos

Al mecanizar un agujero ciego, es muy importante garantizar una evacuación de la viruta segura y eficiente.

- Es esencial aplicar los datos de corte correctos para alcanzar una buena formación de la viruta

- Asegúrese de que las virutas no provocan atascos o desgastan la herramienta

- La presión y el caudal del refrigerante deben bastar para evacuar las virutas

- Las máquinas verticales son más críticas que las máquinas horizontales para una evacuación de la viruta eficiente

Mandrinado de cortes intermitentes

El mecanizado de cortes intermitentes, como en el caso de los agujeros cruzados, es muy exigente en lo referente a las condiciones de corte de las plaquitas.

- Elija una calidad más tenaz

- Elija una plaquita robusta cuadrada de forma básica negativa para una seguridad del proceso optimizada, válida para condiciones estables

- Reduzca los datos de corte si se producen interrupciones severas

Mandrinado de inclusiones de arena: pieza de fundición

Las inclusiones de arena en piezas de fundición aumentan el desgaste de las plaquitas.

- Elija una calidad más tenaz

- Reduzca los datos de corte

- Elija una plaquita robusta cuadrada de forma básica negativa para una seguridad del proceso optimizada y un desgaste minimizado

Mandrinado de agujeros de oxicorte

Este tipo de agujeros pueden presentar áreas endurecidas que provocarán un mayor desgaste de las plaquitas.

- Elija una calidad más tenaz

- Reduzca los datos de corte

- Elija una plaquita robusta cuadrada de forma básica negativa para una seguridad del proceso optimizada y un desgaste minimizado

Mandrinado con gran profundidad de corte

Si se requiere una profundidad de corte muy grande, el mandrinado bidiametral podría ser una buena alternativa. Asegúrese de que la máquina cuenta con la potencia y el par necesarios.

Mandrinado de agujeros descentrados

Si los ejes del agujero premecanizado y la herramienta de mandrinar no coinciden, la profundidad de corte podría ser realmente grande en un lado del agujero. Esto puede ocurrir en piezas de fundición.

Una buena solución para estas aplicaciones es el mandrinado escalonado, que admite esa gran profundidad de corte necesaria. Las fuerzas de corte asimétricas pueden provocar la flexión de la herramienta y descentrarla levemente u ocasionar vibraciones residuales, en especial al utilizar montajes de herramienta de voladizo largo.

Lista de comprobación para mandrinado en desbaste

- Elija entre mandrinado productivo (filo triple o gemelo), mandrinado escalonado o mandrinado de un solo filo

- Seleccione el tamaño de acoplamiento más grande posible

- Seleccione el ángulo de posición apropiado

- Garantice un control de la viruta adecuado. Si la viruta es corta/dura puede provocar vibración y si es larga puede deteriorar el acabado superficial, provocando la rotura de la plaquita

- El mecanizado horizontal y el líquido de corte mejoran la evacuación de la viruta en agujeros ciegos

- Seleccione la geometría y la calidad de la plaquita:

- Elija el voladizo más corto posible, use barras de mandrinar antivibratorias para voladizos superiores a cuatro veces el tamaño del acoplamiento

- Seleccione los datos de corte correctos y considere el voladizo.

Nota: no utilice nunca los valores máximos recomendados de avance y profundidad de corte a la vez. La velocidad de inicio máxima recomendada es de 200 m/min (656 pies/min) para garantizar una buena evacuación de la viruta - Un radio de punta de la plaquita grande (RE) mejorará la seguridad del proceso y permitirá aplicar un mayor avance, pero podría generar vibraciones. El radio de punta de inicio recomendado es 0.8 mm (0.031 pulg.)

- Use plaquitas positivas porque generan una fuerza de corte más baja que las plaquitas negativas

- Elija plaquitas negativas en condiciones estables para una mayor rentabilidad de las plaquitas y en condiciones tenaces que requieren plaquitas resistentes y una seguridad del proceso mejorada

- Un empañe insuficiente del filo puede aumentar la vibración debido a la fricción durante el corte

- Una sujeción rígida con contacto frontal al husillo mejora la estabilidad

- Un empañe demasiado grande del filo (gran profundidad de corte y/o avance) puede aumentar la vibración

- Asegúrese de que la máquina pueda proporcionar el par y la potencia necesarios para la aplicación de mandrinado específica

- Es posible usar plaquitas Wiper para mejorar el acabado superficial pero no se recomienda su uso en condiciones inestables o voladizos largos

- Asegúrese de lograr una sujeción adecuada de la herramienta de mandrinar y de la pieza

- Utilice refrigerante para mejorar la evacuación de la viruta, la vida útil de la herramienta y la geometría del agujero

- Para conseguir el mejor rendimiento de las herramientas de mandrinado multifilo, es recomendable mecanizar en el intervalo superior de las recomendaciones de profundidad de corte y avance, en especial al utilizar voladizos largos. Nota: No utilice nunca los valores máximos de avance y profundidad de corte a la vez

- El mandrinado productivo permite aplicar el máximo régimen de penetración. Si es necesario aplicar una profundidad de corte demasiado grande, el mandrinado escalonado puede ser una opción más productiva ya que permite minimizar el tiempo de ciclo y requiere menos cambios de herramienta

Consulte también la sección Cómo aplicar mandrinado para ver recomendaciones generales.

Consulte las siguientes instrucciones para obtener el par recomendado.

Mandrinado

El mandrinado es un proceso de mecanizado empleado para ampliar o mejorar la calidad... chevron_right

Álabe de turbina

El mecanizado de álabes alcanza nuevas cotas La fabricación competitiva de álabes... chevron_right

Álabe de turbina

El mecanizado de álabes alcanza nuevas cotas La fabricación competitiva de álabes... chevron_right

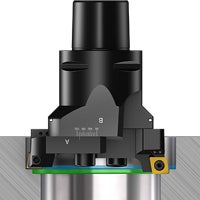

B685

B685: mandrinado de cilindros estable y productivo, desbaste a acabado Descripción... chevron_right