¿Cómo lo hicimos?

Sandvik crea la primera guitarra irrompible del mundo con tecnología de impresión 3D

Las estrellas de rock llevan décadas destrozando guitarras, y pocas con más entusiasmo que el virtuoso guitarrista sueco Yngwie Malmsteen. Sandvik decidió poner a prueba sus tecnologías más vanguardistas para crear la primera guitarra irrompible hecha totalmente de metal y recurrió a Malmsteen para dar rienda suelta a sus habilidades destructoras.

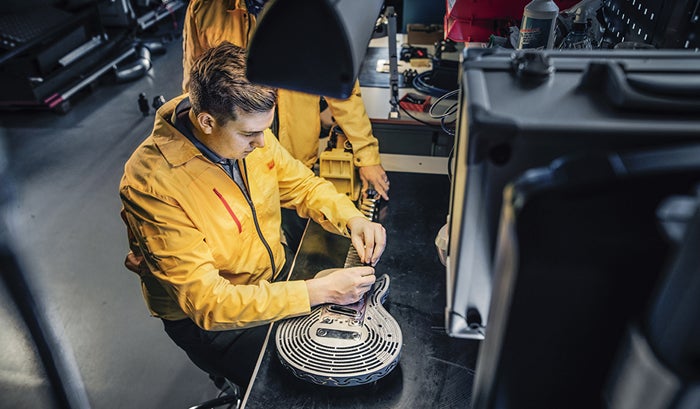

Sandvik reunió a expertos de múltiples departamentos de la empresa para demostrar cómo sus ingenieros podían usar técnicas de tecnología punta sostenibles para crear algo extremadamente preciso e increíblemente duradero.

«Materiales avanzados, mecanizado de precisión, fabricación aditiva, producción basada en datos; estos son los tipos de procesos necesarios para crear algo tan complejo y bello como una guitarra para un maestro de la música», dice Klas Forsström, presidente de Sandvik Machining Solutions. «Pero también queríamos demostrar que podíamos hacerla irrompible, a prueba de cualquier golpe de Yngwie. Este proyecto estaba hecho a la media de nuestras competencias y habilidades... y las suyas».

Colaboración desde el primer momento

Meses antes de su concierto en Florida, en Suecia, Sandvik reunió a especialistas en materiales, procesos de mecanizado y fabricación aditiva de toda la empresa para dar con las mejores soluciones para este desafío.

Dado que Sandvik nunca había creado una guitarra, la empresa colaboró con el famoso fabricante de guitarras británico, Drewman Guitars. «Innovamos de principio a fin», cuenta el diseñador de Drewman, Andy Holt. «Queríamos que los músicos dijeran: "nunca he visto una guitarra así"».

Holt explica que en un momento del proceso de desarrollo enviaba un nuevo archivo de diseño digital diario a los ingenieros de Sandvik. En estrecha colaboración con el fabricante de guitarras diseñaron lo que, al final, ambos coincidieron en describir como una obra maestra de la creatividad tecnológica.

La primera guitarra irrompible del mundo

Henrik Loikkanen, desarrollador de procesos de mecanizado en Sandvik Coromant, toca la guitarra desde su adolescencia, edad a la que idolatraba a Malmsteen. Pero nunca se le pasó por la cabeza hacerla pedazos («demasiado cara», dice Loikkanen). Así que, para comprender qué sucede cuando Malmsteen destroza un instrumento, Loikkanen recurrió a YouTube.

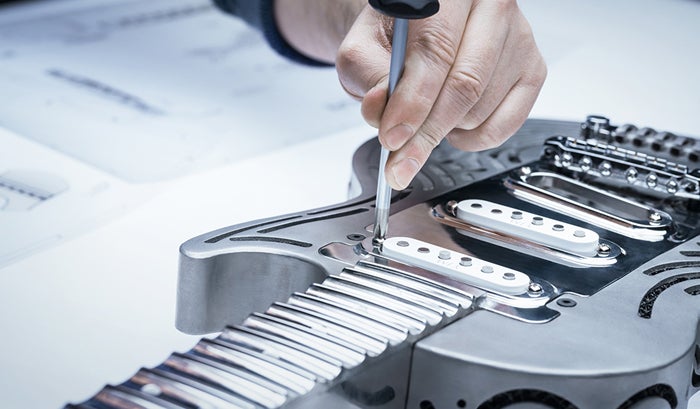

«Tuvimos que diseñar una guitarra que fuera irrompible de cualquiera de las maneras que pudiera romperse una guitarra» cuenta Loikkanen. «El mayor reto fue ese punto clave situado entre el mástil y el cuerpo que suele romperse en la guitarra». Por lo que los ingenieros de Sandvik Coromant decidieron eliminar esa junta. Tanto el mástil como el diapasón se ampliaron a modo de núcleo rectangular bien adentrado en el cuerpo de la guitarra.

Dado que el diapasón escalonado permite a Yngwie controlar mejor los acordes, los ingenieros tuvieron que eliminar entre traste y traste largos arcos continuos de material. Para hacer la guitarra lo más ligera posible, Sandvik Coromant ahuecó las superficies interiores del mástil y el diapasón.

«La altura de cada traste debía estar perfectamente alineada, de lo contrario oiríamos las cuerdas chocando contra algunos de los trastes», explica Loikkanen.

Datos en el filo

Los componentes largos y esbeltos como el mástil y el diapasón son especialmente sensibles a la distorsión en el proceso de mecanizado. El software avanzado permitió a Sandvik Coromant simular digitalmente el fresado antes de hacer el primer corte.

«La precisión era esencial», afirma Henrik Loikkanen. «Nuestro software está basado en años de experiencia. Ofrece el tipo de recomendaciones de herramientas y datos de corte necesarias para fresar el diapasón a un grosor de hasta un milímetro en determinadas partes».

El proceso automatizado también permitió fresar el diapasón en una única máquina. El proceso requirió 90 operaciones y se completó sin parar las máquinas para reglar nuevas herramientas y cortes.

«Metes una pieza en bruto y sale una pieza acabada», cuenta Loikkanen. «Es una forma más ingeniosa de eliminar material. Te permite reducir el tiempo de ciclo y producir piezas a menor coste».

Los ingenieros consiguieron hacer cada prototipo más ligero que el anterior hasta producir la guitarra final. Y, para terminar, las herramientas de mecanizado de precisión CoroMill® acabaron las suaves y brillantes superficies metálicas de la guitarra.

Loikkanen está convencido de que la colaboración con otros departamentos de Sandvik fue clave para producir esta guitarra irrompible. Tuvo la oportunidad de ayudar a Sandvik Additive Manufacturing a fresar los acabados del cuerpo de la guitarra y piezas pequeñas que se imprimieron en 3D usando titanio. Sandvik Coromant también colaboró con Sandvik Materials Technology para seleccionar el acero de la pieza e incorporar la estructura reticulada híper-dúplex situada en el mástil. Ese trabajo en equipo, cuenta, fue el objetivo real de fabricar esta guitarra.

«Sandvik Coromant es conocida por ayudar al cliente en sus tareas más complejas, no solo por suministrar herramientas de corte sino también por ayudar a desarrollar los mejores métodos para usar nuestras herramientas en su proceso», explica Loikkanen.