CoroCut® 2

Neues Konzept, größerer Nutzen

Kundenbeispiel

Längere Standzeit

Standzeit

Kosten pro Teil

| Bestandteil: | Oberer Schaft |

| Branche: | Automobil |

| Material: | P1.2.Z.HT (S45C) |

| Operation: | Abstechen |

| Maschine: | Ace |

Herausforderung: Zur Verbesserung der Standzeit und Reduzierung von Wendeplattenbruchproblemen.

Ergebnis: Mit CoroCut® 2 konnte der Kunde die Standzeit um 130% verlängern.

| Konkurrent | Sandvik Coromant | |

| Werkzeug | - | C2R-RS25-LE08B |

| Schneidplatte | - | C2I-E2N-0200-0002-CM 4425 |

| n, U/min | 2300 | 2600 |

| vc, m/min (ft/min) | 110 (361) | 120 (394) |

| fn, mm/U (Zoll/U) | 0.06 (0.0024) | 0.05 (0.0020) |

| ap, mm (Zoll) | 6 (0.236) | 6 (0.236) |

| Schnittzeit, Sek | 8 | 8 |

| Indizierungskriterien | Gefahr von Schneidplattenbruch | Vorgegebene Standzeit |

| Standzeit, Stück | 350 | 800 |

Kundenbeispiel

Längere Standzeit

Erhöhung der Standzeit

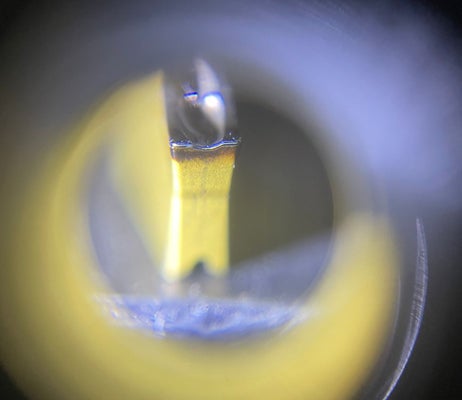

V-Profil

Schienenprofil

| Bestandteil: | Normal geöffnetes Ventil Einlassdichtungsboden |

| Branche: | Elektronik |

| Material: | Edelstahl 304, M1.0.Z.AQ, 200 HB |

| Operation: | Abtrennen |

| Kühlflüssigkeit: | 50 bar Öl außen |

| Maschine: | CNC-Langdrehautomat |

Herausforderung: Wendeplattenbewegung im V-Profil des Kunden infolge zu starker oder zu geringer Schnittgeschwindigkeit.

Ergebnis: Mit CoroCut® 2 Profil-Wendeschneidplatte erhöhte sich die Standzeit um 71% pro Schneidkante.

| Konkurrent | Sandvik Coromant | |

| Werkzeug | - | C2R-RS16-LE17DS |

| Schneidplatte | - | C2I-E2N-0200-0002-CM 1225 |

| n, U/min | 1800 | 1800 |

| fn, mm/U (Zoll/U) | 0.05 (0.002) | 0.05 (0.002) |

| ap, mm (Zoll) | 0.3 (0.012) | 0.3 (0.012) |

| Schnittzeit, Sek | 6 | 6 |

| Grund für Werkzeugwechsel | Vorgegebenes Verschleißkriterium | Vorgegebenes Verschleißkriterium |

| Standzeit, Stück | 700 | 1200 |

Kundenbeispiel

Längere Standzeit

Erhöhung der Standzeit

Wendeplattenverschleiß nach 85 Stück

| Bestandteil: | Molarenbecher |

| Branche: | Medizinisch |

| Material: | Kobalt-Chrom Mo-Legierung 310 HB |

| Operation: | Schruppen Drehen |

| Kühlflüssigkeit: | Emulsion, außen |

| Maschine: | Okuma LT2000 |

Herausforderung: Der Kunde wünschte sich eine optimierte RCMT-Leistung. Mitbewerber und Sandvik Coromant machten den Probevergleich.

Ergebnis: Mit der Implementierung von CoroCut® 2 haben wir eine beachtliche Verdoppelung der Leistung pro Schneidkante im Vergleich zu den Wettbewerbern erreicht.

| Konkurrent | Sandvik Coromant | |

| Werkzeug | - | RF123H051-12BM |

| Wendeschneidplatte | - | C2I-H2N-0500-RM 1225 |

| n, U/min | 700 | 700 |

| vc, m/min (ft/min) | 70 (230) | 70 (230) |

| fn, mm/U (Zoll/U) | 0.08–0.3 (0.003–0.012) | 0.08–0.3 (0.003–0.012) |

| ap, mm (Zoll) | 0.75 (0.030) | 0.75 (0.030) |

| Schnittzeit, Sek | 20 | 20 |

| Grund für Werkzeugwechsel | Gefahr von Wendeschneidplattenbruch | Gefahr von Wendeschneidplattenbruch |

| Standzeit, Stück | 30 | 60 |

Kundenbeispiel

Längere Standzeit

Produktivitätssteigerung

Kostensenkung

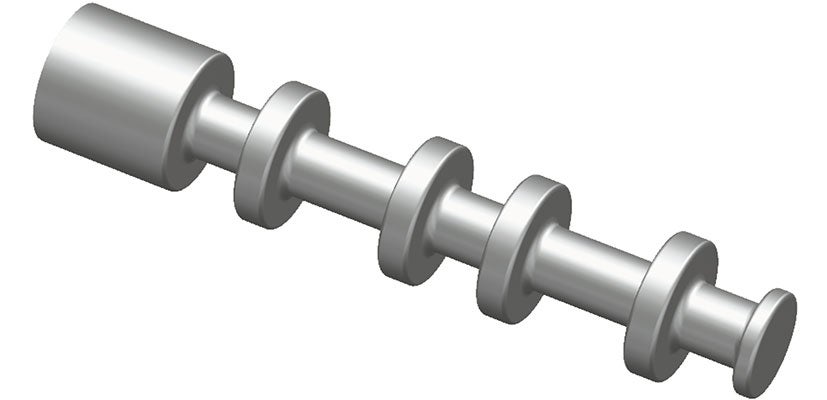

Medizinische Schraube

| Bestandteil: | Schraube |

| Branche: | Medizinisch |

| Material: | Rostfreier Stahl 40 HRC |

| Operation: | Abtrennen |

| Kühlflüssigkeit: | Kühlschmierstoffnebel |

| Maschine: | Langdreher (Citizen) |

Herausforderung: Zur Erhöhung der Standzeit und Spankontrolle, Reduzierung der Taktzeit und der Kosten pro Bauteil

Ergebnis: Reduzierte Taktzeiten und Stückkosten bei erhöhter Standzeit. Auch die Spankontrolle wurde verbessert.

| Konkurrent | Sandvik Coromant | |

| Werkzeug | - | C2R-QS12-RE11AD |

| Schneidplatte | - | C2I-E2N-0200-0004-GF 1225 |

| n, U/min | 995 | 1393 |

| vc, m/min (ft/min) | 25 (82) | 35 (115) |

| fn, mm/U (Zoll/U) | 0.03 (0.001) | 0.08 (0.003) |

| ap, mm (Zoll) | 4 (0.157) | 4 (0.157) |

| Schnittzeit, Sek | 2 | 1.08 |

| Standzeit, Stück | 700 | 1500 |

Kundenbeispiel

Längere Standzeit

Standzeit

| Bestandteil: | Anschlussstück |

| Branche: | Automobil |

| Material: | M1.0.Z.AQ (304 L) |

| Operation: | 2 mm Abstechen Bauteildurchmesser 11 mm |

| Maschine: | Citizen |

Herausforderung: Der Kunde wollte die Standzeit erhöhen, die Kosten pro Bauteil reduzieren, die Oberflächengüte verbessern und die Gratbildung verringern.

Ergebnis: Mit CoroCut® 2 konnte der Kunde alle Herausforderungen meistern und eine Steigerung der Standzeit um 140% erzielen.

| Konkurrent | Sandvik Coromant | |

| Schneidplatte | - | C2I-E2N-0200-0002-CM1225 |

| n, U/min | 2400 | 2400 |

| vc, m/min (ft/min) | 83 (272) | 83 (272) |

| fz, mm/z (in/z) | 0.03 (0.001) | 0.03 (0.001) |

| ap, mm (Zoll) | 5.5 (0.217) | 5.5 (0.217) |

| Schnittzeit, Sek. | 5 | 5 |

| Indexierungskriterien | Gratbildung | Kein Grat, nomineller Freiflächenverschleiß |

| Standzeit, Stück | 250 | 600 |

Kundenbeispiel

Verbesserte Spankontrolle

Produktivitätssteigerung

Kostensenkung

| Bestandteil: | Kolben für die Bohrung |

| Branche: | Öl- und Gasindustrie |

| Material: | P1.1.Z.HT |

| Operation: | Bearbeitung von 14 Nuten am Außendurchmesser |

| Maschine: | Mazak Quick Turn Nexus 250 |

Herausforderung: Schlechte Spankontrolle führt zu Maschinenverzögerungen und verlangsamt die Produktivität.

Ergebnis: CoroCut® 2 und QS™ system mit Ober- und Unterkühlung sorgen für eine verbesserte Spankontrolle. Der Kunde kann höhere Schnittdaten verwenden und dadurch die Gesamtkosten pro Bauteil reduzieren.

| Konkurrent | Sandvik Coromant | |

| Werkzeug | - | C2R-QSA16-RH25-CB |

| Schneidplatte | - | C2I-H2N-0400-0004-TF 4425 |

| vc, m/min (ft/min) | 152 (500) | 244 (800) |

| fn, mm/U (Zoll/U) | 0.10 (0.004) | 0.15 (0.006) |

| ap, mm (Zoll) | 3.8 (0.150) | 3.8 (0.150) |

| Kühlmittel: | Äußere Kühlschmierstoffzufuhr | Werkzeugdurchgang, oberhalb und unterhalb |

| Standzeit, Stück | 20 | 38 |

Leistung

Sorte GC1225

Erhöhung der Standzeit

GC1125

GC1225

| Bauteil/Segment: | Automobilbauteil |

| Material: | Bearbeitete Ausführung, P2.1.Z.AN, 180 HB |

| Operation: | Außeneinstechen, Schlichten, Emulsion |

Ergebnis: Die Sorte GC1225 erzielte eine um 36% höhere Standzeit im Vergleich zur bisherigen Sorte GC1125.

| GC1125 | GC1225 | |

| Einfügen | N123H2-0400-0004-GF 1125 | C2I-H2N-0400-0004-GF 1225 |

| vc, m/min (ft/min) | 260 (853) | 260 (853) |

| fn, mm/U (Zoll/U) | 0.15 (0.006) | 0.15 (0.006) |

| Standzeit, Stück | 178 | 243 |

Leistung

Werkzeughalter mit Präzisionskühlung

Produktivität

| Bauteil/Segment: | Nockenwelle |

| Material: | 4340 AISI P2.2.Z.AN |

| Operation: | Auskammern (Wellenform-Methode) |

| Maschine: | Okuma LT3000 |

Ergebnis: Die neuen Werkzeughalter liefern höhere Schnittdaten und verfügen über eine wesentlich längere Standzeit.

| Schnappschloss | Schraubspann-System | |

| Werkzeug | RF123J00C16E | C2R-QSA16-RJ25CB |

| Einfügen | N123J2-0600-RM | N123J2-0600-RM |

| n U/min | 1300 | 1300 |

| vc, m/min (ft/min) | Variable | Variable |

| fz mm/U (Zoll/U) | 0.45 (0.018) | 0.55 (0.022) |

| ap mm (Zoll) | 1.2 (0.047) | 1.2 (0.047) |

| Standzeit, Stück | 20 | 20 |

| Ergebnis: | Werkzeughalter muss alle 6-8 Wochen gewechselt werden | Neuer Werkzeughalter hält mindestens 6 Monate |

Anmelden und auf dem Laufenden bleiben.

Registrieren Sie sich noch heute für unseren Newsletter