Kleine und große Strategien zur Kostensenkung

Optimierte Werkzeuge können sich am Ende auszahlen

Beginnen wir natürlich mit den Werkzeugen.Es ist nicht verwunderlich, dass ein Unternehmen für Zerspanungswerkzeuge großen Wert auf den Einsatz von Hochleistungswerkzeugen legt.Nennen Sie es Eigenwerbung, aber ein Werkzeug, das einen großen Unterschied für ihre Produktion gemacht hat, ist der CoroMill® Plura Heavy Duty (HD) Schaftfräser.„Es ist wirklich so gut wie versprochen, die größere Schnitttiefe in Kombination mit der erhöhten Schnittgeschwindigkeit und dem Vorschub haben die Produktivität extrem gesteigert", sagt Per Arvidsson, Fertigungsingenieur." „Durch die Umstellung haben wir nicht nur die doppelte Produktionsrate, sondern auch eine höhere Prozessstabilität, eine unglaubliche Zeitersparnis und einen höheren Ausstoß erreicht."

Dies ist ein typischer Fall, in dem eine Erstinvestition langfristig erhebliche Vorteile bringt.Die optimierten CoroMill® Plura Schaftfräser sind teurer als universelle Werkzeuge, aber, wenn Sie, wie in diesem Fall, mit großen Chargen arbeiten oder eine bestimmte Bearbeitung durchführen, lohnt es sich auf jeden Fall, das optimierte Werkzeug zu verwenden.

Nachhaltige Einsparungen: Ihr Schrott könnte auch einen Wert haben

Ein weiteres kostensparendes Beispiel zum Thema Schaftfräser ist die Wiederaufbereitung.Durch Wiederverwendung abgenutzter Schaftfräser lässt sich viel Geld einsparen — das Verfahren liefert bis zu drei Mal Werkzeuge mit exaktem Durchmesser.Mit dem Potenzial, jedes Jahr Millionen von Werkzeugen aufzuarbeiten, sind die Auswirkungen auf die Nachhaltigkeit immens.

Wenn wir über Nachhaltigkeit sprechen, kommen wir automatisch auf ein anderes Thema zu sprechen: Energieverbrauch. Das Werk in Gimo untersucht seine Energieproduktivität auf strukturierte Weise, indem es Sensoren an Werkzeugen anbringt, um den Energieverbrauch zu messen. „Neben der Messung können Sie auch die Leistungsbilanz verfolgen und überprüfen, schneller arbeiten, wenn nicht zerspant wird, und die Energie effizienter nutzen", sagt Carl-Olof Wiebensjö, Technischer Produktionsleiter.Es versteht sich von selbst, dass dadurch erhebliche Mengen an Geld und Ressourcen eingespart werden können.

Einführung neuer Technologien

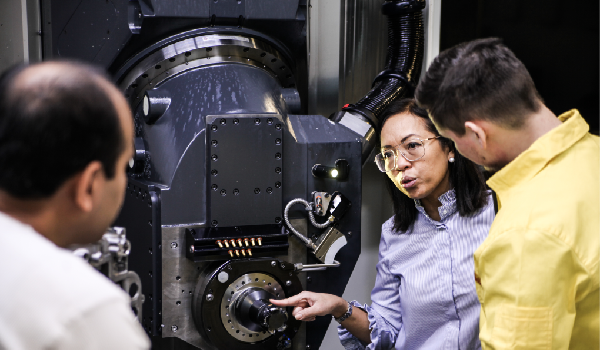

Man kann leicht in Routinen verfallen. Manchmal suchen Sie aktiv nach neuen Lösungen, manchmal sind es die Umstände — in diesem Fall die Automatisierung — die Sie vorantreiben.Die Produktion in Gimo war dabei, ein neueres Drehzentrum in eine Bearbeitungszelle einzubauen.Die vorhandene Maschine wurde manuell von einer Person bedient, die konstant die Produktion überwacht. Probleme beim Spanbrechen erzwangen alle vier Minuten Stopps, um Späne zu entfernen.

Die größte Herausforderung bestand darin, die Anzahl der Werkzeuge im Revolver zu reduzieren. Dies war eine hervorragende Gelegenheit, neue Werkzeuge und Technologien auszuprobieren, und sie nutzten die Gelegenheit. Y-Achsen-Abstechen, PrimeTurning™ und dynamisches Drehen mit runden Wendeschneidplatten wurden verwendet und führten zu verbesserter Spankontrolle, vorhersehbaren Werkzeugstandzeiten und einer massiven Produktivitätssteigerung von bis zu 800%.Was Markus Svensk, Manager für Prozessplanung und CAM-Automatisierung, besonders zufrieden machte, waren zwei Tailor-Made-Werkzeuge, die 7 verschiedene Werkzeuge ersetzten und eine Standardaufspannung des Revolvers ermöglichten. „Wir sind von 17 auf 8 Werkzeuge und eine unbemannte Zelle zurückgegangen.Mit den eingesparten Minuten bei jedem Stück und weniger Leerlaufzeit war dies eine Investition, die sich auf jeden Fall gelohnt hat."

Achten Sie auf Wendeplattenverschleiß!

Die Schneidkante steht in engem Kontakt mit unserem wichtigsten Objekt, dem Bauteil, und dennoch wird ihr Zustand manchmal übersehen. Wenn das bei Ihrer Produktion der Fall ist, gibt es Einsparungsmöglichkeiten.„Wir haben uns sehr intensiv mit der Analyse des Wendeplattenverschleißes beschäftigt, und das hat sich ausgezahlt", sagt Markus, und Per fügt hinzu: „Wenn Sie zum Beispiel ein neues Fräswerkzeug einsetzen, sollten Sie es nicht nach 40 Minuten oder wenn etwas nicht in Ordnung zu sein scheint, sondern alle fünf Minuten auf den Verschleiß der Wendeschneidplatte überprüfen, um zu sehen, wie er sich entwickelt.So müssen Sie nicht wieder ganz von vorne anfangen, wenn etwas passiert."

Präventives Arbeiten gegen Werkzeugverschleiß und regelmäßige Überprüfung des gesamten Werkzeugs, wie das Überprüfen der Plattensitze, führen zu einem deutlich sichereren Prozess. Dies hilft Ihnen dabei, von einem Bauchgefühl zu berechenbaren Standzeiten zu gelangen.

Von der Kalenderzeit zur Betriebszeit

Planung ist der Schlüssel, und das gilt auch für die Instandhaltung von Werkzeugen.Eine ordnungsgemäße Instandhaltung verhindert Probleme und spart Geld.Indem Sie die Wartung auf der Grundlage der tatsächlichen Bearbeitungszeit und nicht nur der verstrichenen Zeit planen, haben Sie die Kontrolle und kennen den tatsächlichen Zustand Ihrer Werkzeuge und Maschinen und können Instandhaltungsstopps planen, anstatt defekte Maschinen zu reparieren. Auf diese Weise arbeiten Sie präventiv, vermeiden aber auch unnötige Wartungsarbeiten.Es gibt auch Bearbeitungszellen, die berechnen, wann es Zeit für eine Instandsetzung ist, was die Planung und Terminierung noch einfacher macht.

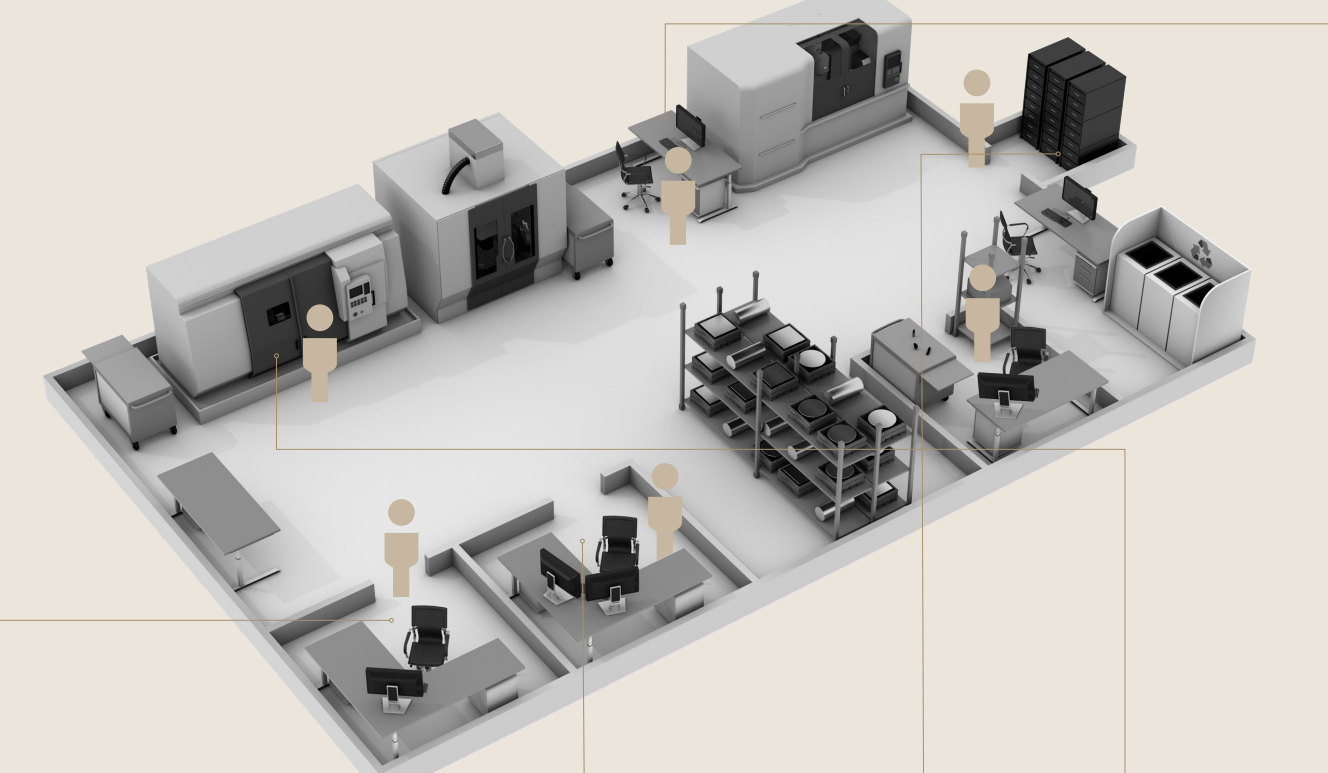

Verwalten Sie nicht ohne Werkzeugmanagement

Eine einfache Möglichkeit zur Kostensenkung ist die Einführung eines Werkzeugverwaltungssystems.Das Werk in Gimo arbeitet mit dem SmartPick Input-Output-System. „Durch einen verschlankten Beschaffungsprozess erhalten wir einen Überblick über die verfügbaren Werkzeuge, was die Lagerbestände effektiv reduziert", fasste Per zusammen.„Da der Werkzeugschrank die Werkzeuge automatisch bestellt, können wir Zeit und Personal für produktivere Aufgaben freisetzen."

Die Software kann nämlich nicht nur die Lagerbestände verfolgen, sondern auch digitale Bearbeitungssimulationen erstellen. Alle Werkzeugkomponenten werden in einer Datenbank gespeichert, die mit der Vericut-Simulationssoftware verbunden ist.

Nützliche Links, empfohlen von unserem Team

Auf der Website von Sandvik Coromant finden Sie eine Vielzahl von Informationen.Insbesondere die Seiten Wissen & Service mit dem Abschnitt Fehlerbehebung für jeden Werkzeugbereich können von großem Wert sein.

CoroPlus Tool Guide: Optimieren Sie Ihre Schnittparameter

„Ein wirklich gutes Instrument, das wir aktiv nutzen."Es gibt viele Möglichkeiten, die Produktion zu vereinfachen. Eine Möglichkeit ist die Arbeit mit StartwertenAnstatt abgedruckte Werte in Katalogen zu verwenden, können Sie die Werte vollständig für Ihren spezifischen Betrieb und Ihre Parameter optimieren.Optimieren Sie die Zahlen, testen Sie verschiedene Werte, stellen Sie die Parameter ein und passen Sie die Ergebnisse an.

Diese App kann Ihnen als Ausgangspunkt für die Analyse von Werkzeugverschleiß dienen.

Finden Sie diejenigen, die Ihnen helfen können, die Produktion zu verbessern und die Kosten effektiv zu senken.

Es kann nie schaden, ein wenig mehr über das Thema zu wissen.Gehen Sie mit unserer Infografik durch die Fertigung, sprechen Sie mit einem Lean-Experten oder kommen Sie mit unserem Leitfaden für Kostensenkungen direkt zur Sache: