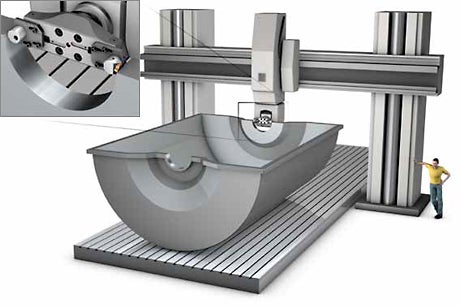

Turbinengehäuse

Vorteile für die Bearbeitung von Gehäusen für die energieerzeugung

Bei der Entwicklung moderner Fräser der CoroMill Familie stand der Nutzen für die Werkstätten im Mittelpunkt. Die bewährten Werkzeuge bestimmen inzwischen die Zerspanbarkeit und haben neue Maßstäbe für Werkzeuge gesetzt.

- Fräserkonzepte zur Abdeckung der wichtigsten Anforderungen bezüglich Typ, Größe und Anwendung.

- Gute Leistung durch Leichtschnittteigenschaften zur Maximierung der Maschinenauslastung bei allen Arten von Werkzeugmaschinen und für Stabilität bei unterschiedlichen Werkzeugüberhängen.

- Moderne Werkzeugkonstruktionen und Fertigungstechnologien, darunter gehärtete Fräserkörper, verbesserte Fräserpräzision sowie sichere und fortschrittliche Wendeplattenpositionierung und -spannung.

- Fräser und Wendeplatten, die optimal auf die Bauteilwerkstoffe und -merkmale ausgelegt sind und Stabilität, Schärfe und Vorschuboptimierung bieten.

- Regelmäßige Einführung neuer Generationen von Wendeplattensorten für kontinuierliche Verbesserungen von Schnittdaten, Standzeit, Bearbeitungssicherheit und Schlichtmöglichkeiten.

- Erweitertes Angebot an Fräserteilungen, Größen und Werkzeughaltern zur Optimierung der Produktivität,Stabilität, Maschinenauslastung und Spanabfuhr.

Planfräsen

Zum Schruppen empfiehlt sich der CoroMill® 360.

- Schwere Planfräsbearbeitung

- CoroMill® 360

Herstellen von Bohrungen

Das neue hochstabile CoroBore® XL Aufbohrwerkzeug ist eine exzellente Wahl zum Schruppen und Schlichten von Bohrungen mit großem Durchmesser.

- Aufbohrwerkzeuge

- Effizientes Aufbohren von Gehäusen

- Bauteilspezifische Lösung (Eng.)

Nutenfräsen

Die Bearbeitung von Nuten umfasst häufig auch Schruppen und Vorschlichten. Hier ist CoroMill® 331 die erste Wahl.

- CoroMill® 331

Nutenfräsen

Drehfräsen kann eine produktive Alternative sein, wenn die Maschine das Werkstück dreht, siehe 'Bauteilspezifische Lösung.

- Drehfräsprinzip

- Bauteilspezifische Lösung (Eng)

Nutenbearbeitung

CoroCut in Kombination mit SL-Adaptern und einsatzbezogenen Wendeplatten ermöglichen einen guten Zugang bei komplexen Bauteilen.

- Abstechen und Einstechen

Gute Leistung beim Planfräsen

Gute Leistung beim Planfräsen ist ausschlaggebend für eine effiziente Produktion. Beim Fräsen großer Gehäuse für Energieerzeugungsanlagen hat die Anwendung optimaler Methoden deutliche Auswirkungen auf Durchsatz und Fertigungskosten.

CoroMill® 345

Für die mittlere bis leichte, allgemeine Planfräsbearbeitung der meisten Werkstoffe ist der CoroMill 345 seit seiner Einführung eine feste Größe geworden.

Mit einem breiten Programm an Fräsern und Wendeschneidplatten bietet er viele Möglichkeiten zur Optimierung der Bearbeitung. Die sanfte Schneidwirkung ermöglicht sehr hohe Vorschübe. Acht Schneidkanten pro Wendeschneidplatte, gepaart mit vorteilhaften Geometrien, sorgen für eine gute Wirtschaftlichkeit.

Dank der Ausführung des Fräserkörpers mit festen Plattensitzen und einzigartigen Zwischenlagen zusammen mit speziell für bestimmte Werkstoffe entwickelten Wendeschneidplattensorten und -geometrien,

können höhere Vorschübe pro Wendeschneidplatte und größere Schnittgeschwindigkeiten angewandt werden.

Die große Auswahl an Fräserteilungen macht den Fräser für Bearbeitungen der verschiedensten Bauteilmerkmale vielseitig einsetzbar.

Zurück

Schwere Planfräsbearbeitung

Schwere Planfräsbearbeitungen können in verschiedene Kategorien unterteilt werden und häufig reicht ein allgemeiner Fräser mit 45-Grad-Einstellwinkel oder sogar ein Rundplattenfräser dafür aus. Aber für eine

Fräskategorie – normalerweise bei großen, oft unebenen Metalloberflächen – ist für eine sowohl effiziente als auch sichere bearbeitung eine wirklich robuster Fräser erforderlich.

CoroMill® 360

Der neue CoroMill 360 Planfräser basiert auf dem klassischen 60-Grad-Einstellwinkel für die schwere Planfräsbearbeitung: Er ermöglicht große Schnitttiefen, hohe Vorschübe, gute Oberflächengüte und ausgeglichene Schnittkräfte. In den neuen 360 Fräser sind jahrelange Erfahrung, Entwicklung und Erprobung unter den anspruchsvollsten Bedingungen

eingeflossen.

Die Kapazität für große, axiale Schnitttiefen ist entscheidend für die Produktivität, da so eine große, manchmal ungleichmäßige Menge an Metall in nur einem Durchgang entfernt werden kann. Die Spandickenreduzierung durch den 60-Grad-Winkel ermöglicht hohe Vorschübe und somit kürzere Bearbeitungszeiten.

Die Schneidplatten sitzen in Kassetten, die auf verzahnten Sitzen im Fräser eingespannt sind, was schnelles und einfaches Indexieren in der Maschine

erlaubt. Eine Einstellung des Fräsers ist überflüssig und die auswechselbaren

Kassetten schützen den Fräserkörper vor Verschleiß und Beschädigung.

Der relativ große Einstellwinkel erlaubt auch eine großzügige Planfase auf den Wendeschneidplatten, ohne dass die Schnitttiefenkapazität zu stark beeinträchtigtwird. Die vorteilhafte radiale undaxiale Verteilung der Schnittkräfte ist ein weiteres Merkmal des 60-Grad-Einstellwinkels.

Sie bietet für diese Kategorie der Schwerzerspanung Stabilität und Sicherheit, gepaart mit großer Zerspanungskapazität bei geringerem Leistungsbedarf.

Drehfräsprinzip

Beim Drehfräsen von Gehäusen muss das Werkstück nur sehr langsam rotieren, während der Fräser bei maximaler Schnittgeschwindigkeit arbeiten kann.

Die Drehfräsbearbeitung erlaubt die effiziente Fertigung zahlreicher Bauteile,

deren Fertigung sonst schwierig wäre und mehrere verschiedene Bearbeitungsprozesse mit verschiedenen Aufspannungen in verschiedenen Maschinen erfordern würden. Die Operation ist hervorragend geeignet für Bauteile mit asymmetrischen Formen und runden Oberflächen von

weniger als 360° aufgrund von ebenenFlächen, Aussparungen und Hindernissen.

Neben diesem Hauptvorteil sind unter anderem eine verbesserte Spankontrolle, reduzierte Schnittkräfte, eine besere Zerspanbarkeit anspruchsvoller Werkstoffe und eine bessere Eignung für unterbrochene Schnitte weitere Vorteile des Drehfräsens. Sowohl Maschinen, Programmierung und Schneidwerkzeuge wurden weiterentwickelt, um die Drehfräsbearbeitung zu einem optimalen und vorteilhaften Prozess zu machen.

CoroMill® 345

Viele der heutigen CoroMill Standardfräser – wie der CoroMill 345 – sind

ideal zum Drehfräsen und können mit speziellen Wiper-Schneidplatten ausgerüstet werden. Es gibt Werkzeuge, die für die Optimierung der unterschiedlichen Ausführungen zum Drehfräsen geeignet sind.

Sandvik Coromant hat Werkzeuge und Methoden entwickelt, um die Prozessparameter einwandfrei zu steuern und das Drehfräsen somit vielseitiger anwenden zu können, sowie um bessere Effizienzund

Qualitätslevel zu erreichen. Prozessentwicklung und -anwendung haben zu

einem ganzheitlichen Verständnis geführt, wie die verschiedenen Parameter Leistung und Ergebnisse beeinflussen und haben somit einen Schlüssel zu diesem interessanten Potential bei der Bearbeitung geliefert.

Beim Drehfräsen sind für Schruppbearbeitungen selten spezielle Werkzeuge

erforderlich. Aber zur Optimierung von Schlichtbearbeitungen sollten für den

CoroMill 345 spezielle Standard-Wiper-Wendeschneidplatten verwendet werden.

Zum Glätten von Unebenheiten der Oberfläche ist, im Gegensatz zur konventionellen,gewölbten Schneidkante für allgemeine Fräsarbeiten, eine gerade Wiper-Schneidkante erforderlich, wie zum Beispiel beim CoroMill 390. Fräser mit runden Wendeschneidplatten wie der CoroMill 200/300 bieten beste Produktivität, wenn Planheit der Oberfläche nicht die höchste Priorität ist, wie zum Beispiel beim Schruppen von Gehäusen.

Anwendungstechnologie ist wichtig, da beispielsweise die Positionierung des

Fräsers auf dem Werkstück ausschlaggebend ist für die radiale Formgenauigkeit, den Druck auf das Werkstück, die Sicherheit sowie die Produktivität der Operation.

Optimiertes Drehfräsen

Die Vorteile einer optimierten Drehfräsbearbeitung werden anhand der Bearbeitung der Nuten für Leitkränze bei Turbinengehäusehälften bei einem der weltweit größten Gasturbinenhersteller verdeutlicht.

Die einzelnen Nuten werden statt durch den Einsatz konventioneller Scheibenfräsern durch orthogonales Drehfräsen erzeugt. Jeder der eingesetzten Fräser kann für sämtliche Anwendungen angepasst werden, sie sind einfacher zu verwenden als Scheibenfräser und sie sind in der Maschine flexibler. Außerdem wird mit dieser Methode eine bessere Präzision erzielt.

Die Drehfräsbearbeitung war Teil eines Programms zur Steigerung der Produktivität,bei dem Sandvik Coromant die Prozesse in den Rotor- und Gehäusewerkstätten des Unternehmens optimierte.

Durch den alternativen, verbessertenProzess konnte die Produktivität um 40%gesteigert werden.

Zurück

Effizientes Aufbohren von Gehäusen

Für größere Bohrungen in Gehäusensind Werkzeugstabilität bei Schruppbohrarbeiten und Werkzeugsteifigkeit bei Feinbohrarbeiten zwei der wichtigstenEigenschaften, um hohe Produktivität, berechenbare Standzeit und konstante Toleranz und Oberflächengüte innerhalb der geforderten Grenzen zu erzielen. Die neuesten Aufbohrwerkzeuge kombinieren

diese Eigenschaften mit der Flexibilität, die Werkzeuge auf einfache Weise den jeweiligen Bearbeitungen und Bedingungen anzupassen.

CoroBore® XL

Das CoroBore XL System hat dank zahlreicher Werkzeugentwicklungen neue Maßstäbe beim Aufbohren mit großem Durchmesser gesetzt: sehr sichere Verbindungen zwischen den einzelnen Elementen des zusammengebauten Werkzeugs, äußerst steife Brücken mit großen Auflageflächen, neue Funktionen zur effizienten Einstellung, innere

Kühlschmierstoffzufuhr, ein erweitertes Programm für optimale Anpassung und leichte Einheiten.

Stabil und zuverlässig, vielseitig und einfach einstellbar, sind diese modernen, großen Schrupp- und Feinbohrwerkzeuge für konstantere Bearbeitungsergebnisse bei höheren Zerspanungsraten ausgelegt.

Das neue Werkzeugsystem kann mit bewährten Aufbohrkonzepten verwendet werden, es sind jedoch auch neue Zerspanungswerkzeuge

erhältlich, wie neue Feinbohrköpfe, die sich durch höchste Präzision bei vereinfachter Einstellung auszeichnen. Im Regelfall sollten zur Minimierung der Schnittkräfte beim Feinbohren Wendeplatten mit positiver Grundform, scharfen Schneidkanten und kleinem Eckenradius verwendet werden, wie etwa die neuesten CoroTurn 107 Wendeschneidplatten. Wiper-Wendeschneidplatten können bei angemessener Stabilität das Verhältnis zwischen Oberflächengüte und Vorschub optimieren.

CoroBore® 820 XL

Zum Schruppen eignet sich CoroBore 820 XL mit verstellbaren Einbauhaltern, mit denen zwei Wendeplatten präzise auf die gleiche Axial- und Radialposition ausgerichtet oder eine Wendeplatte axial zum Stufen-Aufbohren eingestellt werden. Schneidenträger sorgen für eine gute radiale Verstellbarkeit. Die sicherste Schneidplattenspannung durch das RC-System ist eine Option, wenn die Anforderungen beim Schruppen besonders hoch sind.

Ein Programm von Werkzeugbrücken und Erweiterungen deckt einen

breiten Durchmesserbereich ab und neue Werkzeughalter, neue Coromant Capto C10 Spindelschnittstellen sowie ein großer Querschnitt der Werkzeugbrücke gewährleisten eine hohe Leistung bei sehr großen Durchmessern.

Zurück