CoroMill® MS20

Nový vývojový stupeň rohového frézování

Přehled sortimentu

Tělesa fréz

| Rozsah průměrů fréz | 15.8–84 mm (ekvivalent v palcových jednotkách) | |

| Upínací rozhraní tělesa frézy | válcová stopka, Coromant® EH, závitová spojka (MSSC), upínací trn, Coromant Capto® nebo Weldon (inch) | 119 položek |

| Upínací rozhraní tělesa frézy | upínací trn CIS nebo Weldon (mm) | 13 položek |

Pro tělesa fréz je v systému CAPP k dispozici skupina M253.

Břitové destičky

| Velikost břitových destiček (IC) | IC10 |

| Geometrie břitové destičky | E-L50, M-M20 a M-M30 |

| Poloměr zaoblení rohu břitové destičky | 0.2, 0.4, 0.8 a 1.6 |

| Třídy břitových destiček | 1040, 2040, S30T a S40T |

| Počet položek | 27 |

Řezné podmínky

Doporučení pro volbu hex

| Oblast dle ISO | Nástrojové třídy | hex, mm (inch) | hex, mm (inch) | hex, mm (inch) |

| | | E-L50 | M-M20 | M-M30 |

| M1.0.Z.AQ (1.4404 / 316L) | 1040, 2040 | 0.1 (0.05–0.15) .004 (.002–.006) | 0.1 (0.08–0.15) .004 (.003–.006) | |

| M3.2.Z.AQ (SAF2205) | 1040, 2040 | 0.08 (0.05–0.12) .003 (.002–.0047) | 0.08 (0.05–0.12) .003 (.002–.0047) | |

| S4.2.Z.AN (TiAl6V4) | S30T | 0.1 (0.05–0.15) .004 (.002–.006) | 0.1 (0.08–0.15) .004 (.003–.006) | 0.13 (0.08–0.2) .0051 (.003–.008) |

| S2.0.Z.AG (Inconel 718) | S30T, 2040 | 0.08 (0.05–0.12) .003 (.002–.0047) | 0.08 (0.05–0.12) .003 (.002–.0047) | 0.1 (0.08–0.15) .004 (.003–.006) |

Doporučení pro volbu řezné rychlosti

| Materiál | Nástrojová třída | vc m/min (ft/min) |

| M1.0.Z.AQ (1.4404 / 316L) | 1040 | 75–155 (246–509) |

| 2040 | 90–135 (295–443) | |

| S30T | 90–155 (295–509) | |

| S40T | 135–235 (443–771) | |

| M3.2.Z.AQ (SAF2205) | 1040 | 80–110 (262–361) |

| 2040 | 90–135 (295–443) | |

| S30T | 90–130 (295–427) | |

| S40T | 90–135 (295–443) | |

| S4.2.Z.AN (TiAl6V4) | 2040 | 35–80 (115–262) |

| S30T | 35–105 (115–344) | |

| S40T | 35–60 (115–213) | |

| S2.0.Z.AG (Inconel 718) | 2040 | 30–50 (98–164) |

| S30T | 30–55 (98–180) | |

| S40T | 25–50 (82–164) |

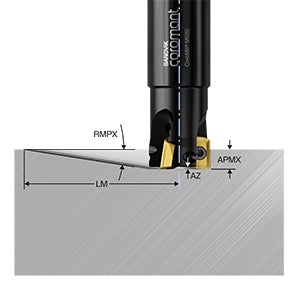

Řezné podmínky, APMX a AZ

| APMX | 9 mm (0.35 inch) |

| Doporučená hodnota ap | 4 mm (0.16 inch) |

| AZ | 1 mm (0.04 inch) |

Řezné podmínky, postupné zahlubování po lineární nebo kruhové dráze

| DCX, mm | DCX, inch | RMPX (stupně) | Lm, mm (inch) | Max Dm, mm (inch) | Min Dm v rovině, mm (inch) | Min Dm, mm (inch) |

| | ⅝" | 7.8 | 65.7 (2.85) | 30.15 (1.19) | 27.75 (1.08) | 23.75 (0.93) |

| 16mm | | 7.7 | 66.6 (2.61) | 30.4 (1.2) | 28 (1.10) | 25 (0.97) |

| | ¾" | 5.4 | 95.2 (2.57) | 36.5 (1.44) | 34.1 (1.33) | 30.1 (1.18) |

| 20mm | | 4.9 | 105 (4.13) | 38.4 (1.50) | 36 (1.42) | 33 (1.3) |

| 25mm | | 3.3 | 156.1 (6.15) | 48.4 (1.91) | 46 (1.80) | 43 (1.68) |

| | 1" | 3.2 | 161 (6.34) | 46.8 (1.82) | 46.8 (1.83) | 42.8 (1.68) |

| | 1 ¼" | 2.2 | 234.3 (9.21) | 61.9 (2.44) | 59.5 (2.33) | 55.5 (2.18) |

| 32mm | | 2.2 | 234.3 (9.21) | 62.4 (2.46) | 60 (2.35) | 57 (2.23) |

| | 1 ½" | 1.7 | 303.2 (11.94) | 72.2 (2.83) | 72.2 (2.83) | 68.2 (2.68) |

| 40mm | | 1.6 | 322.2 (12.68) | 78.4 (3.09) | 76 (2.98) | 73 (2.86) |

| 50mm | | 1.2 | 429.7 (16.92) | 98.4 (3.86) | 96 (3.78) | 93 (3.65) |

| | 2" | 1.2 | 429.7 (16.92) | 97.6 (3.83) | 97.6 (3.83) | 93.6 (3.68) |

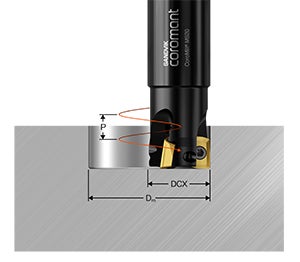

Řezné podmínky, ponorné frézování

Axiální řezné síly

| Oblast dle ISO | Referenční materiál | Max ae, mm (inch) | Posuv, mm/z (in/z) |

| ISO M | M1.0.Z.AQ (1.4404 / 316L) | 4 (0.157) | 0.10 (0.08–0.15) (0.004 (0.003–0.006)) |

| ISO M | M3.2.Z.AQ (SAF2205) | 4 (0.157) | 0.08 (0.05–0.12) (0.003 (0.002–0.0004)) |

| ISO S | S4.2.Z.AN (TiAl6V4) | 3 (0.118) | 0.08 (0.05–0.12) (0.003 (0.002–0.0004)) |

| ISO S | S2.0.Z.AG (Inconel 718) | 3 (0.118) | 0.08 (0.05–0.12) (0.003 (0.002–0.0004)) |

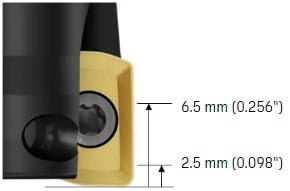

Proměnná hloubka řezu

- V případě rychlejšího opotřebení břitových destiček, zejména při obrábění materiálů ISO M, lze pro každý průchod upravit hloubku řezu (ap), takže se opotřebení ve tvaru vrubu bude vyvíjet pomaleji

- Pro frézy CoroMill® MS20 je pro ap: 25–75 % APMX

doporučená hodnota přesazení 2.5 až 6.5 mm (0.098 až 0.256 inch)

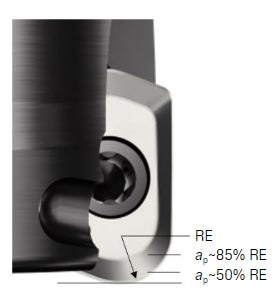

Využití velkého poloměru zaoblení

- Větší poloměr rohu břitové destičky zvyšuje bezpečnost, zejména při frézování rohů uvnitř dutin, jakož i při postupném zahlubování s větším úhlem sestupu

- Vzroste řezná síla / zatížení vřetena

- Zhorší se kvalita obrobené plochy

- V případě aplikací s velkým vyložením nástroje může docházet ke vzniku vibrací

- Při použití s hodnotami ap ≤ 85 % RE se charakteristické opotřebení ve tvaru vrubu minimalizuje

- Při použití s hodnotami ap ≤ 50 % RE lze využít strategie frézování s vysokými rychlostmi posuvu

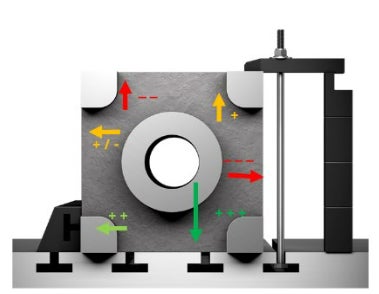

Omezení daná upínacím přípravkem

- Při volbě směru záběru a při změnách směru pohybu nástroje je třeba brát ohled na upínací přípravek

- Maximální stabilitu zajistí záběr probíhající ve směru ke stolu obráběcího stroje, a dále pak pevná opora přimontovaná přímo ke stolu stroje

Problémy při obrábění materiálů ISO M

Použití

- Frézování otevřených i uzavřených dutin

- Frézování drážek do plného materiálu a výroba děr s využitím opakovaně prováděného postupného zahlubování po kruhové dráze

- Frézování dutin vyžadující dlouhé vyložení nástroje

- Rohové frézování s malou šířkou záběru

- Rotační frézování na víceúčelových strojích

Problémy

- Utváření třísek

- Bezpečnost a spolehlivost břitových destiček

- Obrábění s dlouhým vyložením nástroje

- Předvídatelná a opakovatelná životnost nástroje

Řešení CoroMill® MS20

- Použijte geometrii M-M20, která se vyznačuje vynikajícím utvářením a odváděním třísek při obrábění materiálů snadno ulpívajících na břitu

- Vyšší bezpečnost při obrábění houževnatějších materiálů (duplexních) poskytuje geometrie M-M30. V případě stabilních operací umožňuje použití břitových destiček s touto geometrií vyznačující se vyšší odolností a houževnatostí břitu dosažení vyšší produktivity (použití vysokých hodnot řezných parametrů)

- Pro aplikace vyžadující velké vyložení nástroje, kde ostřejší břit umožňující lehčí průběh záběru pomáhá snížit sklony ke vzniku vibrací, použijte geometrii E-L50

- Robustní konstrukce ocelové stopky zaručuje lepší stabilitu a menší průhyb

- Oba břity mají stejnou životnost a geometrie M-M20 se vyznačuje předvídatelným a plynulým opotřebením, zejména při obrábění austenitických korozivzdorných ocelí

Problémy při obrábění materiálů ISO S

Použití

- Frézování otevřených i uzavřených dutin

- Frézování drážek do plného materiálu a výroba děr s využitím opakovaně prováděného postupného zahlubování po kruhové dráze

- Frézování dutin vyžadující dlouhé vyložení nástroje

- Rohové frézování s malou šířkou záběru

- Rotační frézování na víceúčelových strojích

Problémy

- Odvádění třísek

- Bezpečnost a spolehlivost břitových destiček

- Životnost nástroje

- Poškození tělesa frézy (odírání třískami)

Řešení CoroMill® MS20

- Použijte geometrii E-L30, která se vyznačuje vynikajícím utvářením a odváděním třísek při obrábění materiálů snadno ulpívajících na břitu

- Při náročných aplikacích při obrábění titanových slitin poskytuje vyšší bezpečnost geometrie M-M20, u slitin Inconel pak geometrie M-M30

- V případě stabilních operací umožňuje použití břitových destiček s touto geometrií vyznačující se vyšší odolností a houževnatostí břitu dosažení vyšší produktivity (použití vysokých hodnot řezných parametrů)

- Robustní konstrukce ocelové stopky zaručuje lepší stabilitu a menší průhyb. Ušlechtilejší materiál těla nástroje je schopen lépe odolávat otěru odcházejícími třískami.

Aplikace CoroPlus® Tool Guide pro koncepci CoroMill® MS20

- Pro získání rychlých a přesných doporučení pro výběr nástrojů splňujících vaše specifické požadavky na danou pracovní úlohu použijte online aplikaci pro volbu nástrojů CoroPlus® Tool Guide

- Na základě typu nástroje, prováděné operace, obráběného materiálu a stroje vyberte vhodný nástroj a hodnoty řezných parametrů pro danou aplikaci

- Snadná volba, jednoduché použití

- Podpora všech oblastí použití fréz CoroMill® MS20

Zůstaňte informováni - odebírejte náš newsletter.

Zaregistrujte se k odběru našeho informačního bulletinu ještě dnes