Daha hafif parçalar ve geri dönüştürülebilir bir gelecek için alüminyum işleme

Sandvik Coromant, ilk kademe küp işlemeden kaba işlemeye, yarı ince ve ince talaş işlemeye kadar alüminyum işleme uygulamaları için eksiksiz bir teklif sunar. Ayrıca, en yüksek kalitede matkaplar, kılavuzlar ve raybalar gibi delik açmaya yönelik takımlarımız da bulunmaktadır.

Otomobil ve uçak üreticileri büyük bir dönüşümle karşı karşıyadır. Yeni çevre mevzuatları ve çevre konusunda giderek daha bilinçlenen tüketicilerin beklentileri, üreticileri düşük ve sıfır emisyonlu yeni araçlar üretmeye zorluyor.

Alüminyum, imalat endüstrisinin karşılaştığı parçaya özgü zorlukların yanıtı olabilir. Alüminyum, dünyadaki en hafif metallerden biridir, demire kıyasla neredeyse üç kat daha hafif olmasına rağmen çok güçlü ve korozyona karşı dayanıklıdır. Ayrıca, alüminyum defalarca yeniden kullanılabilir. Mekanik özelliklerinde herhangi bir hasar oluşturmadan veya değişiklik yapılmadan eritilip tekrar kullanılabilir. Etkili geri dönüşüm sayesinde, şimdiye kadar üretilen tüm alüminyumun yaklaşık %75'i bugün hala kullanılmakta ve bu, daha sürdürülebilir bir gelecek için harika bir orandır.

Otomotiv sanayisinde alüminyum alaşımlarda işleme

Video: Otomotiv sanayisinde alüminyum işleme için freze takımları

Elektrikli araçlar yükseliş gösterse de içten yanmalı motorun sahneyi terk etmesi biraz daha zaman alacaktır. Daha temiz enerji kullanımı için harcanan çaba ile içten yanmalı motorlarda hafif malzemelerin uygulanması, daha yüksek yakıt verimliliği sağladığından ve bu sayede kirliliği azalttığından zorunlu hale gelir. Standart bir Avrupa yapımı binek otomobilinin güç aktarma sistemi yaklaşık 80 kilogram alüminyum içerir, bu nedenle bu parçalar (motor, şanzıman, süspansiyon parçaları, muhafazalar gibi) ağırlık azaltma çalışmaları için belirgin bir ilgi odağıdır. Geleneksel döküm demir yerine alüminyum alaşımların kullanılması, alüminyumun gri döküm demire kıyasla düşük mukavemette olması hesaba katılsa bile motor bloğunun ağırlığını %40 ila %55 oranında azaltabilir. Özellikle şanzıman muhafazaları, elektrik devresi cihazları/parçaları, süspansiyon kolları ve arka aks gibi pek çok aktarma parçası, alüminyumun tercih edildiği güç aktarma uygulamalarının başlıca örnekleridir.

Otomotiv üretim sanayisi ve takım tezgahı üreticileri (MTM'ler) için geliştirilen özel takımlama çözümleri, tezgah operasyonlarının daha verimli olmasını sağlar. Komple M5 freze takımları serisi, parça başına optimize edilmiş kalite ve maliyet için ilk kademe işlemeden süper ince talaş işlemeye kadar her şeyi sunar.

ISO N malzemeler için M5 freze takımları:

- M5Q90, yeni döküm alüminyum silindir kapaklarının ve motor bloklarının yüzeylerini, çapaksız olarak tek bir işlemle temizler. Freze takımı güvenilir bir performans sergiler ve uzun takım ömrüne sahiptir.

- M5R90 silindir blokları, silindir kapakları ve şanzıman muhafazaları gibi otomotiv sanayi alüminyum parçalarının kenar frezeleme operasyonlarında kaba ve yarı ince talaş işleme için ilk tercihtir.

- M5B90 yüzey frezeleme konsepti, silindir kapakları, bloklar, kapaklar ve diğer geniş kavramalı alüminyum parçalarda süper ince talaş işleme için çok etkili bir takım sunar. M5B90, düzensiz takım aşınmasını önler ve yüksek ilerleme hızlarında bile çok daha üstün bir takım ömrü sağlar.

- M5C90 konsepti, M5B90 konseptini baz alır ve aynı şekilde, kademeli bir konfigürasyonda değiştirilebilir kesici uçlarla çizik ve kırılma sorunu olmadan pürüzsüz çapaksız bir kesme prosesi sağlar. M5C90 yüzey frezesinin farkı, dış çap üzerinde teğetsel olarak konumlandırılmış fazladan bir sıra kaba talaş işleme kesici ucudur.

- M5F90 ince duvarlı alüminyum parçaları tek bir seferde işlemek için tasarlanmış özel bir yüzey frezesi kesicisidir; ancak hızlı alın tornalama ve geniş malzeme kavramalı operasyonlar için de kullanılabilir.

ISO N malzemeler

Demir içermeyen malzemeler alüminyum, magnezyum, bakır ve çinko bazlı alaşımları içerir. İşlenebilirlik, öncelikle Si içeriğine bağlı olarak farklılık gösterir. En yaygın tip olan hipoötektik alüminyum, %13'ün altında bir Si içeriğine sahiptir.

Motor blokları, mukavemeti, düşük maliyeti ve aşınma direnci nedeniyle yıllarca döküm demir alaşımlarından üretilmiştir. Ancak, motorların daha komplike hale gelmesiyle birlikte yeni malzemeler de kullanılmaya başlanmıştır. Böylece motorun ağırlığı azaltılırken mukavemeti ve aşınma direnci de artırılmıştır. Bugün binek otomobil motorlarında en yaygın kullanılan malzemeler, düşük ağırlığı ve mükemmel döküm özelliği nedeniyle alüminyum alaşımlarıdır.

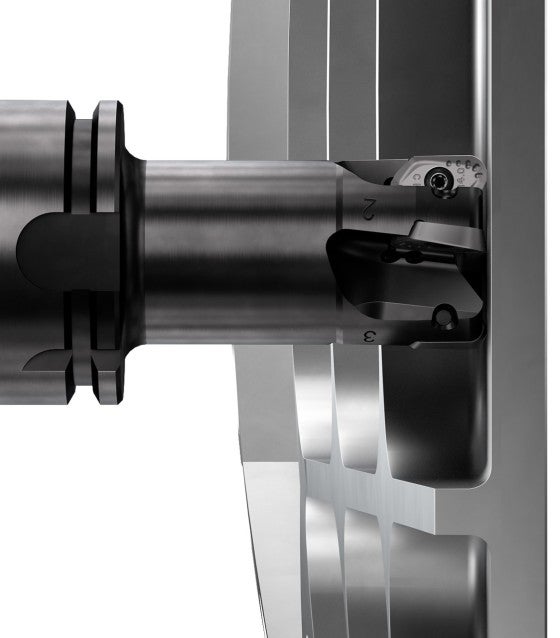

Entegre döküm demir gömlekler veya kovanlar içeren alüminyumdave döküm demirde silindir delik işleme operasyonları için takımlar:

- B685 – Kaba talaş işlemeden yarı ince talaş işlemeye stabil ve verimli silindir delik işleme için

- B687 – Stabil ve verimli ince talaş işleme ve silindir delik işleme için

- B681 – Stabil ve verimli kaba talaş işleme ve silindir delik işleme için

- B683 – Stabil ve verimli yarı ince talaş işleme ve silindir delik işleme için

Otomobil parçaları genellikle yoğun ve karmaşık delik geometrileri ile seri olarak üretilir. Bu uygulamada sıklıkla, optimize edilmiş delik delme takımları kullanılır ve bu sayede maksimum verim ve uzun takım ömrü sağlanır ve sonuç olarak delik başına maliyet de daha düşük olur.

Alüminyum işleme için delik delme takımları ve yekpare dönen takımlar:

- CoroDrill® 400 karmaşık, çok adımlı havşa ve radyüs formları ve ayrıca 3 ve 25 mm (0,118 ila 0,984 inç) arası çaplardaki adım oranları için tasarlanmış düz kanallı bir matkaptır. Bu matkaplar kolay talaş tahliyesi, delik düzgünlüğü ve yüzey kalitesi açısından üstündür.

- CoroDrill® 430 göbek delmede kullanılan 3 kanallı, spiral yekpare karbür bir matkaptır. Diğer bir deyişle, mevcut delikleri genişletmek için kullanılır. Zorlayıcı koşullar altında mükemmel delik boyutu kontrolü ve düzgünlüğü sağlar.

- Alüminyum motor parçalarında kullanılan en yaygın diş çekme çözümü diş biçimlendirmedir ve CoroTap® 400 talaşsız biçimlendirme kılavuzları bu uygulama için ilk tercihtir.

Alüminyumda delik delme için ipuçları

- Çapak oluşumu ve talaş tahliyesi sorun yaratabilir. Yapışma nedeniyle kötü takım ömrü oluşabilir. Öneriler: En iyi talaş oluşumu için düşük ilerleme ve yüksek hızlı işleme kullanın.

- Yetersiz takım ömrünü önlemek için farklı kaplamaları test edip yapışmayı en aza indirmek gerekli olabilir. Bu kaplamalar içinde elmas kaplamalar bulunabilir veya hiç kaplama kullanılmayan belirli durumlar (alt tabakaya bağlı olarak) da olabilir.

- Diğer: Yüksek basınçta emülsiyon veya buhar halinde kesme sıvısı kullanın.

Havacılık sanayisinde alüminyum alaşımlarda işleme

Resim: RAL90 alüminyum freze ve kanat iskeleti

Havacılık sanayisinde alüminyum parçaların işlemesi sırasında önemli bir faktör de stabil ve güvenilir bir işleme prosesiyle yüksek hız ve talaş kaldırma oranlarını birleştirebilmektir. İyi işlenebilirliğin temel noktalarından biri de düşük kesme kuvveti sağlamaktır; böylece enerji tüketimi azalır, daha düşük titreşim yatkınlığı ve daha iyi yüzey kalitesi elde edilir.

Bir uçak üzerinde direkler, kabuklar ve iskelet çubukları gibi birçok alüminyum parçalar bulunmaktadır. Kanat iskeleti ince duvarlar/tabanlar, 2 boyutlu yuvalar gibi işleme zorluklarını ve dengelenmiş takımların önemini gösteren bir örnektir. Sandvik Coromant, kanat iskeletinin uygun maliyetli ve yüksek kaliteli işlemesi için özel olarak tasarlanmış çok sayıda takım sunar.

İnce duvar işleme

İnce duvar kısımları için işleme stratejisi, duvarın yüksekliğine ve kalınlığına bağlı olarak değişmelidir. Paso sayısı duvar ölçüleri ve eksenel kesme derinliği tarafından belirlenecektir.

Yüksek hızlı tekniklerin kullanılması, örn. düşük ap/ae ve yüksek vc, takım kavrama süresini ve sonuç olarak da etkiyi ve sapmayı düşürdüğü için ince duvarların frezelenmesini kolaylaştırır. Üst üste binen pasolarla destekleyerek kademeli işleme duvar kalınlığı ile yükseklik oranı 15:1 ile 30:1 arasında olduğunda kullanılır.

Yüksek hızlı freze RAL 90 ile yuva açma

RAL90 alüminyum freze takımı son derece yüksek talaş kaldırma oranı sağlayacak şekilde tasarlanmıştır. Optimize edilmiş kesici uç yuvaları bulunan olağanüstü sağlam kesici gövdesi, yüksek hızlı frezelemede yeni bir stabilite düzeyinin standardını belirler, alüminyum alaşımlarının kullanıldığı uçak şasi parçalarında ağır kaba işleme, yarı ince talaş işleme ve yuva açma uygulamaları için idealdir.

Daha da yüksek talaş kaldırma oranı gerektiren uygulamalarda yeni RAL90 Super MRR freze takımı olağanüstü yüksek iş mili dönüşüne ulaşabilir (ör. RAL90 için 23500 dev/dak'a karşılık DC 50 mm için maks. 33000 dev/dak). Bu, %40 verim artışı anlamına gelir.

Yekpare karbür takımlarla alüminyum frezeleme

Daha küçük çaplarla çalışmak gerektiğinde çözüm yekpare karbür takımlardır. Alüminyum frezeleme için optimize edilmiş geometrisi ve kalitesiyle CoroMill® Plura ve CoroMill® 316 parmak frezeler, değiştirilebilir kesme kafası sayesinde yüksek talaş kaldırma oranlarında uzun takım ömrü sunar.

Kanallar çok iyi talaş tahliyesi sağlamak üzere büyük talaş alanına sahip olarak tasarlanmıştır. Dahası, özel silindirik yüzey, frezeleme tezgahında takım titreşimini azaltır ve çentiklenme sorunlarını minimuma indirir, bu sayede mükemmel bir yüzey kalitesi sağlar.

Alüminyumun işlenebilirliği

- Polimer, uzun talaş oluşturan malzemeler

- Alaşım olarak kullanıldığında talaş kontrolü nispeten daha kolaydır

- Saf Al yapışkandır ve keskin kesme kenarları ve yüksek vc gerektirir

- Spesifik kesme kuvveti: 350–700 N/mm

- Kesme kuvvetleri düşüktür; böylece işleme için daha az güç gerekir

- Malzeme, Si içeriği %7-8'in altında olduğunda ince taneli, kaplamasız karbür kalitelerle ve daha yüksek Si içeriğine sahip alüminyum için PCD uçlu kalitelerle işlenebilir

- Yüksek Si içerikli > %12 aşırı ötektik Al çok aşındırıcıdır