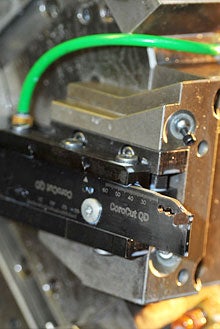

David Turk, Jim Pappas (satış mühendisi, Sandvik Coromant) ve Tom Waite CoroCut® QD ile elde edilen parça yüzeyini inceliyor.

Az da olsa daha hızlı takım seçenekleri bulunmasına rağmen, David Turk ve BUCHER Emhart Glass denenmiş ve kanıtlanmış dilimleme takımlarını değiştirmek istememektedir. Ancak verimliliklerini üçe katlayan bir ürün en sonunda düğmeye basılmasını sağladı.

Cam kaplar ve bardaklar o kadar çok kullanılmaktadır ki bazılarımız, BUCHER Emhart Glass tezgahlarda şekillendirilmiş ve kontrol edilmiş kaplardan kullanmıştır. Yüzyılı aşkın süredir kaliteli cam kaplar sunan Bucher Emhart Glass, endüstride standart haline gelen Bağımsız Kısımlı (IS) tezgahı geliştirmiştir ve bu şu anda dünya genelinde cam üreticilerinin tercih ettiği bir kap şekillendirme cihazıdır. Bu tezgah 5 ile 20 arasında eş kısımdan oluşan bir sıraya sahiptir, bunların her biri çoğu medikal, bilim veya yiyecek ve içecek endüstrilerinde kullanılacak farklı ölçülerde şekillendirilmiş cam kaplar için komple mekanizma setlerini içermektedir.

Cam üretiminde kontrol ve hata analizi çok önemli bir adımdır. Bucher Emhart Glass'ın yüksek kaliteli cam kaplar tedarik etmesini sağlamak için Elmira, 1982 yılında N.Y'da bulunan Powers Manufacturing'i satın almıştır. Powers Manufacturing, kaliteli soğuk uç kontrol ekipmanı tedariği konusunda uluslararası saygınlığa sahip bir şirkettir.

BUCHER Emhart Glass'ın Elmira N.Y. tesisi, bugün de kompleks kontrol tezgahları tasarlamakta, işlemekte, montajını ve teslimatını yapmaktadır. Elmira bölgesinde tek bir çatı altında imalathane ve montaj hattı ile 140 adedin üzerinde kişiye istihdam sağlamaktadır. Tesisin imalathane bölümünün alanı yaklaşık 12000 sq-ft'dir ve iki vardiyada 25 kişi çalışmaktadır.

İmalathanede yedi dikey tezgah, iki yatay, üç 3-eksenli torna ve bir 7-eksenli torna bulunmaktadır. Bunların markaları arasında bir Mazak freze ve torna tezgahı, üç Hardinge torna, iki Haas tezgah, bir Komo ve bir Bridgeport dikey bulunmaktadır. Ana malzemeler içerisinde işlenmesi daha yumuşak ve kolay olan kurşun alaşımı 12L14 ve daha tok olan alüminyum bronz ve paslanmaz çelik vardır.

Emhart imalathanesindeki iş akışı çok sayıda kısa süreli işlerle kesilmektedir. Duruş sürelerini sınırlamak için sık değişimlerin mümkün olduğu kadar hızlı gerçekleşmesi ve tezgah ile takımlar üzerinde baskı oluşturması nedeniyle operatör esnekliği gerekmektedir. Bu kısa süreli işlerde, imalathanenin verimli kalması için optimum kesme hızları ve uzun takım ömrü gereklidir.

“1990'lı yılların ortasından beri çoğunlukla frezeleme ve tornalama için Sandvik Coromant takımları kullanıyoruz” diyor Emhart Glass MFG/CNC mühendisi David Turk. “Sandvik Coromant bizim ana kesici uç ve takım tutucu tedarikçimizdir. Birkaç tane daha bulunmaktadır ancak bunlar muhtemelen değiştirilebilir karbürlerin yüzde 80 ile 85'e karşılık gelmektedir. Yerel takım tedarikçimiz One Time Tool ile iyi ilişkilere sahibiz ve bizim Sandvik Coromant'ı denememizi önerdirler – biz de yaptık ve o zamandan beri kullanıyoruz.”

Turk, diğer operasyonlar için halihazırda Sandvik Coromant takımları kullanmasına rağmen, tornada parçaları dilimlemek için mevcut operasyonunu değiştirme konusunda ikna olmuş değildi. Yıllardır kullandığı bir proses ve ürüne bağlı kalarak önemli iyileşmeler sunan ürünleri de kaçırmamaya çalıştı ancak test ettiği hiçbir şey o kadar iyi değildi. Dilimleme, Emhart tarafından nadiren kullanılan bir operasyondu. Bu, aslında çok sayıda malzeme için gereklidir.

“Genelde işleme prosesinin son kademesi olduğu için dilimleme çok önemli bir adımdır.”

Genelde işleme prosesinin son kademesi olduğu için dilimleme çok önemli bir adımdır. Tezgah kurulumları arasında, programlama ve talaş oluşturmak için harcanan zaman için operatörler ve tezgahlar dilimleme söz konusu olduğunda işleme için bu aşamaya kadar önemli oranda operasyon yapılmıştır. Parçalar dilimleme öncesinde tornalanmış, kılavuzlanmış, delinmiş, kanal açılmış ve ince işlenmiştir. Zaman ve tezgah kapasitesine bu kadar yatırım yapıldıktan sonra parçanın hurdaya atılması bu noktada bir seçenek değildir. Yani Emhart bünyesinde Turk ve diğerlerinin en güvenli yöntem olarak tanımladıkları bir prosese bağlı kalmak, verimlilik seviyeleri önemli oranda değişmedikçe yapacakları şeydi.

Değişimin garantisi

“Farklı kesici uçlar, farklı tedarikçiler, hatta bazı Sandvik Coromant kesici uçları da denedik ancak değişimi garanti edecek yeterli sonuçlar görmedik,” diyor Turk. “Çok fazla kısa süreli işlem yaptığımız için ve halihazırda çok fazla kurulum ve programlama yapmak gerektiğinden, değişiklik yapmak için paramızın karşılığını verecek bir şey görmek istedik. Yıllar içerisinde diğer kesici uçlar ve takımlarla hızda ve verimlilikte sadece küçük artışlar sağlayan çözümler gördük ancak bunlar elimizi değişiklik yapmaya itecek kadar yeterli değildi.”

Turk pazardaki diğer dilimleme takımlarından yeterince etkilenmemesine rağmen operatör Tom Waite, 2013 sonbaharında dilimleme operasyonu için yeni bir takım için gözünü açık tutmasını yeniden istedi. Bu arada Sandvik Coromant satış mühendisi Jim Pappas, şirketin yeni CoroCut QD kesme ve kanal açma takımı hakkındaki eğitimini tamamlamıştı. Zamanlama Pappas'ın Turk'ü araması için bir şanstı.

“Piyasaya sunulan yeni ürünler hakkında konuşuyorduk ve konu kesme ve kanal açma takımlarına geldi. Bu tipteki takımlar için Tom’un talebini ilettim ve her ikimiz için de bir ışık yandı,” diyor Turk. “Jim CoroCut QD ile imalathaneye geldi ve bize parametreleri verdi. Büyük bir iş parçası aldı ve teste başladık. İlk izlenimde işleme alanında parçadan talaşların nasıl çıktığından çok etkilendik - inanılmazdı.”

İlk izlenimde iyileştirmeler

Birinci günden itibaren Turk, dilimleme uygulamalarında aradığı sonuçları almaya başladı. CoroCut QD ile devir başına talaşları ve yüzey alanını üç katına çıkarmıştı. Malzeme o kadar hızlı hareket ediyordu ki biraz frene basmak zorunda kaldılar, fener mili hızını yavaşlatarak takım ömrünü optimize etmeye çalıştılar diyor Turk ve bunun kayda değer olduğunu ifade ediyor.

“Öncesinde haftada yaklaşık beş kesici uç kullanıyorduk; şimdi bu haftada neredeyse bir adet” diyor Turk. “Hız konusunda daha önce dakikada yaklaşık 220 yüzey alanı, devir başına .002 inç yapıyorduk. Şimdi 600 yüzey alanı ve devir başına .007 inç değerindeyiz. Bu çok büyük bir artış.”

Daha fazla malzeme boşaltılması daha fazla parça üretilmesi anlamına gelmektedir. Zamanlama her zaman tornalanan parçanın çapına bağlıdır ancak 3-inçlik bir iş parçası için Waite ve Turk 20 saniyelik dilimleme süresinden yaklaşık 6 ile 8 saniye arasında dilimleme süresine geldiler. Parça başına 10 saniyelik muhafazakar bir marjla (çaptaki değişimler nedeniyle), Turk’ün hızlı matematiği CoroCut QD'nin vardiya başına 15 dakika ve günde yarım saat tasarruf sağladığı anlamına gelmektedir. Bunu yıla vurduğumuzda 125 saat tasarruf edilmektedir.

Ancak dünyanın tüm hızları doğruluk olmadan hiçbir anlam ifade etmez. Tekrarlanabilir düz kesimlerin garanti edilmesi de çok önemlidir.

“Kesimin kalitesi ortada, artı olarak hem güzel hem de düz.”

“Kesimin kalitesi ortada, artı olarak hem güzel hem de düz.” Dilimleme sırasında içbükey veya dışbükey bir koniklik elde edebilirsiniz; içeri veya dışarı eğimli,” diyor Turk. “Bıçağın parçanın yüzeyine dik şekilde çalıştığından emin olmak için konikliği ölçmek için tasarlanmış bir ölçüm aleti kullandık. Kalibre edildiğimiz andan itibaren çok iyiydik.”

Verimlilikte önemli bir iyileştirme gösteren tüm ana testler ile birlikte yüksek doğruluk derecesinin korunması Turk'ü çok etkilemişti. Ancak tezgah operatörü olarak Waite'in de ikna olması gerekiyordu. Burada torna taretinin konfigürasyonu nedeniyle CoroCut QD'nin baş aşağı yerine sağ tarafı yukarıda çalışması gereken bir operasyonda beklenen oldu.

“Torna tezgahlarındaki genel uygulama kesim yüzeyinin baş aşağı olmasıdır, böylece yerçekimi talaş boşaltmaya yardımcı olur. Yerçekiminin yardımı olmadan talaşlar 3/16 inçe (veya 5 mm) kadar olabilen nispeten dar kesme ve kanal açma uygulamalarında sıkışabilir; bu dar bir kanaldır ve buradan talaşları çıkarmamız lazım,” diyor Turk. “Tom, sağ taraf yukarıda keserken dahi kesme sıvısının talaşları kanalın içerisinden çıkmaya zorlama yöntemi konusunda etkilendiğini söylemek için hızlı davrandı”

Turk'e göre doğrudan kesme sıvısına doğru giden ve takım içerisinden geçen kesme sıvısı hem takımın uzun ömürlü olmasına hem de talaş tahliyesine yardımcı oluyordu. Önceki dilimleme kesicisi dışarıdan bir kesme sıvısı hattına sahipti ve aynı hassas kesme sıvısı iletimini sağlayamıyordu.

Çalışan bir sisteme bağlı kalma içgüdüsü genel olarak iyi bir şeydir, özellikle de mevcut prosesten daha iyi hiçbir şey bulunamadığında. Ancak bazen denenmiş ve kanıtlanmış bir proseste ısrar edilmesi imalathanelerin ileri doğru önemli bir teknolojik adım atmasını engelleyebilecek yeni çözümler öğrenmelerinin önünde bir engel oluşturabilir. Turk ve Waite doğru ürünü doğru zamana kadar bekleyecek kadar sabırlı olan mühendis ve operatörler için önemli birer örnektir ve dilimleme uygulamalarında bir sonraki büyük yeniliği keşfedince değişimi yapacak kadar deneyimlidirler.

"Birinci günden itibaren Turk, dilimleme uygulamalarında aradığı sonuçları almaya başladı."