CoroCut® 2

ออกแบบใหม่เพื่อประสิทธิภาพที่ดียิ่งขึ้น

วิธีการติดตั้ง

ดูและดาวน์โหลดวิธีใช้งานแผ่นเบลดกลึงตัด CoroCut® 2

ค้นหาอะแดปเตอร์สำหรับเครื่องจักรของคุณโดยเฉพาะ

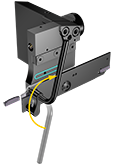

ชุดจับยึดและตัวจับยึดเครื่องมือแบบหมุนเหล่านี้ได้รับการออกแบบให้สอดรับเข้ากับส่วนเชื่อมต่อของป้อมมีดได้อย่างพอเหมาะ ด้วยรูปแบบโบลท์เฉพาะสำหรับเครื่องจักรแต่ละแบรนด์

เคล็ดลับการใช้งาน

ปฏิบัติตามคำแนะนำต่างๆ เพื่อให้งานกลึงตัดและงานกลึงร่องมีประสิทธิภาพมากขึ้นอย่างเห็นได้ชัด

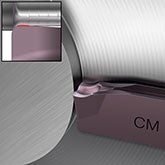

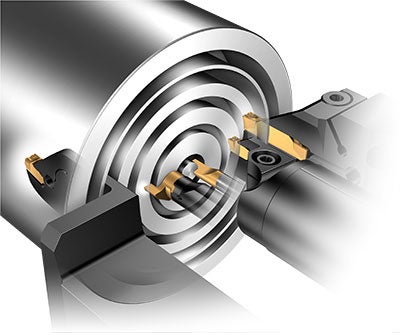

คมตัดแบบไวเปอร์สำหรับการกลึงตัดทุกหน้าลาย

เม็ดมีดไวเปอร์ช่วยให้สามารถตัดเฉือนด้วยอัตราป้อนสูง โดยไม่สูญเสียคุณภาพผิวงานและประสิทธิภาพการหักเศษ โดยมีหลักการทั่วไปคือ ถ้าใช้อัตราป้อนสูงขึ้นสองเท่า จะได้คุณภาพผิวงานเท่าเดิม อัตราป้อนงานคงเดิม ให้คุณภาพผิวสำเร็จดีขึ้นสองเท่า

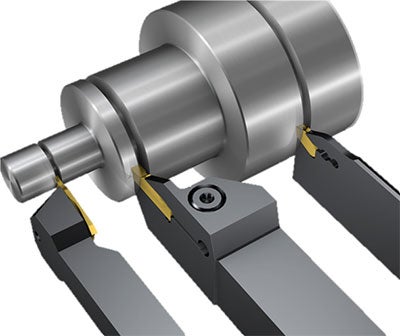

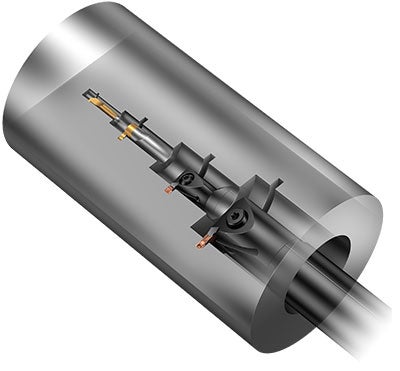

การออกแบบใบมีดสำหรับการกลึงตัด

ก้านยึดแบบสั้นให้ประสิทธิภาพที่ดีขึ้นเมื่อทำการลบมุมก่อนกลึงตัด โดยอายุการใช้งานของเครื่องมือและผิวสำเร็จได้รับการปรับปรุงให้ดีขึ้น ซึ่งเป็นผลมาจากความมั่นคงและระบบจ่ายน้ำหล่อเย็นภายในที่มีประสิทธิภาพยิ่งกว่าเดิม

หัวใจสำคัญของใบมีด

หัวใจสำคัญของใบมีดกลึงตัดอยู่ที่ก้านยึดใบมีดที่มีขนาดสั้นกว่าเดิม (ตัวก้านถูกยึดด้วยหมุดสองตัว โดยที่หมุดหนึ่งตัวจะถูกติดตั้งไว้ตรงกลาง) และจะทำหน้าที่เปิดใบมีดเมื่อเกิดการหมุนขึ้น

การเลือกใช้งาน

การกลึงร่องด้านนอกและการกลึงตัด

CoroCut® 2

อเนกประสงค์สำหรับการกลึงตัดและการกลึงร่อง ประหยัดต้นทุนมากขึ้นเนื่องจากเป็นเม็ดมีดสองคมตัด ตัวเลือกแรกสำหรับการกลึงร่องและการกลึงตัดที่มีเส้นผ่านศูนย์กลางต่ำกว่า 40 มม. (1.575 นิ้ว)

CoroCut® 3

สำหรับงานกลึงตัดและกลึงร่องตื้นจนถึงงานกลึงร่องแคบความเที่ยงตรงสูงและร่องแหวนล็อคขนาดแคบมากที่ต้องการความประหยัด

CoroCut® QD

ตัวเลือกแรกสำหรับการกลึงตัดและการกลึงร่องลึก

| ระบบ | CDX (มม.) | CW (มม.) |

| CoroCut® QD | 15–80 | 2–8 |

| CoroCut® 2 | 13–28 | 1.5–8 |

| CoroCut® 3 | 1.5–6.4 | 0.5–3.18 |

การกลึงร่องด้านใน

CoroCut® 2

อเนกประสงค์สำหรับการกลึงตัดและการกลึงร่อง ตัวเลือกแรกสำหรับการกลึงร่องด้านในภายในรูที่มีเส้นผ่านศูนย์กลางใหญ่

ตั้งแต่ 25 มม. (0.984 นิ้ว) ขึ้นไป ประหยัดต้นทุนมากขึ้นเนื่องจากเป็นเม็ดมีดสองคมตัด

CoroTurn® XS

คมตัดเจียขึ้นรูปความเที่ยงตรงสูง ตัวเลือกแรกสำหรับการกลึงร่องแคบมากและเส้นผ่านศูนย์กลางขนาดเล็กพิเศษ 2–10 มม. (0.079–0.394 นิ้ว)

CoroCut® MB

ตัวเลือกเพื่อความประหยัดสำหรับงานกลึงร่องแคบในชิ้นงานที่มีเส้นผ่านศูนย์กลางเล็ก

CoroCut® QI

ตัวเลือกแรกสำหรับการกลึงร่องด้านในอย่างปลอดภัยที่มีเส้นผ่านศูนย์กลางขนาดเล็ก 12–60 มม. (0.472–2.362 นิ้ว) อย่างปลอดภัย ให้ความมั่นคงและความเชื่อถือได้สูง รวมถึงผิวงานคุณภาพสูง

| ระบบ | DMIN (มม.) | CDX (มม.) |

| CoroCut® XS | 2–7.2 | 0.4–2.5 |

| CoroCut® MB | 10–20 | 0.7–8 |

| CoroCut® QI | 12–60 | 2–19 |

| CoroCut® 2 | 25–150 | 4.5–23 |

การกลึงร่องที่หน้าตัด

CoroCut® 2

กลุ่มผลิตภัณฑ์อเนกประสงค์ที่ครอบคลุมทั้งงานกลึงตัดและกลึงร่อง ประหยัดต้นทุนมากขึ้นเนื่องจากเป็นเม็ดมีดสองคมตัด ตัวเลือกแรกสำหรับงานกลึงร่องตื้นที่หน้าตัดในชิ้นงานที่มีเส้นผ่านศูนย์กลางใหญ่กว่า 35 มม. (1.378 นิ้ว)

CoroCut® QF

ตัวเลือกแรกเพื่อความเชื่อถือได้สำหรับการกลึงร่องลึกที่หน้าตัดในชิ้นงานที่มีเส้นผ่านศูนย์กลางใหญ่กว่า 30 มม. (1.181 นิ้ว) ให้ความเชื่อถือได้สูงสุดแม้กับงานกลึงร่องลึกและแคบ

CoroCut® MB

ตัวเลือกเพื่อความประหยัดสำหรับงานกลึงร่องแคบในชิ้นงานที่มีเส้นผ่านศูนย์กลางเล็ก

CoroTurn® XS

คมตัดเจียขึ้นรูปความเที่ยงตรงสูง ตัวเลือกแรกสำหรับงานกลึงร่องแคบในชิ้นงานที่มีเส้นผ่านศูนย์กลางเล็ก

| ระบบ | DAXIN (มม.) | CDX (มม.) | CW (มม.) |

| CoroTurn® XS | 0.2–24 | 2–30 | 1-5 |

| CoroCut® MB | 5.64–12 | 1.5–10 | 1–4 |

| CoroCut® QI | 16–35 | 5.5–20 | 3–6 |

| CoroCut® QF | 30–500 | 20–50 | 3–8 |

| CoroCut® 2 | 34–200 | 12–28 | 2.5–8 |

คำแนะนำ

- เริ่มต้นด้วยค่าการตัดที่แนะนำเป็นตัวเลือกแรก

- ค่าการตัดที่แนะนำทั้งหมดเป็นกรณีที่ไม่มีระบบน้ำหล่อเย็นความเที่ยงตรงสูง

- เมื่อใช้ระบบน้ำหล่อเย็นความเที่ยงตรงสูง ความเร็วจะเพิ่มขึ้น 30-50%

- CoroCut® 2 ระบบเครื่องมือเพื่องานกลึงตัดและงานกลึงนอกที่คุ้มค่าและพร้อมรองรับความลึกในระดับที่สามารถใช้เม็ดมีดแบบสองคมตัดได้

หาก CoroCut® 2 ไม่ตอบโจทย์ของคุณ ลองดูคำแนะนำเกี่ยวกับเครื่องมือเพิ่มเติมที่หน้าเพจเครื่องมือกลึงตัดและกลึงร่อง

คำแนะนำเกี่ยวกับเม็ดมีด

ขนาดช่องใส่เม็ดมีด

- เม็ดมีดมีช่องใส่เม็ดมีดและรัศมีมุมหลายขนาด เม็ดมีดรุ่นใหม่ทั้งหมดจะยังคงสามารถใช้งานกับด้ามมีดของ CoroCut® 2 ได้ อย่างไรก็ตามเพื่อให้ได้รับประโยชน์จากตำแหน่งเม็ดมีดที่แม่นยำยิ่งขึ้นและลดการเคลื่อนตัวของเม็ดมีดให้เหลือน้อยที่สุด การเปลี่ยนไปใช้ด้ามมีดแบบใหม่ในรูปแบบรางจึงเป็นสิ่งจำเป็นสำหรับช่องใส่เม็ดมีด E-F-G

- ขนาดของช่องใส่เม็ดมีดจะต้องตรงกับขนาดของจุดยึดที่ตัวจับยึด

ขนาดช่องใส่เม็ดมีด

- D รูปตัว V:

- เม็ดมีดกว้าง: 1.5 มม. (0.059 นิ้ว)

- ระยะกินลึก: 8–17 มม. (0.315–0.669 นิ้ว)

- E-L พร้อมรางที่มั่นคง:

- เม็ดมีดกว้าง: 2–8 มม. (0.079–0.315 นิ้ว)

- ระยะกินลึก: 8–32 มม. (0.315–1.30 นิ้ว)

เม็ดมีดตัวเลือกแรก

ค้นหาเม็ดมีดตัวเลือกแรกที่ดีที่สุดสำหรับการทำงานของคุณได้จากตารางด้านล่าง

การกลึงร่องบ่าด้วย CoroCut® 2

เม็ดมีด 2 คม CoroCut® ให้การควบคุมเศษตัดที่ยอดเยี่ยมในกระบวนการกลึงร่องบ่าที่มีระยะห่างในทางลึกที่แคบและอัตราป้อนต่ำ

- -RM คือหน้าลายอเนกประสงค์สำหรับการขึ้นรูปวัสดุทุกชนิด

- ให้ใช้หน้าลาย -RO ในกลุมผลิตภัณฑ์ CoroCut® 1-2 เมื่อต้องทำงานกับเหล็กสเตนเลส HRSA และวัสดุที่มีความเหนียวอื่นๆ

การกลึงร่องแหวนล็อค

ใช้ CoroCut® 2 ที่มีหน้าลาย -GF เพื่อให้มีแรงตัดต่ำและคุณภาพผิวงานที่ดี

หน้าลายและการใช้งาน

-CM  | -CR  | -GF  | -GM  | -GL  | -TF  | -TM  | -RF  | -RM  | ||||

| การกลึงตัด |  |  |  |  |  |  |  |  |  |  |  | การใช้งานหลัก |

| การกลึงร่อง |  |  |  |  |  |  |  |  |  |  |  | การใช้งานเสริม |

| การกลึงขึ้นรูป |  |  |  |  |  |  |  |  |  |  |  | ไม่แนะนำ |

| การกลึง |  |  |  |  |  |  |  |  |  |  |

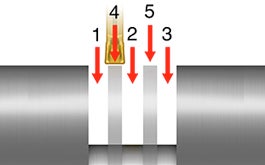

การกลึงตัด

|

|

|

|

|

|

| 1. การกลึงตัดท่อ | 2. การกลึงตัดแท่งชิ้นงาน, สภาพการทำงานเอื้ออำนวย | 3. การกลึงตัดแท่งชิ้นงาน, สภาพการทำงานไม่เอื้ออำนวย | 4. การกลึงกระแทกเล็กน้อย | 5. การกลึงกระแทกรุนแรง | |

| ISO P | GC1125 -CF* | GC1225 -CM | GC1135 -CR | GC1135 -CM | GC1135 -CR |

| ISO M | GC1225 -CM | GC1225 -CM | GC1135 -CM | GC1145 -CM | GC1145 -CM |

| ISO K | GC4425 -CM | GC4425 -CM | GC1135 -CR | GC1135 -CR | GC1135 -CR |

| ISO N | H13A -TF | H13A -TF | H13A -TF | H13A -TF | H13A -TF |

| ISO S | GC1205 -CM | GC1205 -CM | GC1145 -CM | GC1145 -CM | GC1145 -CM |

| ISO H | CB7015 -S* | CB7015 -S* | CB7015 -S* | CB7015 -S* | CB7015 -S* |

เกรดและหน้าลายทั้งหมดมีการปรับปรุงใหม่ ยกเว้นรายการที่มีเครื่องหมาย * ซึ่งยังคงมีอยู่ใน CoroCut® 1-2

- การกลึงตัดแท่งหรือท่อ – สภาพการทำงานง่ายถึงปานกลาง

- การกลึงตัดแท่ง – สภาพการทำงานง่ายถึงปานกลาง (มีหัวจับเสริมและ/หรือการลดอัตราป้อนที่ศูนย์กลาง)

- การกลึงตัดแท่ง – สภาพการทำงานปานกลางถึงยาก ไม่มีการลดอัตราป้อนที่ศูนย์กลาง

- การกลึงตัดแท่งหรือท่อ – การตัดกระแทกเล็กน้อยถึงปานกลาง

- การกลึงตัดแท่งหรือท่อ – การตัดกระแทกปานกลางถึงรุนแรง

การกลึงร่อง

|

|

|

|

|

|

| การกลึงร่อง | การกลึงร่องกว้าง | การกลึงร่องด้านใน | การกลึงร่องกว้างด้านใน | การกลึงร่องที่หน้าตัด | |

| ISO P | GC1225 -GF | GC4425 -TF | GC1225 -GF | GC4425 -TF | GC4425 -TF |

| ISO M | GC1135 -GF | GC1135 -TF | GC1135 -GF | GC1135 -TF | GC1135 -TF |

| ISO K | GC3115 -GM | GC3115 -TM | GC1225 -GF | GC3115 -TF | GC3115 -TF |

| ISO N | H13A -GF | H13A -TF | H13A -GF | H13A -TF | H13A -TF |

| ISO S | GC1205 -GF | GC1205 -TF | GC1205 -GF | GC1205 -TF | GC1205 -TF |

| ISO H | CB7015 -S* | CB7015 -S* | CB7015 -S* | CB7015 -S* | CB7015 -S* |

เกรดและหน้าลายทั้งหมดมีการปรับปรุงใหม่ ยกเว้นรายการที่มีเครื่องหมาย * ซึ่งยังคงมีอยู่ใน CoroCut® 1-2

การกลึงขึ้นรูป

|

||

| การกลึงขึ้นรูปด้านนอก | การกลึงขึ้นรูปด้านใน | |

| ISO P | GC4425 -RM | GC1225 -RF |

| ISO M | GC1225 -RM | GC1225 -RF |

| ISO K | GC4425 -RM | GC4425 -RM |

| ISO N | H10 -AM* | H10 -AM* |

| ISO S | S205 -RO* | GC1205 -RF |

| ISO H | CB7015 -RE* | CB7015 -RE* |

เกรดและหน้าลายทั้งหมดมีการปรับปรุงใหม่ ยกเว้นรายการที่มีเครื่องหมาย * ซึ่งยังคงมีอยู่ใน CoroCut® 1-2 -RO และ -AM เป็นคมตัดที่ผ่านการเจียและมีพิกัดความเผื่อต่ำกว่า -RM ใช้ -RO/-AM เมื่อมีแนวโน้มที่จะต้องทำงานในรูปแบบซ้ำๆ

การแก้ไขปัญหากรณีที่เกิดการสึกหรอ

| รูปแบบการสึกหรอ | สาเหตุ | การแก้ไขปัญหา |

การสะสมของเศษวัสดุที่คมตัด  | 1. อุณหภูมิที่คมตัดต่ำเกินไป 2. ใช้หน้าลายหรือเกรดที่ไม่เหมาะสม | 1. เพิ่มความเร็วตัดและ/หรืออัตราป้อนงาน 2. เลือกใช้หน้าลายที่คมตัดคมมากขึ้น และควรเลือกใช้เกรดเคลือบผิวแบบ PVD |

การกะเทาะ/การหัก  | 1. เกรดแข็งเกินไป 2. ใช้หน้าลายที่มีความแข็งแรงน้อยเกินไป 3. สภาพการทำงานไม่มั่นคง 4. ค่าการตัดสูงเกินไป | 1. เลือกเกรดที่มีเนื้ออ่อนกว่า 2. เลือกหน้าลายสำหรับใช้กับอัตราป้อนงานสูง 3. ลดระยะยื่นลง ตรวจเช็คความสูงที่ศูนย์กลางงาน 4. ลดค่าการตัดลง |

เกิดการเสียรูปถาวร  | 1. อุณหภูมิที่บริเวณการตัดสูงเกินไป 2. ใช้เกรดที่ไม่เหมาะสม 3. ไม่มีการจ่ายน้ำหล่อเย็น | 1. ลดความเร็วตัดและ/หรืออัตราป้อนงาน 2. เลือกเกรดที่ต้านทานการสึกหรอได้ดีขึ้น 3. ปรับปรุงระบบจ่ายน้ำหล่อเย็น |

การสึกหรอแบบรอยบาก  | 1. เกิดการออกซิเดชั่นที่ระยะกินลึกบางค่า 2. อุณหภูมิที่คมตัดสูงเกินไป | 1. ใช้ระยะกินลึกที่แตกต่างกัน (การกลึงไล่ระดับ) 2. ลดความเร็วตัดลง |

การสึกหรอด้านหน้า  | 1. ความเร็วตัดสูงเกินไป 2. ใช้เกรดที่อ่อนเกินไป 3. ไม่มีการจ่ายน้ำหล่อเย็น | 1. ลดความเร็วตัดลง 2. เลือกเกรดที่ต้านทานการสึกหรอได้ดีขึ้น 3. ปรับปรุงระบบจ่ายน้ำหล่อเย็น |

การสึกหรอเป็นหลุมด้านบน  | 1. ความเร็วตัดสูงเกินไป 2. ใช้เกรดที่อ่อนเกินไป 3. อัตราป้อนงานสูงเกินไป 4. ไม่มีการจ่ายน้ำหล่อเย็น | 1. ลดความเร็วตัดลง 2. เลือกเกรดที่ต้านทานการสึกหรอได้ดีขึ้น 3. ลดอัตราป้อนงานลง 4. ปรับปรุงการจ่ายน้ำหล่อเย็น |

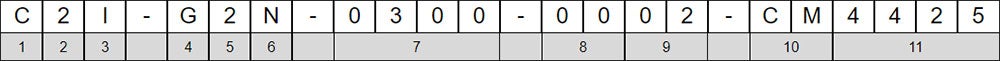

คำอธิบายรหัส

เม็ดมีด

1. ประเภทผลิตภัณฑ์

T = CoroTurn

C = CoroCut

M = CoroMill

D = CoroDrill

B = CoroBore

2. กลุ่มผลิตภัณฑ์

2 = CoroCut® 2

3. รหัสผลิตภัณฑ์ (TPC)

R = เครื่องมือแบบถอดเปลี่ยนเม็ดมีดได้สำหรับการกลึงตัดและกลึงร่องในแนวแกน

A = เครื่องมือแบบถอดเปลี่ยนเม็ดมีดได้สำหรับการกลึงตัดและกลึงร่องในแนวรัศมี

T = เครื่องมือแบบถอดเปลี่ยนเม็ดมีดได้สำหรับการกลึง

I = เม็ดมีดแบบถอดเปลี่ยนได้

4. รหัสขนาดช่องใส่เม็ดมีด

D = 1.5 มม.

E = 2.0 มม.

F = 2.5 มม.

G = 3.0 มม.

H = 4.0 มม.

J = 5.0 มม.

K = 6.0 มม.

L = 8.0 มม.

5. จำนวนคมตัด

1 = เม็ดมีดหนึ่งคมตัด

2 = เม็ดมีดสองคมตัด

6. ทิศทางเม็ดมีด

R = ขวา

L = ซ้าย

N = ตรง

7. ความกว้างของการตัด

ตัวอย่างเช่น:

0300 = ความกว้างของการตัด 3.0 มม.

8. มุมด้านหน้า

ตัวอย่างเช่น

00 = 0°

05 = 5°

9. รัศมีมุม

ตัวอย่างเช่น

02 = 0.2 มม.

04 = 0.4 มม.

10. รหัสหน้าลาย

ตัวที่หนึ่ง: รูปแบบการทำงาน

C = การกลึงตัด (ตัด)

G = การกลึงร่อง

T = การกลึง

R = การกลึงขึ้นรูป (กลม)

ตัวที่สอง:

F = อัตราป้อนต่ำ

M = อัตราป้อนปานกลาง

R = อัตราป้อนสูง

11. รหัสเกรด

ตัวอย่างเช่น

4425

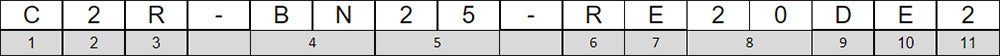

เครื่องมือสำหรับการกลึงตัดและการกลึงร่อง

1. ประเภทผลิตภัณฑ์

T = CoroTurn

C = CoroCut

M = CoroMill

D = CoroDrill

B = CoroBore

2. กลุ่มผลิตภัณฑ์

2 = CoroCut® 2

3. รหัสผลิตภัณฑ์ (TPC)

R = เครื่องมือแบบถอดเปลี่ยนเม็ดมีดได้สำหรับการกลึงตัดและกลึงร่องในแนวรัศมี

A = เครื่องมือแบบถอดเปลี่ยนเม็ดมีดได้สำหรับการกลึงตัดและกลึงร่องในแนวแกน

T = เครื่องมือแบบถอดเปลี่ยนเม็ดมีดได้สำหรับการกลึง

I = เม็ดมีดแบบถอดเปลี่ยนได้

4. ประเภทระบบจับยึดด้านเครื่องจักร

CC = หัวตัดที่มีระบบจับยึด Coromant Capto®

QS = เครื่องมือที่มีด้าม QS

RS = เครื่องมือที่มีด้ามทรงสี่เหลี่ยม

SL = หัวตัด SL

BN = ใบมีดกลึงตัดที่มีระบบจับยึดแบบตรง

BR = ใบมีดกลึงตันที่มีระบบจับยึดด้านขวา

BL = ใบมีดกลึงตันที่มีระบบจับยึดด้านซ้าย

CE = ด้ามกลมที่มีร่องสำหรับปลอก EasyFix

CF = ด้ามกลมที่มีส่วนแบน

5. ขนาดระบบจับยึดด้านเครื่องจักร

3 = Capto C3, หน้าแปลน 30 มม.

4 = Capto C4, หน้าแปลน 40 มม.

5 = Capto C5, หน้าแปลน 50 มม.

6 = Capto C6, หน้าแปลน 63 มม.

8 = Capto C8, หน้าแปลน 80 มม.

08 = เครื่องมือแบบด้าม 8 x 8 มม.

10 = เครื่องมือแบบด้าม 10 x 10 มม.

12 = เครื่องมือแบบด้าม 12 x 12 มม.

16 = เครื่องมือแบบด้าม 16 x 16 มม.

20 = เครื่องมือแบบด้าม 20 x 20 มม.

25 = เครื่องมือแบบด้าม 25 x 25 มม.

32 = เครื่องมือแบบด้าม 32 x 32 มม.

40 = เครื่องมือแบบด้าม 40 x 40 มม.

A06 = เครื่องมือแบบด้าม 6/16 นิ้ว (3/8 นิ้ว)

A08 = เครื่องมือแบบด้าม 8/16 นิ้ว (1/2 นิ้ว)

A10 = เครื่องมือแบบด้าม 10/16 นิ้ว (5/8 นิ้ว)

A12 = เครื่องมือแบบด้าม 12/16 นิ้ว (3/4 นิ้ว)

A16 = เครื่องมือแบบด้าม 16/16 นิ้ว (1 นิ้ว)

A20 = เครื่องมือแบบด้าม 20/16 นิ้ว (1 1/4 นิ้ว)

A24 = เครื่องมือแบบด้าม 24/16 นิ้ว (1 1/2 นิ้ว)

16 = เครื่องมือด้ามกลม 16 มม.

20 = เครื่องมือด้ามกลม 20 มม.

25 = เครื่องมือด้ามกลม 25 มม.

32 = เครื่องมือด้ามกลม 32 มม.

40 = เครื่องมือด้ามกลม 40 มม.

50 = เครื่องมือด้ามกลม 50 มม.

A10 = เครื่องมือด้ามกลม 10/16" (5/8")

A12 = เครื่องมือด้ามกลม 12/16" (3/4")

A16 = เครื่องมือด้ามกลม 16/16" (1")

A20 = เครื่องมือด้ามกลม 20/16" (1 1/4")

A24 = เครื่องมือด้ามกลม 24/16" (1 1/2")

A32 = เครื่องมือด้ามกลม 32/16" (2")

25 = หัวตัด SL 25 มม.

32 = หัวตัด SL 32 มม.

40 = หัวตัด SL 40 มม.

70 = หัวตัด SL 70 มม.

21 = ใบมีด HF 21.4 มม.

25 = ใบมีด HF 25 มม.

45 = ใบมีด HF 45 มม.

6. ทิศทางของเครื่องมือ

N = ตรง

R = เครื่องมือด้านขวา

L = เครื่องมือด้านซ้าย

7. รหัสขนาดช่องใส่เม็ดมีด

D = 1.5 มม.

E = 2.0 มม.

F = 2.5 มม.

G = 3.0 มม.

H = 4.0 มม.

J = 5.0 มม.

K = 6.0 มม.

L = 8.0 มม.

8. ระยะกินลึกสูงสุด

ตัวอย่างเช่น:

20 = CDX 20 มม.

9. ประเภทระบบจ่ายน้ำหล่อเย็น

A = ระบบจ่ายน้ำหล่อเย็นความเที่ยงตรงสูงที่ด้านบน

B = ระบบจ่ายน้ำหล่อเย็นความเที่ยงตรงสูงที่ด้านล่าง

C = ระบบจ่ายน้ำหล่อเย็นความเที่ยงตรงสูงที่ด้านบนและด้านล่าง

D = ไม่มีระบบจ่ายน้ำหล่อเย็น

G = ระบบจ่ายน้ำหล่อเย็นภายใน

10. ระบบจับยึดเม็ดมีด

A = แคลมป์สปริง

B = แคลมป์สกรู

C = ร่องตื้น

D = แคลมป์สกรูที่มีการเสริมความแข็งแรงแนวโค้ง

E = แคลมป์สปริงแบบเสริมแรงแนวเส้น

F = แคลมป์สกรูที่มีการเสริมความแข็งแรงแนวเส้น

S = แคลมป์สกรูแบบเอียงสำหรับด้ามสวิส

11. จำนวนช่องใส่เม็ดมีด (ใช้ได้กับใบมีดเท่านั้น)

1 = ช่องใส่เม็ดมีดหนึ่งตัว

2 = ช่องใส่เม็ดมีดสองตัว

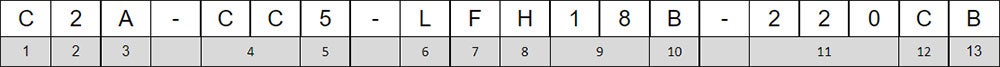

เครื่องมือกลึงร่องที่หน้าตัด

1. ประเภทผลิตภัณฑ์

T = CoroTurn

C = CoroCut

M = CoroMill

D = CoroDrill

B = CoroBore

2. กลุ่มผลิตภัณฑ์

2 = CoroCut® 2

3. การใช้งานผลิตภัณฑ์ (TPC)

R = ถอดเปลี่ยนเม็ดมีดได้สำหรับการกลึงตัดและกลึงร่องในแนวรัศมี

A = ถอดเปลี่ยนเม็ดมีดได้สำหรับการกลึงตัดและกลึงร่องในแนวแกน

T = ถอดเปลี่ยนเม็ดมีดได้สำหรับการกลึง

4. ประเภทระบบจับยึดด้านเครื่องจักร

CC = หัวตัดที่มีระบบจับยึด Coromant Capto®

QS = เครื่องมือที่มีด้าม QS

RS = เครื่องมือที่มีด้ามทรงสี่เหลี่ยม

SL = หัวตัด SL

5. ขนาดระบบจับยึดด้านเครื่องจักร

4 = Capto C4, หน้าแปลน 40 มม.

5 = Capto C5, หน้าแปลน 50 มม.

6 = Capto C6, หน้าแปลน 63 มม.

20 = เครื่องมือแบบด้าม 20 x 20 มม.

25 = เครื่องมือแบบด้าม 25 x 25 มม.

32 = เครื่องมือแบบด้าม 32 x 32 มม.

A12 = เครื่องมือแบบด้าม 12/16 นิ้ว (3/4 นิ้ว)

A16 = เครื่องมือแบบด้าม 16/16 นิ้ว (1 นิ้ว)

A20 = เครื่องมือแบบด้าม 20/16 นิ้ว (1 1/4) นิ้ว)

32 = หัวตัด SL 32 มม.

40 = หัวตัด SL 40 มม.

70 = หัวตัด SL 70 มม.

6. ทิศทางของเครื่องมือ

R = เครื่องมือด้านขวา

L = เครื่องมือด้านซ้าย

7. ประเภทตัวจับยึด

F = มุมเข้าตัด 0 องศา

G = มุมเข้าตัด 90 องศา

8. รหัสขนาดช่องใส่เม็ดมีด

G = 3.0 มม.

H = 4.0 มม.

J = 5.0 มม.

K = 6.0 มม.

L = 8.0 มม.

9. ระยะกินลึกสูงสุด (CDX)

ตัวอย่างเช่น:

18 = CDX 18 มม.

10. ประเภทใบมีด

A = ใบมีดโค้งสำหรับการกลึงร่องที่หน้าตัดด้านใน

B = ใบมีดโค้งสำหรับการกลึงร่องที่หน้าตัดจนถึงการกัดลายดุน

11. เส้นผ่านศูนย์กลางต่ำสุดสำหรับการตัดรอบแรก

ตัวอย่างเช่น:

220 = 220 มม.

12. ประเภทระบบจ่ายน้ำหล่อเย็น

A = ระบบจ่ายน้ำหล่อเย็นความเที่ยงตรงสูงที่ด้านบน

B = ระบบจ่ายน้ำหล่อเย็นความเที่ยงตรงสูงที่ด้านล่าง

C = ระบบจ่ายน้ำหล่อเย็นความเที่ยงตรงสูงที่ด้านบนและด้านล่าง

D = ไม่มีระบบจ่ายน้ำหล่อเย็น

13. ระบบจับยึดเม็ดมีด

A = แคลมป์สปริง

B = แคลมป์สกรู

C = ร่องตื้น

D = แคลมป์สกรูแบบเสริมแรง

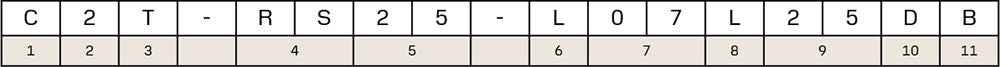

เครื่องมือกลึงขึ้นรูป

1. ประเภทผลิตภัณฑ์

T = CoroTurn (การกลึงทั่วไป)

C = CoroCut (การกลึงตัดและการกลึงร่อง)

M = CoroMill

D = CoroDrill

B = CoroBore

2. กลุ่มผลิตภัณฑ์

2 = CoroCut® 2

3. การใช้งานผลิตภัณฑ์ (TPC)

R = สลับคมเม็ดมีดได้, การกลึงตัดและกลึงร่องแนวรัศมี (T711 และ T714)

A = สลับคมเม็ดมีดได้, การกลึงตัดและกลึงร่องแนวแกน (T713)

T = เครื่องมือกลึงสลับคมเม็ดมีดได้ (T712)

4. ประเภทระบบจับยึดด้านเครื่องจักร

CC = หัวตัด Coromant Capto®

QS = เครื่องมือด้าม QS

RS = เครื่องมือด้ามสี่เหลี่ยม

SL = หัวตัด SL

BF = ด้ามกลึงคว้านแบบมีส่วนเรียบ

BE = ด้ามกลึงคว้านแบบมีร่องสำหรับปลอก EasyFix

5. ขนาดระบบจับยึดด้านเครื่องจักร

3 = Capto C3, หน้าแปลน 30 มม.

4 = Capto C4, หน้าแปลน 40 มม.

5 = Capto C5, หน้าแปลน 50 มม.

6 = Capto C6, หน้าแปลน 63 มม.

8 = Capto C8, หน้าแปลน 80 มม.

08 = เครื่องมือแบบด้าม 8 x 8 มม.

10 = เครื่องมือแบบด้าม 10 x 10 มม.

12 = เครื่องมือแบบด้าม 12 x 12 มม.

16 = เครื่องมือแบบด้าม 16 x 16 มม.

20 = เครื่องมือแบบด้าม 20 x 20 มม.

25 = เครื่องมือแบบด้าม 25 x 25 มม.

32 = เครื่องมือแบบด้าม 32 x 32 มม.

40 = เครื่องมือแบบด้าม 40 x 40 มม.

A06 = เครื่องมือแบบด้าม 6/16" (3/8")

A08 = เครื่องมือแบบด้าม 8/16" (1/2")

A10 = เครื่องมือแบบด้าม 10/16" (5/8")

A12 = เครื่องมือแบบด้าม 12/16" (3/4")

A16 = เครื่องมือแบบด้าม 16/16" (1")

A20 = เครื่องมือแบบด้าม 20/16" (1 1/4")

A24 = เครื่องมือแบบด้าม 24/16" (1 1/2")

25 = หัวตัด SL 25 มม.

32 = หัวตัด SL 32 มม.

40 = หัวตัด SL 40 มม.

70 = หัวตัด SL 70 มม.

16 = ด้ามกลึงคว้าน 16 มม.

20 = ด้ามกลึงคว้าน 20 มม.

25 = ด้ามกลึงคว้าน 25 มม.

32= ด้ามกลึงคว้าน 32 มม.

40 = ด้ามกลึงคว้าน 40 มม.

50 = ด้ามกลึงคว้าน 50 มม.

A10 = ด้ามกลึงคว้าน 10/16" (5/8")

A12 = ด้ามกลึงคว้าน 12/16" (3/4")

A16 = ด้ามกลึงคว้าน 16/16" (1")

A20 = ด้ามกลึงคว้าน 20/16" (1 1/4")

A24 = ด้ามกลึงคว้าน 24/16" (1 1/2")

A32 = ด้ามกลึงคว้าน 32/16" (2")

6. ทิศทางการตัดของเครื่องมือ

R = เครื่องมือกลึงขวา

L = เครื่องมือกลึงซ้าย

7. มุมการไล่ระดับสูงสุด (RMPX)

07 = 7 องศา

20 = 20 องศา

45 = 45 องศา

70 = 70 องศา

8. ขนาดช่องใส่เม็ดมีด

D = 1.5 มม.

E = 2.0 มม.

F = 2.5 มม.

G = 3.0 มม.

H = 4.0 มม.

J = 5.0 มม.

K = 6.0 มม.

L = 8.0 มม.

9. ระยะกินลึกสูงสุด

ตัวอย่าง:

25 = CDX 25 มม.

10. ประเภทน้ำหล่อเย็น

A = น้ำหล่อเย็นความเที่ยงตรงสูงที่ด้านบน

B = น้ำหล่อเย็นความเที่ยงตรงสูงที่ด้านล่าง

C = น้ำหล่อเย็นความเที่ยงตรงสูงที่ด้านบนและด้านล่าง

D = ไม่มีน้ำหล่อเย็น

G = น้ำหล่อเย็นภายใน

11. ระบบจับยึด

A = แคลมป์สปริง

B = แคลมป์สกรู

C = ร่องตื้น

D = แคลมป์สกรูแบบเสริมแรง

ลงทะเบียน ติดตามข่าวสาร

สมัครรับจดหมายข่าวของเราวันนี้