CoroDrill® 862

Mikroborr i solid hårdmetall och polykristallin diamant (PCD) som är optimala för precisionsbearbetning i små detaljer

Hålet

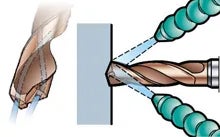

Hålets tre mest grundläggande parametrar är: Håltypen och önskad precision påverkar valet av verktyg. Borrningen kan påverkas av oregelbundna eller vinklade ingångs-/utgångsytor och av korsande hål.

Komponenten

Analysera hålet med avseende på materialet i arbetsstycket samt komponentens form och antal

Maskinen

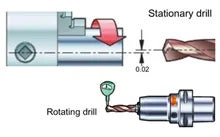

Maskinen påverkar: Ta alltid hänsyn till:

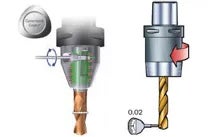

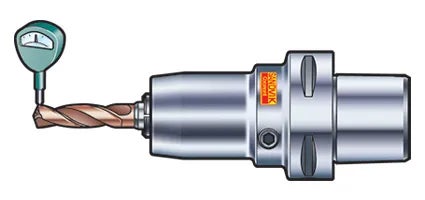

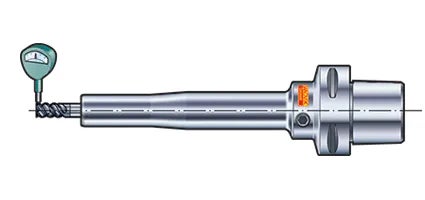

Verktygsinfästning

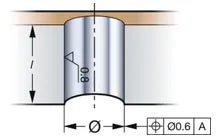

Produktiviteten påverkas inte bara av sorten och geometrin, utan också av förmågan till säker och exakt fastspänning. För bästa stabilitet och hålkvalitet, använd alltid Coromant Capto eller CoroChuck 930 med kortast möjliga borr och överhäng.

Applikationstips

Inledande överväganden

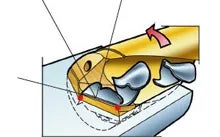

Skärhastighet och materialhårdhet är de båda faktorer som mest påverkar skärlivslängden och effektförbrukningen.

Så uppnås god hålkvalitet

Det kan kräva lite extra arbete för att uppnå god hålkvalitet. Här hittar du några praktiska tips för att komma igång.

Rekommendationer

- Vi rekommenderar hydrauliska precisionschuckar

- Vi rekommenderar invändig skärvätsketillförsel, minsta rekommenderade tryck är 10 bar (145 psi)

CoroChuck™ 930 För högsta spännkraft och precision

CoroChuck™ 930 pennutförande För förbättrad åtkomlighet

Följ oss. Håll dig uppdaterad.

Prenumerera på vårt nyhetsbrev redan idag