CoroCut® 2

Novo conceito, maiores benefícios

Instruções de manuseio

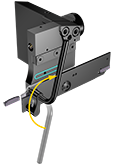

Visualizar e baixar instruções de manuseio para lâminas de corte CoroCut® 2 Troca de pastilhas e conexão de refrigeração nas lâminas de corte

Encontre o adaptador para sua máquina específica em

Essas unidades de fixação e os porta-ferramentas acionados foram desenhados para se ajustarem às interfaces específicas da torre, com padrões de furo exclusivos para cada marca de máquina.

Dicas de aplicação

Há uma série de dicas que, quando seguidas, irão melhorar radicalmente suas operações de cortes e usinagem de canais.

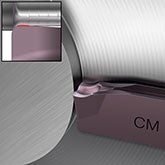

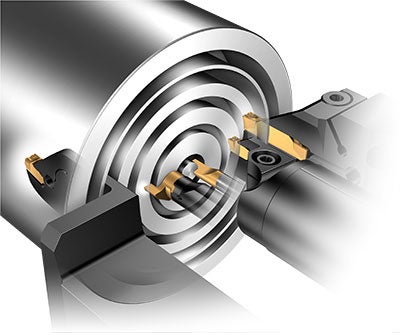

Desenho wiper para todas as geometrias de corte

As pastilhas Wiper permitem usinar peças com altas taxas de avanço sem perder a capacidade de gerar um bom acabamento superficial e quebra de cavacos. Uma diretriz geral é: duas vezes a taxa de avanço, o mesmo acabamento superficial. Mesma faixa de avanço, acabamento superficial duas vezes melhor.

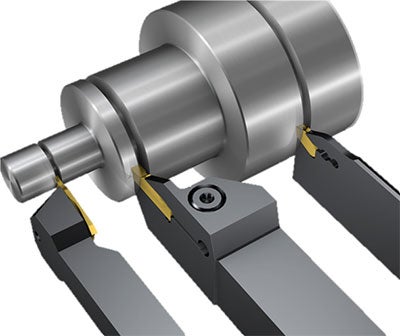

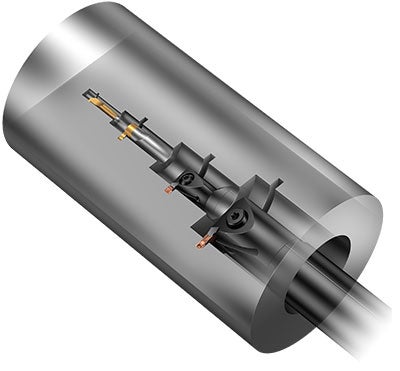

Desenho da lâmina de corte

O dispositivo de fixação curto proporciona melhor desempenho ao fazer chanfros antes do corte. A vida útil da ferramenta e o acabamento superficial são aprimorados devido à melhor estabilidade e à refrigeração interna.

Chave para lâminas

A chave para o dispositivo de fixação da lâmina de corte mais curta usa dois pinos, dos quais um é excêntrico e abrirá a lâmina quando girado.

Posicionamento

Usinagem de canais externos e cortes

CoroCut® 2

Conceito versátil e econômico em cortes e usinagem de canais graças às pastilhas de duas arestas. Primeira escolha para usinagem de canais e cortes de diâmetros inferiores a 40 mm (1,575 pol).

CoroCut® 3

Para cortes rasos e usinagem de canais econômicos e precisão estreita e usinagem de canais de anéis de travamento até as menores larguras.

CoroCut® QD

Primeira escolha para cortes e usinagem de canais profundos.

| Sistema | CDX, mm | CW, mm |

| CoroCut® QD | 15–80 | 2–8 |

| CoroCut® 2 | 13–28 | 1,5–8 |

| CoroCut® 3 | 1,5–6,4 | 0,5–3,18 |

Usinagem de canais internos

CoroCut® 2

Conceito versátil em cortes e usinagem de canais. Primeira escolha para usinagem de canais internos para diâmetros maiores,

25 mm (0,984 pol) ou mais. Econômica graças às pastilhas de duas arestas.

CoroTurn® XS

Ferramentas retificadas com precisão. Primeira escolha para as canaletas mais estreitas nos menores diâmetros, 2-10 mm (0,079–0,394 pol).

CoroCut® MB

Uma opção econômica para canaletas estreitas em pequenos diâmetros.

CoroCut® QI

Primeira escolha para usinagem de canais internos segura em diâmetros pequenos, 12–60 mm (0,472–2,362 pol). Garante alta segurança do processo e operações de usinagem de canais confiáveis com alta qualidade superficial.

| Sistema | DMIN, mm | CDX, mm |

| CoroCut® XS | 2–7,2 | 0,4–2,5 |

| CoroCut® MB | 10–20 | 0,7–8 |

| CoroCut® QI | 12–60 | 2–19 |

| CoroCut® 2 | 25–150 | 4,5–23 |

Usinagem de canais frontais

CoroCut® 2

Família versátil de produtos de corte e usinagem de canais. Econômica graças às pastilhas de duas arestas. Primeira escolha para usinagem de canais frontais rasos para diâmetros superiores a 35 mm (1,378 pol).

CoroCut® QF

Primeira escolha para usinagem de canais frontais profundos com segurança com diâmetro acima de 30 mm (1,181 pol). Proporciona confiabilidade inigualável mesmo para canaletas estreitas e profundos.

CoroCut® MB

Uma opção econômica para canaletas estreitas em pequenos diâmetros.

CoroTurn® XS

Ferramentas retificadas de precisão. Primeira escolha para os canaletas mais estreitas nos menores diâmetros.

| Sistema | DAXIN, mm | CDX, mm | CW, mm |

| CoroTurn® XS | 0,2–24 | 2–30 | 1-5 |

| CoroCut® MB | 5,64–12 | 1,5–10 | 1–4 |

| CoroCut® QI | 16–35 | 5,5–20 | 3–6 |

| CoroCut® QF | 30–500 | 20–50 | 3–8 |

| CoroCut® 2 | 34–200 | 12–28 | 2,5–8 |

Recomendações

- Comece com os parâmetros de corte recomendados como primeira escolha

- Todas as recomendações de parâmetros de corte são fornecidas sem refrigeração de precisão

- Aumente a velocidade em 30 a 50% quando aplicar a refrigeração de precisão

- Em cortes e usinagem de canais externos, a CoroCut® 2 é uma solução econômica para profundidades de corte em que podem ser usadas pastilhas de 2 arestas.

Se a CoroCut® 2 não atender às suas necessidades, consulte a página Ferramentas de corte e usinagem de canais para obter mais recomendações de ferramentas.

Recomendações de pastilha

Tamanhos do assento da pastilha

- As pastilhas estão disponíveis em diferentes tamanhos de assentos com diferentes raios de cantos. Todas as pastilhas CoroCut® 2 são totalmente compatíveis com os porta-ferramentas CoroCut® 1-2 existentes. Entretanto, para obter o benefício de uma posição mais precisa da pastilha e minimizar seu movimento, é necessária uma conversão para os novos porta-ferramentas com o desenho do trilho para o tip seat E-F-G.

- Os tamanhos dos assentos das pastilhas devem corresponder ao tamanho do assento do suporte

Tamanhos do assento da pastilha

- D com formato de V:

- Largura da pastilha: 1,5 mm (0,059 pol)

- Profundidade de corte: 8-17 mm (0,315-0,669 pol)

- E-L com desenho tipo trilho estável:

- Largura da pastilha: 2 a 8 mm (0,079 a 0,315 pol)

- Profundidade de corte: 8-32 (0,315-1,30 pol)

Primeira escolha em pastilhas

Use os gráficos abaixo para encontrar a melhor pastilha de primeira escolha para sua operação

Saídas para retífica com CoroCut® 2

As pastilhas CoroCut® com 2 arestas oferecem melhor controle de cavacos em operações de saída para retífica com pequena profundidade da folga e baixos avanços.

- -RM é uma geometria de uso geral para perfilamento em todos os materiais

- Use a geometria -RO disponível na CoroCut® 1-2 para operações em aços inoxidáveis, HRSA e outros materiais pastosos

Usinagem de anéis de travamento

Para baixas forças de corte e boa qualidade superficial, use a CoroCut® 2 com geometria -GF

Geometrias e aplicações

-CM  | -CR  | -GF  | -GM  | -GL  | -TF  | -TM  | -RF  | -RM  | ||||

| Cortes |  |  |  |  |  |  |  |  |  |  |  | Aplicação principal |

| Usinagem de canais |  |  |  |  |  |  |  |  |  |  |  | Aplicação complementar |

| Perfilamento |  |  |  |  |  |  |  |  |  |  |  | Não recomendado |

| Turning |  |  |  |  |  |  |  |  |  |  |

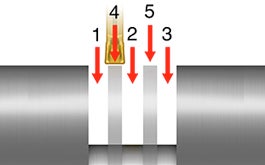

Cortes

|

|

|

|

|

|

| 1. Corte de tubos | 2. Corte de barras, boas condições | 3. Corte de barras, condições difíceis | 4. Intermitência leve | 5. Intermitência grande | |

| ISO P | GC1125 -CF* | GC1225 -CM | GC1135 -CR | GC1135 -CM | GC1135 -CR |

| ISO M | GC1225 -CM | GC1225 -CM | GC1135 -CM | GC1145 -CM | GC1145 -CM |

| ISO K | GC4425 -CM | GC4425 -CM | GC1135 -CR | GC1135 -CR | GC1135 -CR |

| ISO N | H13A -TF | H13A -TF | H13A -TF | H13A -TF | H13A -TF |

| ISO S | GC1205 -CM | GC1205 -CM | GC1145 -CM | GC1145 -CM | GC1145 -CM |

| ISO H | CB7015 -S* | CB7015 -S* | CB7015 -S* | CB7015 -S* | CB7015 -S* |

Todas as classes e geometrias foram atualizadas, exceto aquelas marcadas com *, que ainda estão disponíveis na CoroCut® 1-2.

- Corte de barras ou tubos – condições boas a normais

- Corte de barras – Condições boas a normais (submandril e/ou redução de avanço no centro)

- Corte de barras – condições normais a difíceis, sem redução de avanço no centro

- Corte de barras ou tubos – intermitência leve a média

- Corte de barras ou tubos – intermitência média a severa

Usinagem de canais

|

|

|

|

|

|

| Usinagem de canais | Torneamento de canais largos | Canal interno | Canal interno largo | Canal frontal | |

| ISO P | GC1225 -GF | GC4425 -TF | GC1225 -GF | GC4425 -TF | GC4425 -TF |

| ISO M | GC1135 -GF | GC1135 -TF | GC1135 -GF | GC1135 -TF | GC1135 -TF |

| ISO K | GC3115 -GM | GC3115 -TM | GC1225 -GF | GC3115 -TF | GC3115 -TF |

| ISO N | H13A -GF | H13A -TF | H13A -GF | H13A -TF | H13A -TF |

| ISO S | GC1205 -GF | GC1205 -TF | GC1205 -GF | GC1205 -TF | GC1205 -TF |

| ISO H | CB7015 -S* | CB7015 -S* | CB7015 -S* | CB7015 -S* | CB7015 -S* |

Todas as classes e geometrias foram atualizadas, exceto aquelas marcadas com *, que ainda estão disponíveis na CoroCut® 1-2.

Perfilamento

|

||

| Perfilamento externo | Perfilamento interno | |

| ISO P | GC4425 -RM | GC1225 -RF |

| ISO M | GC1225 -RM | GC1225 -RF |

| ISO K | GC4425 -RM | GC4425 -RM |

| ISO N | H10 -AM | H10 -AM |

| ISO S | S205 -RO | GC1205 -RF |

| ISO H | CB7015 -RE | CB7015 -RE |

Todas as classes e geometrias foram atualizadas, exceto aquelas marcadas com *, que ainda estão disponíveis na CoroCut® 1-2. -RO e -AM têm uma aresta de corte retificada e tolerâncias mais rígidas do que -RM. Use -RO/-AM quando for necessária alta repetibilidade.

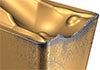

Solução de problemas de tipos de desgaste

| Tipo de desgaste | Causa | Solução |

Aresta postiça  | 1. Temperatura da aresta de corte muito baixa. 2. Geometria ou classe inadequada. | 1. Aumente a velocidade de corte e/ou o avanço. 2. Escolha uma geometria com arestas mais vivas, preferencialmente uma classe com cobertura PVD. |

Lascamento/quebra  | 1. Classe muito dura. 2. Geometria muito fraca. 3. Condições instáveis. 4. Parâmetros de corte muito altos. | 1. Selecione uma classe mais tenaz. 2. Escolha uma geometria para maior área de avanço. 3. Reduza o balanço. Verifique a altura de centro. 4. Reduza os parâmetros de corte. |

Deformação plástica  | 1. Temperatura excessiva na zona de corte. 2. Classe inadequada. 3. Falta de refrigeração. | 1. Reduza a velocidade de corte e/ou o avanço. 2. Escolha uma classe mais resistente ao desgaste. 3. Melhore a refrigeração. |

Desgaste tipo entalhe  | 1. Oxidação na profundidade de corte. 2. Temperatura da aresta de corte muito alta. | 1. Use profundidades de corte diferentes (usinagem em rampa). 2. Reduza a velocidade de corte. |

Desgaste de flanco  | 1. Velocidade de corte muito alta. 2. Classe muito tenaz. 3. Falta de refrigeração. | 1. Reduza a velocidade de corte. 2. Escolha uma classe mais resistente ao desgaste. 3. Melhore a refrigeração. |

Craterização  | 1. Velocidade de corte muito alta. 2. Classe muito tenaz. 3. Avanço muito alto. 4. Falta de refrigeração. | 1. Reduza a velocidade de corte. 2. Escolha uma classe mais resistente ao desgaste. 3. Diminua o avanço. 4. Melhore a refrigeração |

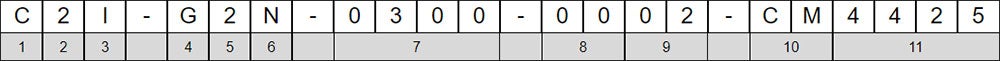

Chave de código

Pastilhas

1. Área do produto

T = CoroTurn

C = CoroCut

M = CoroMill

D = CoroDrill

B = CoroBore

2. Família de produtos

2 = CoroCut® 2

3. Código do produto (TPC)

R = Item de ferramenta indexável P&G radial

A = Item de ferramenta indexável P&G axial

T = Item de ferramenta indexável de torneamento

I= Item de pastilha indexável

4. Código de tamanho do assento da pastilha

D = 1,5 mm

E = 2,0 mm

F = 2,5 mm

G= 3,0 mm

H = 4,0 mm

J = 5,0 mm

K = 6,0 mm

L = 8,0 mm

5. Número de arestas

1 = pastilha com uma aresta

2= pastilhas com duas arestas

6. Lado das pastilhas

R = Direito

L = Esquerdo

N= Neutro

7. Largura de corte

Por exemplo:

0300 = Largura de corte 3,0 mm

8. Ângulo frontal

Por exemplo

00 = 0°

05 = 5°

9. Raios de canto

Por exemplo,

02 = 0,2 mm

04 = 0,4 mm

10. Designação da geometria

Primeiro dígito: tipo de operação

C = Parting off (Corte)

G = Grooving (Usinagem de canais)

T = Turning (Torneamento)

R = Round (Perfilamento)

Segundo dígito:

F = Low Feed (Avanço baixo)

M= Medium feed (Avanço médio)

R = High feed (Avanço alto)

11. Código da classe

Por exemplo

4425

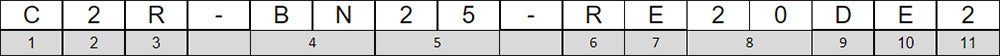

Ferramentas para corte e usinagem de canais

1. Área do produto

T = CoroTurn

C = CoroCut

M = CoroMill

D = CoroDrill

B = CoroBore

2. Família de produtos

2 = CoroCut® 2

3. Código do produto (TPC)

R = Item de ferramenta indexável P&G radial

A = Item de ferramenta indexável P&G axial

T = Item de ferramenta indexável de torneamento

I= Item de pastilha indexável

4. Tipo de acoplamento da máquina

CC = Unidade de corte Coromant Capto®

QS = Ferramenta convencional QS

RS = Ferramenta convencional retangular

SL = Cabeça de corte SL

BN = Lâmina para corte com acoplamento neutro

BR = Lâmina para corte com acoplamento à direita

BL = Lâmina para corte com acoplamento à esquerda

CE = Haste cilíndrica com canaleta para luva EasyFix

CF = Haste cilíndrica com plano

5. Tamanho do acoplamento da máquina

3 = Capto C3, flange de 30 mm

4 = Capto C4, flange de 40 mm

5 = Capto C5, flange de 50 mm

6 = Capto C6, flange de 63 mm

8 = Capto C8, flange de 80 mm

08 = Ferramenta convencional de 8 x 8 mm

10 = Ferramenta convencional de 10 x 10

12 = Ferramenta convencional de 12 x 12 mm

16 = Ferramenta convencional de 16 x 16 mm

20 = Ferramenta convencional de 20 x 20 mm

25 = Ferramenta convencional de 25 x 25 mm

32 = Ferramenta convencional de 32 x 32 mm

40 = Ferramenta convencional de 40 x 40 mm

A06 = Ferramenta convencional de 6/16 pol (3/8 pol)

A08 = Ferramenta convencional de 8/16 pol (1/2 pol)

A10 = Ferramenta convencional de 10/16 pol (5/8 pol)

A12 = Ferramenta convencional de 12/16 pol (3/4 pol)

A16 = Ferramenta convencional de 16/16 pol (1 pol)

A20 = Ferramenta convencional de 20/16 pol (1 1/4 pol)

A24 = Ferramenta convencional de 24/16 polegada (1 1/2 pol)

16 = Ferramenta convencional cilíndrica de 16 mm

20 = Ferramenta convencional cilíndrica de 20 mm

25 = Ferramenta convencional cilíndrica de 25 mm

32 = Ferramenta convencional cilíndrica de 32 mm

40 = Ferramenta convencional cilíndrica de 40 mm

50 = Ferramenta convencional cilíndrica de 50 mm

A10 = ferramenta convencional cilíndrica de 10/16" (5/8")

A12 = ferramenta convencional cilíndrica de 12/16" (3/4")

A16 = ferramenta convencional cilíndrica de 16/16" (1")

A20 = ferramenta convencional cilíndrica de 20/16" (1 1/4")

A24 = ferramenta convencional cilíndrica de 24/16" (1 1/2") cilíndrica

A32 = ferramenta convencional cilíndrica de 32/16" (2")

25 = cabeça de corte SL de 25 mm

32 = cabeça de corte SL de 32 mm

40 = cabeça de corte SL de 40 mm

70 = cabeça de corte SL de 70 mm

21 = medida do HF da lâmina 21,4 mm

25 = medida do HF da lâmina 25 mm

45 = medida do HF da lâmina 45 mm

6. Ferramenta no lado

N = Neutro

R= Ferramenta no lado direito

L = Ferramenta no lado esquerdo

7. Código de tamanho do assento da pastilha

D = 1,5 mm

E= 2,0 mm

F = 2,5 mm

G = 3,0 mm

H = 4,0 mm

J = 5,0 mm

K = 6,0 mm

L = 8,0 mm

8. Profundidade máxima de corte

Por exemplo:

20 = CDX 20 mm

9. Tipo de refrigeração

A = Refrigeração superior de precisão

B = Refrigeração inferior de precisão

C= Refrigeração superior e inferior de precisão

D = Sem refrigeração

G= Refrigeração interna

10. Fixação da pastilha

A = Fixação por mola

B = Fixação por parafuso

C = Usinagem de canais rasos

D = Fixação por parafuso com reforço curvado

E = Fixação por mola com reforço linear

F = Fixação por parafuso com reforço linear

S = Fixação por parafuso angulado para hastes Swiss

11. Número de assentos de pastilha (válido somente para lâminas)

1 = um assento de pastilha

2 = dois assentos de pastilha

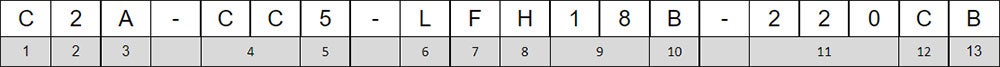

Ferramentas para usinagem de canais frontais

1. Área do produto

T = CoroTurn

C = CoroCut

M = CoroMill

D = CoroDrill

B = CoroBore

2. Família de produtos

2 = CoroCut® 2

3. Aplicação do produto (TPC)

R = Indexável P&G radial

A = Indexável P&G radial

T = Torneamento indexável

4. Tipo de acoplamento da máquina

CC = Unidade de corte Coromant Capto®

QS = Ferramenta convencional QS

RS = Ferramenta convencional retangular

SL = Cabeça de corte SL

5. Tamanho do acoplamento da máquina

4 = Capto C4, flange de 40 mm

5= Capto C5, flange de 50 mm

6 = Capto C6, flange de 63 mm

20 = ferramenta convencional de 20 x 20 mm

25 = ferramenta convencional de 25 x 25 mm

32 = ferramenta convencional de 32 x 32 mm

A12 = ferramenta convencional de 12/16 pol (3/4 pol)

A16 = ferramenta convencional de 16/16 pol (1 pol)

A20 = ferramenta convencional de 20/16 pol (1 1/4 pol)

32 = cabeça de corte SL de 32 mm

40 = cabeça de corte SL de 40 mm

70 = cabeça de corte SL de 70 mm

6. Ferramenta no lado

R = Ferramenta no lado direito

L= Ferramenta no lado esquerdo

7. Tipo do suporte

F = ângulo de abordagem de 0 grau

G = ângulo de abordagem de 90 graus

8. Código de tamanho do assento da pastilha

G = 3,0 mm

H= 4,0 mm

J = 5,0 mm

K = 6,0 mm

L = 8,0 mm

9. Profundidade máxima de corte (CDX)

Por exemplo:

18 = CDX 18 mm

10. Tipo de lâmina

A = curva da lâmina para usinagem de canais frontais internos

B = curva da lâmina para usinagem de canais frontais no ressalto

11. Diâmetro mínimo para o primeiro corte

Por exemplo:

220 = 220 mm

12. Tipo de refrigeração

A = Refrigeração superior de precisão

B = Refrigeração inferior de precisão

C= Refrigeração superior e inferior de precisão

D = Sem refrigeração

13. Fixação da pastilha

A = Fixação por mola

B = Fixação por parafuso

C = Usinagem de canais rasos

D = Fixação por parafuso reforçada

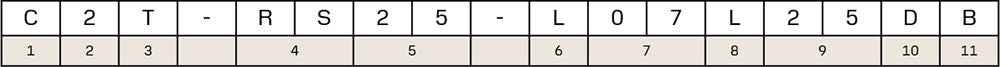

Ferramentas de perfilamento:

1. Área do produto

T = CoroTurn (Torneamento geral)

C = CoroCut (Corte e usinagem de canais)

M = CoroMill

D = CoroDrill

B = CoroBore

2. Família de produtos

2 = CoroCut® 2

3. Aplicação do produto (TPC)

R = P&G Radial Indexável (T711 e T714)

A = Ferramenta P&G Axial Indexável (T713)

T = Torneamento Indexável (T712)

4. Tipo de acoplamento da máquina

CC = Unidade de corte Coromant Capto®

QS = ferramenta convencional QS

RS = ferramenta convencional retangular

SL = Cabeça de corte SL

BF = Barra de mandrilar com base plana

BE = Barra de mandrilar com canaleta para manga EasyFix

5. Tamanho do acoplamento da máquina

3 = Capto C3, flange de 30 mm

4 = Capto C4, flange de 40 mm

5 = Capto C5, flange de 50 mm

6 = Capto C6, flange de 63 mm

8 = Capto C8, flange de 80 mm

08 = 8 x 8 mm ferramenta convencional

10 = 10 x 10 ferramenta convencional

12 = 12 x 12 mm ferramenta convencional

16 = 16 x 16 mm ferramenta convencional

20 = 20 x 20 mm ferramenta convencional

25 = 25 x 25 mm ferramenta convencional

32 = 32 x 32 mm ferramenta convencional

40 = 40 x 40 mm ferramenta convencional

A06 = ferramenta convencional 6/16" (3/8")

A08 = ferramenta convencional 8/16" (1/2")

A10 = ferramenta convencional 10/16" (5/8")

A12 = ferramenta convencional 12/16" (3/4")

A16 = ferramenta convencional 16/16" (1")

A20 = ferramenta convencional 20/16" (1 1/4")

A24 = ferramenta convencional 24/16" (1 1/2)

25 = cabeça de corte SL de 25 mm

32 = cabeça de corte SL de 32 mm

40 = cabeça de corte SL de 40 mm

70 = cabeça de corte SL de 70 mm

16 = barra de mandrilar de 16 mm

20 = barra de mandrilar de 20 mm

25 = barra de mandrilar de 25 mm

32 = barra de mandrilar de 32 mm

40 = barra de mandrilar de 40 mm

50 = barra de mandrilar de 50 mm

A10 = barra de mandrilar de 10/16" (5/8")

A12 = barra de mandrilar de 12/16" (3/4")

A16 = barra de mandrilar de 16/16" (1")

A20 = barra de mandrilar de 20/16" (1 1/4")

A24 = barra de mandrilar de 24/16" (1 1/2")

A32 = barra de mandrilar de 32/16" (2")

6. Ferramenta manual

R= Ferramenta no lado direito

L = Ferramenta no lado esquerdo

7. Ângulo máximo de usinagem em rampa (RMPX)

07 = 7 graus

20 = 20 graus

45 = 45 graus

70 = 70 graus

8. Tamanho do assento da pastilha

D = 1,5 mm

E= 2,0 mm

F = 2,5 mm

G = 3,0 mm

H = 4,0 mm

J = 5,0 mm

K = 6,0 mm

L = 8,0 mm

9. Profundidade máxima de corte

Por exemplo:

25 = CDX 25 mm

10. Tipo de refrigeração

A = Refrigeração superior de precisão

B = Refrigeração inferior de precisão

C= Refrigeração superior e inferior de precisão

D = Sem refrigeração

G= Refrigeração interna

11. Sistema de fixação

A = Fixação por mola

B= Fixação por parafuso

C = Usinagem de canais rasos

D = Fixação por parafuso reforçada

Junte-se a nós. Fique por dentro das novidades.

Assinar nossa newsletter agora