CoroBore® BR30

Ferramentas para mandrilamento em desbaste com três arestas para produtividade máxima

Instruções

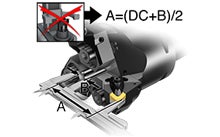

Ajuste de diâmetro

Se não houver nenhum pré-setter disponível, ajuste o diâmetro medindo a distância de um pino à pastilha e subtraia metade do diâmetro do pino. Multiplique por dois para o diâmetro de mandrilamento efetivo.

Torque

Use sempre um torquímetro e aplique o torque recomendado nos parafusos das pastilhas e montagem da ferramenta.

Escala marcada a laser

A escala marcada a laser no adaptador facilita o ajuste do diâmetro.

Dicas de aplicação

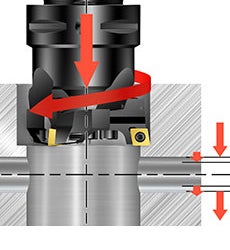

Furo cego

Na usinagem de um furo cego, é muito importante garantir um escoamento de cavacos adequado.

Os dados de corte corretos são essenciais para obter a formação adequada de cavacos

Verifique se os cavacos não emperram nem desgastam as pastilhas

A pressão e fluxo da refrigeração devem ser suficientes para escoar os cavacos

As máquinas verticais são mais críticas que as máquinas horizontais para escoamento eficiente de cavacos

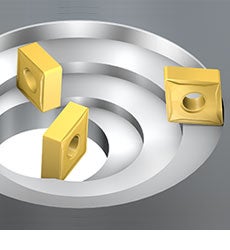

Cortes interrompidos

A usinagem de cortes interrompidos, como os furos cruzados, exige alta demanda das condições de corte da pastilha.

Escolha uma classe tenaz

Escolha uma pastilha de forma básica negativa quadrada para maior segurança do processo, válida para condições estáveis

Reduza os dados de corte se houver grandes interrupções

Fora do centro

Se as linhas de centro do furo pré-usinado e a ferramenta de mandrilar não forem concêntricos, a profundidade de corte pode ser muito grande em um lado do furo.

Uma boa solução para essas aplicações é o mandrilamento escalonado para possibilitar que profundidades de corte maiores sejam alcançadas. Forças de corte assimétricas podem flexionar a ferramenta, causar algum desalinhamento ou vibrações, especialmente quando forem usadas montagens de ferramentas com longos balanços.

Inclusões de areia

As inclusões de areia em peças fundidas aumentam o desgaste das pastilhas.

Recomendações:

• Escolha uma classe tenaz

• Reduza os dados de corte

• Escolha uma pastilha quadrada com formato básico negativo para melhor segurança do processo e desgaste reduzido.

Recomendações

Dados de corte

Recomendações gerais para mandrilamento em desbaste:

- Dados iniciais: vc 200 m/min (válido quando vc na embalagem da pastilha for maior que vc 200 m/min) com balanço curto. Verifique a embalagem da pastilha para as recomendações de avanço e profundidade de corte

- vc = 50% dos dados recomendados na etiqueta. Se ocorrerem vibrações, reduza a velocidade e aumente o avanço. Não use ap e avanço máximos recomendados ao mesmo tempo

Limitações da máquina:

Certifique-se sempre de que a máquina pode fornecer o torque e a potência necessários para a aplicação de mandrilamento específica.

Dados de corte: CoroBore® 111

| Código para pedido | Classe | Faixa de avanço (fn) | Profundidade de corte (ap) | Velocidade de corte (vc) | ||||||

| Mín. | Máx. | Recomendado | Mín. | Máx. | Recomendado | Mín. | Máx. | Recomendado | ||

| SPMT0606-BR | 4325 | 0,10 | 0,25 | 0,20 | 0,6 | 4,5 | 2,0 | 365 | 460 | 395 |

| SPMT0606-BM | 2025 | 0,10 | 0,15 | 0,10 | 0,6 | 4,5 | 1,8 | 260 | 265 | 265 |

| SPMT0606-BR | 3210 | 0,15 | 0,30 | 0,25 | 0,6 | 4,5 | 2,0 | 285 | 330 | 300 |

| SPMT0606-BM | 1145 | 0,10 | 0,15 | 0,10 | 0,6 | 4,5 | 1,8 | 15 | 20 | 20 |

| SPMT0808-BR | 4325 | 0,15 | 0,35 | 0,20 | 0,8 | 6,5 | 2,5 | 325 | 425 | 395 |

| SPMT0808-BM | 2025 | 0,10 | 0,25 | 0,20 | 0,8 | 6,5 | 2,2 | 225 | 265 | 240 |

| SPMT0808-BR | 3210 | 0,20 | 0,50 | 0,30 | 0,8 | 6,5 | 2,5 | 235 | 315 | 285 |

| SPMT0808-BM | 1145 | 0,10 | 0,15 | 0,10 | 0,8 | 6,5 | 2,2 | 15 | 20 | 20 |

| SPMT1212-BR | 4325 | 0,15 | 0,40 | 0,25 | 1,2 | 9,0 | 3,0 | 305 | 425 | 365 |

| SPMT1210-BM | 2025 | 0,10 | 0,30 | 0,20 | 1,0 | 9,0 | 2,5 | 205 | 265 | 240 |

| SPMT1212-BR | 3210 | 0,20 | 0,50 | 0,30 | 1,2 | 9,0 | 3,0 | 235 | 315 | 285 |

| SPMT1210-BM | 1145 | 0,10 | 0,20 | 0,15 | 1,0 | 9,0 | 2,5 | 10 | 20 | 15 |

| SPMT1812-BR | 4325 | 0,20 | 0,40 | 0,30 | 1,2 | 1,0 | 3,8 | 305 | 395 | 345 |

| SPMT1810-BM | 2025 | 0,20 | 0,30 | 0,25 | 1,0 | 12,0 | 3,0 | 205 | 240 | 225 |

| SPMT1812-BR | 3210 | 0,25 | 0,50 | 0,30 | 1,2 | 12,0 | 3,8 | 235 | 300 | 285 |

| SPMT1810-BM | 1145 | 0,10 | 0,20 | 0,15 | 1,0 | 12,0 | 3,0 | 10 | 20 | 15 |

Torque

Parafuso da pastilha

| ISO | ANSI | Não ISO | Código | Tamanho | Torx Plus | Nm | Pés/lbs |

| CC06 | CC2(1,5) | 5513 020-03 | M2.5 | 7IP | 0,9 | 0,7 | |

| CC09 | CC09 | 5513 020-09 | M3.5 | 15IP | 3,0 | 2,2 | |

| CC12 | CC43 | 5513 020-17 | M4x0,5 | 15IP | 3,0 | 2,2 | |

| SP06 | 5513 020-33 | M2,2 | 7IP | 0,8 | 0,59 | ||

| SP08 | 5513 020-57 | M3 | 9IP | 1,7 | 1,25 | ||

| SP12 | 416,1-833 | M3,5 | 10IP | 2 | 1,48 | ||

| SP18 | 5513 020-25 | M4 | 15IP | 3 | 2,2 | ||

| SN15 | SN54 | 5512 086-03 | M6 | 20IP | 6,4 | 4,7 | |

CoroBore® BR30

| | Pastilha 90° | Pastilha 84° | |||||||||||

| Tamanho | DCN (mm) | DCX (mm) | ISO | ANSI | Nm | Pés/lbs | Tamanho do parafuso | ISO | ANSI | Não ISO | Nm | Pés/lbs | Tamanho do parafuso |

| A | 35 | 40,5 | CC06 | CC2(1,5) | 4,8 | 3,5 | M 4 | SP06 | 4,8 | 3,5 | M 4 | ||

| 39,5 | 45 | CC06 | CC2(1,5) | 4,8 | 3,5 | M 4 | SP06 | 4,8 | 3,5 | M 4 | |||

| B | 44 | 50,5 | CC06 | CC2(1,5) | 9 | 6,6 | M 4 | SP06 | 9 | 6,6 | M 4 | ||

| 49,5 | 56 | CC06; CC09 | CC2(1,5);CC3(2,5) | 9 | 6,6 | M 5 | SP08 | 9 | 6,6 | M 5 | |||

| C | 55 | 63 | CC09 | CC3(2,5) | 16 | 11,8 | M 6 | SP08 | 16 | 11,8 | M 6 | ||

| 62 | 70 | CC09; CC12 | CC3(2,5);CC43 | 16 | 11,8 | M 6 | SP12 | 16 | 11,8 | M 6 | |||

| D | 69 | 78,5 | CC12 | CC43 | 16 | 11,8 | M 6 | SP12 | 16 | 11,8 | M 6 | ||

| 77,5 | 87 | CC12 | CC43 | 16 | 11,8 | M 6 | SP12 | 16 | 11,8 | M 6 | |||

| E | 86 | 97 | CC12 | CC43 | 38 | 28 | M 8 | SP12 | 38 | 28 | M 8 | ||

| 96 | 107 | CC12 | CC43 | 38 | 28 | M 8 | SP12 | 38 | 28 | M 8 | |||

| F | 106 | 122 | CC12; CN12 | CC43 | 75 | 55,3 | M 10 | SN12 | SN43 | SP13 | 75 | 55,3 | M 10 |

| 121 | 137 | CC12; CN12 | CC43 | 75 | 55,3 | M 10 | SN13 | SN44 | SP14 | 75 | 55,3 | M 10 | |

| G | 136 | 152 | CC12; CN12 | CC43 | 75 | 55,3 | M 10 | SN14 | SN45 | SP15 | 75 | 55,3 | M 10 |

| 151 | 167 | CC12; CN12 | CC43 | 75 | 55,3 | M 10 | SN15 | SN46 | SP16 | 75 | 55,3 | M 10 | |

| H | 167 | 191 | CC12; CN16 | CC43; CN54 | 75,0; 120,0 | 55,3; 88,5 | M 10;M 12 | SN15 | SN54 | SP17 | 75,0; 120,0 | 55,3; 88,5 | M 10;M 12 |

| 189 | 214 | CC12; CN16 | CC43; CN54 | 75,0; 120,0 | 55,3; 88,5 | M 10;M 12 | SN16 | SN55 | SP18 | 75,0; 120,0 | 55,3; 88,5 | M 10;M 12 | |

Sistemas de fixação

A rigidez à flexão e as transmissões de torque são os fatores mais importantes ao escolher um porta-ferramenta para operações de mandrilamento. A primeira escolha deve ser sempre ferramentas com acoplamento Coromant Capto que oferecem sempre excelente repetibilidade e melhor estabilidade no mercado.

Junte-se a nós. Fique por dentro das novidades.

Assinar nossa newsletter agora