Problemas e soluções em torneamento

Controle de cavacos

Cavacos emaranhados, longos e contínuos em volta da ferramenta ou das peças. Normalmente gerados pelo baixo avanço e profundidade de corte baixa e/ou rasa.

| Causa | Solução |

|

|

|

|

|

|

|

|

Controle de cavacos

Cavacos muito pequenos, que geralmente grudam, devido à quebra de cavacos ser muito difícil.

A difícil quebra de cavacos geralmente resulta na redução da vida útil da ferramenta ou até na quebra de pastilhas, devido à alta carga de cavacos sobre a aresta de corte.

| Causa | Solução |

|

|

|

|

|

|

Acabamento superficial

A superfície apresenta irregularidades e não atende às exigências de tolerância.

| Causa | Solução |

|

|

|

|

|

|

Formação de rebarbas

A formação de rebarbas na peça ao entrar ou sair da peça.

| Causa | Solução |

|

|

|

|

|

|

Vibração

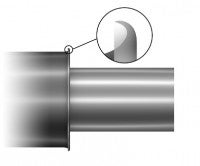

Forças de corte radiais altas devido à vibração ou marcas de trepidação causadas pela ferramenta ou pela instalação da ferramenta. Comum em usinagem interna com barras de mandrilar.

| Causa | Solução |

|

|

|

|

|

|

|

|

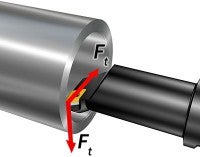

Vibração

Forças de corte radiais altas.

| Causa | Solução |

|

|

|

|

|

|

|

|

|

|

Desgaste da pastilha

Para obter dados de corte otimizados, a melhor qualidade possível da peça e melhor vida útil da ferramenta, lembre-se sempre de verificar a aresta de corte/pastilha após a usinagem. Use esta lista de causas e soluções para diferentes padrões de desgaste da pastilha como uma referência para um torneamento bem-sucedido.

Desgaste de flanco |

|

|

Desgaste tipo entalhe  |

|

|

Craterização  |

|

|

Deformação plástica |

|

|

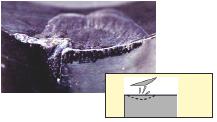

Arestas postiças (B.U.E)  |

|

|

Escamação  |

|

|

Lascamento na aresta  |

|

|

Tricas térmicas  |

|

|

Quebra  |

|

|

Fratura em camadas - cerâmica  |

|

|

Lascamento fora da zona de corte  |

|

|

Problemas e soluções

Superfície insatisfatória Use uma ferramenta estável e curta Remova os cavacos... keyboard_arrow_right

Problemas e soluções

As dicas sobre problemas e soluções em fresamento como vibração, entupimento por... keyboard_arrow_right

Problemas e soluções

A observação cuidadosa da pastilha/aresta de corte após a usinagem pode ajudar a... keyboard_arrow_right

Dicas de aplicação para torneamento de roscas

Um problema comum no torneamento de roscas são os cavacos enroscarem em robôs, mandris,... keyboard_arrow_right